宁波吉润汽车部件有限公司 浙江省宁波市 315300

摘 要:当前随着工业技术的突飞猛进的发展,汽车内饰件表面处理工艺由最始的喷漆以及水转印工艺,由于大众对车辆品质越来越高,内饰件表面处理进而发展为INS膜片,IMD,IML等工艺。现在随着技术发展,膜片开发周期长,成本高,色彩单一等问题逐一暴露,激光镭雕工艺应用在内饰件的表面处理,能实现多色彩纹理且质感均与INS膜片相当,最重要设计边界非常广泛局限小,开发周期短,成本低等优势,迅速成为汽车内饰件主流的表面处理工艺之一。本文主要研究油漆烘烤温度和时间以及镭雕的功率和油漆配方对内饰镭雕样件附着力的影响。结果表明:①镭雕样品油漆喷涂时由于膜厚问题产生较大的内聚力导致附着力下降。②控制每个涂层的烘烤时间和温度问题,避免过分烘烤会产生涂层表面分子分解导致附着力下降。③镭雕功率大小影响雕刻深度,导致破坏底漆涂层结构,导致水煮或冷凝水气泡失效。④镭雕生产的连贯性,避免油漆表面长期处于外环境使表面的活性基因被氧化导致附着下降,对油漆配方增加一定的极性基因成分,可提高附着力。

关键词:激光镭雕;膜厚;附着力;涂层

1 汽车内饰镭雕工艺的优缺点概况

凡是均有正反两面,镭雕工艺有以下几个优点:

1.范围广泛:主要使用的二氧化碳激光几乎可对任何非金属材料进行雕刻。并且价格低廉!

2.安全可靠:采用非接触式加工,不会对材料造成机械挤压或机械应力。没有“刀痕”,不伤害加工件的表面;不会使材料变形;

3.加工精度:加工精度可达到0.02mm;

4.一致性稳定:只要图案和夹具不发生问题,多批次加工效果完全一致。

5.成本低廉:不受加工数量的限制,对于小批量加工,激光镭雕更加便宜。

但同时镭雕工艺也存在缺点,该工艺有以下缺点:

因此结合以上优缺点,本文验证了镭雕的时间,油漆的固化时间,油漆的膜厚,以及镭雕的功率对涂层的附着力影响,以增加后续对内饰镭雕色彩开发中关键参数的明确。

2 汽车内饰镭雕产品实验过程

2.1 样板制做

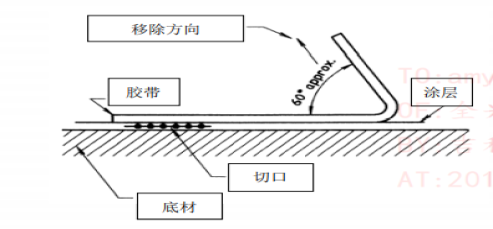

按照150mm*100mm规格的样板三件或成品三件,样件制作严格按照“三喷三烘”工艺进行制作,如图1所示。

图1

2.2 实验项目

2.2.1 附着力测试

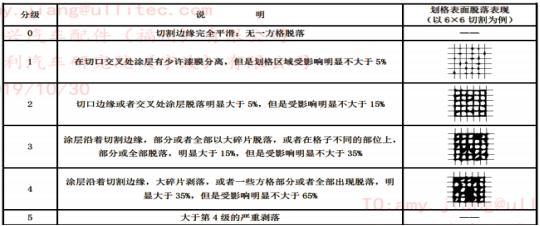

按照ISO 2409标准划百格用胶带快速拔脱,胶带:绝缘胶带tesa4657 ,如图2所示。

图2

2.2.2 膜厚测试

仪器:金相显微镜

取成品3件,并在每个件上的有效面积随机取3个点,按照GB/T 1345.2中方法6A-截面法规定执行,实验结果以3个式样的算数平均值表示。

2.2.3 冷凝水实验

仪器:冷凝水试验箱

取成品 3 件或 150mm×100mm 试样 3个,将样件在 40℃,相对湿度 100%的冷凝水试验箱中,保持 240 小时,实验结束后,常温放置 30 分钟,同时进行附着力试验按照图3进行判定。

图3

2.2.4 水煮实验

取成品3件或150mm×70mm试样3个,将样件放入温度为100℃的恒温水浴锅中2小时,取出后常温放置 1小时进行附着力测试按照图3进行判定。

3 镭雕产品实验结果与论证

3.1初次标准样板附着力测试

按照“三喷三烘”工艺进行制作了三块标准样板,初定工艺为:底漆初定工艺为:底漆:5-15μm;中间涂层:5-15μm;面漆/清漆:25-35μm;总厚:35-65μm。三层漆烘烤时间定义为85℃和90min。油漆供应商名称:上海某品牌;基材材质牌号;PC/ABS(PC 365K);油漆牌号:

哑光面漆:KY-T21-0705、稀释剂:S-59211、固化剂:8800HB

银灰底漆:KY-T22—0694M、固化剂:8801HB、稀释剂:S-7900;

黑底:KY-T220150K、稀释剂:S-59211、固化剂:8800HB ;

按照以上的条件进行附着力实验,发现样件膜厚不合格,同时水煮完成后表面产生多处气泡。另耐化学试剂测试时样品表面局部区域出现颜色加深明显的差异,完全不满足油漆附着力的要求。

由于以上几点相关实验不合格,进行了可能的原因分析,主要是以下几点:

1)样件生产时局部区域底漆打磨过度,以及流平时间和治具问题,产生膜厚不合格。

2)涂层的烘烤时间和烘烤温度设定不合理,根据油漆不同特性应设定不同的温度。

3)样品镭雕生产过程中,相关参数未设定合理或样品在过程中被污染。

4)面漆和清漆的油漆配方存在问题。

3.2 膜厚对附着力的影响

初定膜厚为:底漆:5-15μm;中间涂层:5-15μm;面漆/清漆:25-35μm;总厚:35-65μm。实际测量过程中中部区域总膜厚在38μm,两侧区域总膜厚达到55μm。按照正常喷漆作业流程,对样品分组进行膜厚测试以及水煮实验,最终样品除特殊边缘区域膜厚偏高,其余面整体膜厚一致如图4。同时对样品进行快速水煮实验,结果均比最初实验结果好,附着力能勉强达到1级如图5。进而可得出结论,同类型油漆同类物质分子会产生内聚力,这个内聚力越大,涂层附着力反而越差,反之,附着力越好。内聚力与产品膜厚成正相关关系,所以膜厚对附着力有着强相关关系。

图4

图5

3.3 烘烤问题和时间对附着力的影响

初定的三层漆烘烤时间均为90min,然后烘烤问题均为85℃。各种油漆尤其是烘烤聚合干燥型的油漆,都有规定的烘烤温度范围和时间,这个条件必须严格遵守。一般低于烘烤条件的下限温度烘烤时间不变,就会使分子交联反应太慢或根本不反应交联, 进而失去涂层应有的保护作用; 超过规定的高限温度和时间过长, 有可能产生颜料分解或成膜物质的高分子裂解等弊病。

设定烘烤时间和温度的方案(如图6),对最终附着力进行测试,最终得出结论,烘烤问题根据实际膜厚以及油漆特性进行设定,非盲目的按照经验值进行操作。

图6

3.4 镭雕工艺对附着力的影响

由于需要强烈的视觉感官体验,所以对镭雕工艺以及图案要求也较高,按照最初设定的标刻速度2000mm/s 相当于镭雕机最大功率的40%雕3次。现按照标刻速度3000mm/s和4000mm/s,其余条件不变。分别对其进行雕刻,雕刻深度以及后期的附着力结构如图7所示。

图7

按照2000mm/s的速度雕3次,会直接雕至底漆层,会破坏底漆层的涂层分子结构导致其断裂,进而导致该位置附着力差。涂层已经可以理解为水汽小分子与渗透至涂层内与吸水物质结合,当水分子聚集到足够数量会产生膨胀反应,渗透作用会使气泡越来越大,进而产生镭雕区域附着力失效。同时镭雕过程中蚀刻油漆会产生烟雾残留在样品表面,后期不处理直接清漆水煮后产生局部变色故障。

3.5 油漆配方对附着力的影响

按照设定的总膜厚38μm,三层漆烘烤温度设定为75摄氏度,烘烤时间分别为70min、70min、90min,标刻速度3000mm/s,对油漆进行增加5%和10%附着力促进剂,同时把镭雕时间分为3/6/9天进行雕刻,5%的样品附着力实验基本可达到1级要求,水煮实验未发生气泡失效,但是外观存在轻微缺陷,增加10%促进剂,附着力百格能达到基本0级,且水煮实验合格。具体结果如下图8。

图8

4 结论

经过以上几轮验证研究,总结出喷漆镭雕在汽车内饰件的应用时,考虑到附着力应该注意以下几个要素:

1)镭雕样品油漆喷涂时一定制作正确的工装夹具进行流平,以及打磨时按照标准工艺进行实施,避免膜厚问题产生较大的内聚力导致附着力下降。

2)注意设定每个涂层的烘烤时间和温度问题,不能一味的赶进度压工期,随便更改温度及时间,过分烘烤会产生涂层表面分子分解导致附着力下降。

3)镭雕功率和标刻速度选定时,需进行膜厚测量,是否存在雕刻过深,导致破坏底漆涂层结构,导致水煮或冷凝水气泡失效。

4)镭雕生产中难以保证各涂层的衔接生产,避免样件表面的活性基因被氧化导致附着下降,对油漆配方增加一定的极性基因成分,可提高附着力。

作者简介:李永山 ,1995年11月,男,甘肃金昌 ,汉族 ,本科 ,内饰工程师 ,研究方向:汽车内饰生产工艺。