(江西洪都航空工业集团有限责任公司,江西南昌, 330000)

摘要:某盒形零件四周转角小,弯边高度达50mm,手工成形困难且效率低,成形时必须破四角对角焊接,表面质量差。装配后,因未考虑焊接后的公差,造成无法正常装配,若强制性装配,零件有一处焊接转角多次裂开,导致零件报废。通过对产品进行结构工艺性分析,将原用的转角焊接方法改进为采用拉深成形工艺方案,通过利用零件拉深模工装在机床设备上进行拉深成形工艺试验确定正确的工艺参数,试模成功后,进行批量生产。

关键词:盒形件;拉深成形;参数

0 引言

钣金工艺制造技术是机械制造业的传统技术,是飞机制造工程支柱工艺之一,历史上敲敲打打制造飞机钣金零件的陈旧观念已远远不能适应现代飞机钣金工艺技术的现状和发展。该盒形零件的制造技术体现亦是如此,在采用常规的按手打模手工成形后,零件出现破裂后采用焊接四角的方法,导致该零件制造质量差。本文根据产品结构工艺性分析,将采用的常规加工方法改进为采用拉深成形工艺方案,通过利用零件拉深模工装在机床设备上进行拉深成形工艺试验确定正确的工艺参数,使该零件实现从手工加工到模具加工,提高了零件的工艺操作性,大大的减少工人的劳动强度、提高生产率。

1 盒形零件结构及工艺分析

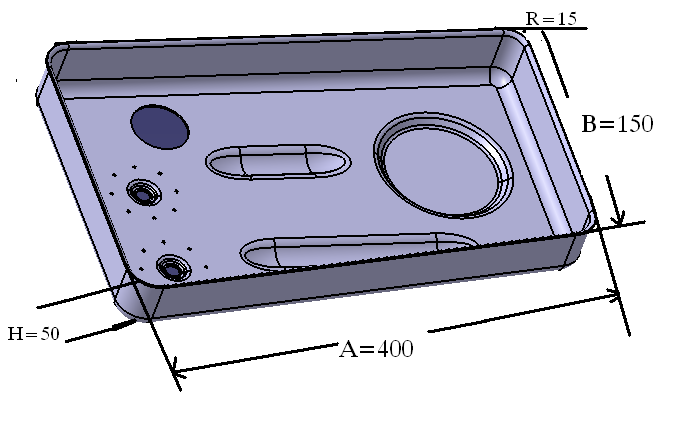

本文中的盒形零件为典型的带凸缘方盒深拉深件,零件材料LF3-M-1.5,弯边高度为50mm,原最小翻边处转角R为9.5mm,零件外形如图1所示,常规方法为采用手打模手工成形后焊接四个转角成形加工。

图1 盒形零件结构示意图

由于盒形件的拉深成形变形状况复杂,沿盒形件的周边变形不均匀,转角处材料会向侧壁部位转移,增加侧壁的厚度,影响毛料的尺寸和形状,因此该盒形件采用常规的手打模手工成形后焊接四转角成形加工方法存在以下难点:

a)、转角焊接质量差,装配后转角容易开裂。

b)、焊接焊缝质量要求高,受操作者影响大。

c)、手工成形工作量大,效率低。

根据该盒形零件结构工艺性分析以及采用原有方法加工过程中存在的问题,分析该类钣金零件制造可用工艺方法分析,现采用拉深模在机床设备上进行拉深成形。拉深成形工艺流程为:定制拉深模→进行攻关试验,根据试验摸索出合适的毛料尺寸,拉力大小等参数→根据试验情况,对工装有缺陷的地方提出工装返修要求返修工装→按照返修完工的工装,结合试验所得出的参数进行零件生产。

3 拉深成形工艺设计

3.1 模具结构形式的选用

金属拉深成形工艺,其拉深过程中常见的主要缺陷是转角缺陷和侧壁冲压褶皱,这些缺陷与其所使用的模具有极大的关系。模具的结构、冲压方向、凸凹模的位置设定及模具有无压边圈等,直接影响到拉深零件的制造质量。该盒形件为带凸缘的拉深零件,选用了带压边圈的倒装刚性模拉深。

拉深过程中经常出现转角拉裂和侧壁冲压褶皱,通过对模具作出了以下设计细节改进:

3.1.1 修正曲率,防止转角缺陷

拉深模具设计不合理,压边力过小或过大都会引起冲压不当。如果压边力过小,金属不容易变形;压边力过大,金属流动不均匀。凹陷部位压边力小,金属流动缓慢,就回产生褶皱;凸缘部位受压边力相对较大,金属流动快,表面发亮,严重者产生破裂。调整压边力是避免冲压不当的基本出发点,最基本的方法是:在凹陷部位增大局部曲率,增大压边力,促使金属流动加快;反之,在凸缘部位减小局部曲率,减小压边力,防止破裂。

3.1.2 修磨模具,防止侧壁冲压褶皱

侧壁冲压褶皱缺陷常出现在转角附近的侧壁部位。模具设计不当,金属在凹模圆角附近会出现一个与拉深方向呈大约45°角的交叉网络,这是因为材料流动不畅,解决办法是:合理修磨模具,改善凸模转角半径及过渡面角度,减少材料流通阻力,缓解冲压应力作用。

3.2 毛料尺寸的确定

由于该盒形件拉深成形变形状况复杂,沿盒形的周边变形不均匀,转角处材料会向侧壁部位转移,增加侧壁的厚度,因此影响毛料的尺寸和形状,在试验攻关过程中,发现因毛料尺寸把控不准而出现如下问题:

a)毛料尺寸偏小,凸缘边会出现缺料现象;

b)尺寸过大,壁厚不均匀会导致侧壁起皱或转角处变薄量过大而出现裂口。

鉴于以上情况,如何把控毛料尺寸的大小也是该零件能否制造成功的关键所在。因此精确的计算毛料尺寸,在本次试验中已势在必行。

3.2.1 毛料展开形状的确定

a)按压弯计算直壁部分的展开长度l,该零件为带凸缘的零件,其l计算公式如下:

b)按拉深计算四侧壁间转角部分的毛料半径R,其计算公式如下:

因零件成形后其端口常呈波浪状,因此在计算毛料尺寸时,在毛料展开形状的基础上还需加修边余量。

3.2.2 毛料修边余量的确定

该盒形件为带凸缘的盒形零件,根据有凸缘盒形件修边余量△值计算表,确定该零件修边余量为1.8。

根据以上毛料尺寸计算方法,结合试验过程中所选毛料尺寸所拉深出的合格零件情况,最终确定该零件下料毛料尺寸为550*400mm。

3.3.1 拉深的成形次数与成形高度的探索

根据拉深件形状与尺寸,在进行工艺工序安排及模具设计时,必须确定出拉深件的成形次数与每次拉深后工件所能获得的高度。由于盒形件侧壁间的转角半径r与成形高度h有密切的关系,对于铝盒形件,也可根据h/r的比值确定所需的拉深成形次数。

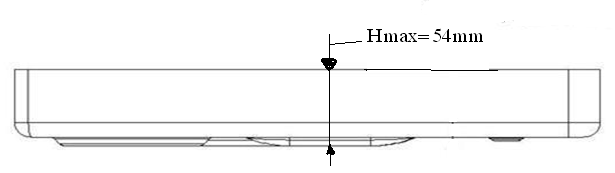

该盒形零件侧壁间的转角半径r最小为15mm,成形高度h最大为54mm,根据铝质盒形件拉深次数的估算,该零件为低盒形件,可一次拉深成形。但实际拉深过程中,还受模具设计、拉深力大小及热处理工艺等因素的影响,因此该零件一次拉深到位后,出现了转角破裂现象,本次攻关试验采用逐级试验法,经过反复验证,确定了最终拉深次数及每次的拉深高度。拉深试验过程中拉深次数的选择、每次拉深高度及试验结果分析见下表1。

表1 拉深试验参数设定及试验结果

试验序号 | 拉深次数 | 每次拉深高度 | 拉深结果 |

1 | 1 | H=54 | 破裂 |

2 | 2 | H1=20 | 合格 |

H2=54 | 破裂 | ||

3 | 2 | H1=30 | 合格 |

H2=54 | 破裂 | ||

4 | 2 | H1=40 | 破裂 |

5 | 3 | H1=30 | 合格 |

H2=42 | 合格 | ||

H3=54 | 破裂 | ||

6 | 3 | H1=33 | 合格 |

H2=45 | 合格 | ||

H3=54 | 合格 |

3.3.2 拉深的成形次数与成形高度结果分析

a)由表1的试验结果可以看出,一次拉深至54mm时,由于一次拉深高度偏大,零件产生破裂现象,试验过程中通过返修模具更改了模具转角半径、调整毛料尺寸、增加润滑剂等方式,排除了外在因素对一次成形所产生的影响,一次成形后零件仍产生破裂现象,因此采用二次拉深。

b)二次拉深法拉深高度采用了逐级试验法,第一次拉深高度逐级递增。由表1可以看出,二次拉深法的第一次拉深中拉深20及30mm零件合格,当一次拉深至40mm时零件产生破裂,由此归纳出第一次拉深高度控制在30至40mm之间为宜。第二次拉深由20拉至54时零件破裂,由30拉至54时零件仍破裂,而第一次拉深深度只能控制在30至40mm之间,由此可见第二次拉深高度在第一次高度的极限值基础上仍会产生拉裂现象,因此试用三次拉深法成形零件。

c)三次拉深法拉深高度仍采用逐级试验法,在前面试验基础上,由于第一次拉深高度确定为30至40mm之间,因此三次拉深法采用第二三次拉深高度逐步增加的方式,由表1可知,将第一次拉深高度设置为30mm,第二三次高度采用等差递增的方式(即二次拉深至42,三次拉深至54)拉深时零件在第三次拉深过程中产生破裂,由于每次拉深后零件转角处材料会向侧壁部位转移导致侧壁材料变厚转角材料变薄,因此第三次拉深高度应减小,因此适当将第一次拉深高度增加至33mm,第二次拉深至45mm完好,第三次拉深至54mm零件合格。

根据以上试验过程及结果分析,确定了该盒形零件拉深成形采用三次拉深方式,第一次拉深高度为33mm,第二次拉深至45mm,第三次拉深至54mm最终零件合格。

4 拉深成形方法相对传统工艺方法优势分析

4.1 传统工艺方法及拉深成形方法工艺流程

传统工艺方法工艺流程为:领料→下料→去毛刺→材料鉴别→作标印→拉深→手工成形→清洗→焊接→校正(检验零件与模具贴合度,并零件四个角的R符合图纸要求)→钻2-¢12孔,16*¢2.6孔和¢46孔的工具孔¢2.7,去除外焊疤→冲孔→校正→作标印→成品检验。

拉深成形工艺流程为:领料→手工下料并钻2-Φ5.0的销钉孔→清洗零件表面→拉深成形(一)(高H=33mm)→拉深成形(二)(高H=45mm)→拉深成形(三)(高H=54mm)→成形并钻¢46孔的工具孔¢2.7→钻16*¢2.6孔→冲¢46孔及以φ5.2销钉孔为中心孔冲2-¢12孔→校正→作标印→成品检验。

4.2 拉深成形方法相对传统工艺方法优势

拉深成形方法相对传统工艺方法优势如下:

a)降低了工人手工操作强度:传统方法中主要采用手工成形后进行四角焊接,劳动强度大,焊接技术要求高,而拉深成形利用模具直接三次拉深到位;

b)每个工件生产时间缩短,提高了生产效率:拉深工艺由传统的15道工序缩减为12道,且较传统工艺中各工种间轮换较少,耗费时间少;

c)提高了零件质量,极大幅度降低零件报废率:传统工艺制造的零件,因未考虑焊接后的公差,造成无法正常装配,若强制性装配,零件有一处焊接转角多次裂开,导致零件报废;采用拉深成形工艺后零件表面质量极大改善,零件报废率几乎为零。

5 结束语

通过分析零件结构特点,制定了新的零件加工工艺方案,并根据零件特点设计了合理的拉深工装,通过大量工艺试验确定了拉深次数及每次拉深高度等工艺参数,并通过改进拉深模具、不断探索确定零件毛料尺寸、使用适当的润滑剂等措施不断改进零件表面质量,最终加工出了满足产品设计要求及装配协调要求的合格零件。

周士林.航空制造工程手册,北京:航空工业出版社,1992。

模具设计手册编写组.冷冲模设计手册,北京:机械工业出版社,1988。

王孝培主编.冲压手册,北京:机械工业出版社,1990。

作者简介:

万丹,女,1988年12月出生,2010年毕业于南京理工大学,大学本科,工程师,研究方向:航空钣金零件制造。