(1.北京青云航空仪表有限公司 北京市顺义区 101300)

摘 要:垂直陀螺是飞机水平姿态角传感器,是配套于某型号飞机的产品。其中的修正马达定子组件合格率较低,严重制约着某型号自驾系统和航姿系统的配套交付。为此,QC小组确定了课题,并找出了造成修正马达定子组件合格率低的要因。通过制定对策并实施,有效的解决了修正马达定子组件合格率低的质量问题。经检查效果良好,巩固措施有效,可为今后类似生产提供借鉴。

关键词:垂直陀螺;马达定子;合格率;QC

![]()

引言

产品介绍:某型垂直陀螺是飞机水平姿态角传感器,是配套于某重点型号飞机的产品,安装于飞机重心位置,它用于测量飞机倾斜角和俯仰角,输出相应的电信号给自动驾驶仪,用于保持飞机姿态和辅助驾驶员操纵飞机。

![]()

2选择课题

![]()

垂直陀螺是飞机水平姿态角传感器,可测量飞机的倾斜角和俯仰角,并输出相应的电信号给自动驾驶仪。该产品是航空陀螺仪表类产品的重要组成部分,且公司要求交付数量增涨了57%。在生产过程中,发现修正马达定子组件(以下简称定子组件,见右图)合格率较低。

![]()

3现状调查

![]()

小组成员根据现场实际情况,对2019年4月~9月期间生产的修正马达定子组件的提交情况进行了调查。(如表1所示)

![]()

表1修正马达定子组件合格率统计表

流动卡所属月份 | 201904 | 201905 | 201906 | 201907 | 201908 | 201909 | 合计 |

批次号 | 19-04 | 19-05 | 19-06 | 19-07 | 19-08 | 19-09 | |

投入数 | 31 | 31 | 40 | 51 | 54 | 64 | 271 |

交付数 | 25 | 14 | 18 | 20 | 23 | 28 | 128 |

合格率 | 80.6% | 45.1% | 45% | 39.2% | 42.6% | 43.8% | 47.2% |

![]()

之后又对这6个批次的不合格类型进行了分析(见表2)。

![]()

表2 修正马达定子组件不合格类型调查表

批次号 | 不合格总量 | 不合格类型 | 不合格数量 |

19-04 | 6 | 阻值无穷大 | 3 |

匝间短路 | 3 | ||

尺寸超差 | 0 | ||

抗电击穿 | 0 | ||

力矩超差 | 0 | ||

19-05 | 17 | 阻值无穷大 | 8 |

匝间短路 | 8 | ||

尺寸超差 | 1 | ||

抗电击穿 | 0 | ||

力矩超差 | 0 | ||

19-06 | 22 | 阻值无穷大 | 12 |

匝间短路 | 8 | ||

尺寸超差 | 2 | ||

抗电击穿 | 0 | ||

力矩超差 | 0 | ||

19-07 | 31 | 阻值无穷大 | 16 |

匝间短路 | 12 | ||

尺寸超差 | 2 | ||

抗电击穿 | 1 | ||

力矩超差 | 0 | ||

19-08 | 31 | 阻值无穷大 | 15 |

匝间短路 | 13 | ||

尺寸超差 | 2 | ||

抗电击穿 | 1 | ||

力矩超差 | 0 | ||

19-09 | 36 | 阻值无穷大 | 16 |

匝间短路 | 15 | ||

尺寸超差 | 3 | ||

抗电击穿 | 1 | ||

力矩超差 | 1 |

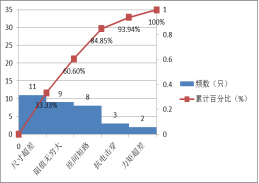

之后又对2019年4月~9月影响修正马达定子组件的不合格的类型进行了统计,编制了修正马达定子组件不合格类型统计表(见表3)。并绘制了修正马达定子组件不合格类型排列图(见图2)。

表3 修正马达定子组件不合格类型统计表

症结 | 频数(只) | 累积频数(只) | 累计百分比(%) |

阻值无穷大 | 70 | 70 | 48.95% |

匝间短路 | 59 | 129 | 90.21% |

尺寸超差 | 10 | 139 | 97.20% |

抗电击穿 | 3 | 142 | 99.30% |

力矩超差 | 1 | 143 | 100% |

图2 修正马达定子组件不合格类型排列图

从上述结果可以看出:影响修正马达定子组件合格率的主要症结为阻值无穷大、匝间短路,约占总数量的90.21%。

4确定目标

4.1设定目标

根据现状调查,小组成员经过分析研究,将本次活动的目标设定为:将修正马达定子组件合格率由47.2%提高到80%(见图3)。

![]()

图3 QC小组活动目标柱状图

4.2设定目标依据

(1)理论依据:根据表2、图2,如果能将“阻值无穷大、匝间短路”项消除80%,就能使修正马达定子组件合格率提高到47.2%+(1-47.2%)×90.21%×80%=85.3%。

(2)历史依据:合格率曾于2019年4月达到过80.6%。

因此得出结论:目标可以达到。

5、原因分析

小组成员通过头脑风暴法讨论及分析,确定影响主要症结阻值无穷大、匝间短路的因素,具体见原因分析关联图,如图4所示。

![]()

图4 原因分析关联图

![]()

6、要因确认

针对找出的7条末端因素,明确了要因确认的内容、确认方法、确认标准,绘制了要因确认计划(见表4)。

根据要因确认计划表中的7条末端因素,小组成员深入现场进行了要因确认。经过现场试验得出,造成修正马达定子组件阻值无穷大和匝间短路的主要原因是:线圈铺设量不均匀。

![]()

表4要因确认计划表

序号 | 末端因素 | 确认内容 | 确认方法 | 确认标准 | 责任人 | 完成日期 |

1 | 人员焊接一致性差 | 不同人员焊接,检验焊接合格情况 | 现场试验 | 操作人员上岗证及焊接操作后焊点直径不大于1mm且牢固、圆润、无毛刺 | 2019年10月26日 | |

2 | 不同批次漆包线米电阻不同 | 不同批次漆包线米电阻是否合格 | 现场测量 | 漆包线米电阻符合GB/T 6109.1标准5.922Ω~6.316Ω | 2019年10月26日 | |

3 | 绕线工装限定尺寸不合理 | 不同绕线工装限定尺寸是否合格 | 现场试验 | 线圈电阻值480±80Ω,每一组两只线圈电阻差值≤5Ω | 2019年10月26日 | |

4 | 叠层空隙受环境温度影响大 | 确认不同温度下,定子叠层的尺寸是否合格 | 现场测量 | 定子叠层壁厚尺寸1.50-0.1mm | 2019年11月18日 | |

5 | 胶干燥方法不合理 | 确认常温下与高温下绝缘纸粘接是否牢固 | 现场试验 | 定子叠层是否出现脱落、错位及松散情况 | 2019年11月18日 | |

6 | 绝缘纸尺寸不合理 | 确认不同宽度绝缘纸是否能够保证线圈与叠层之间绝缘 | 现场试验 | 抗电强度试验应合格,嵌线后线圈与叠层之间绝缘不小于80MΩ | 2019年11月22日 | |

7 | 线圈铺设量不均匀 | 确认线圈实际铺设进线量不均匀是否会造成漆包线断裂和损伤 | 现场试验 | 线圈实际铺设每次进线量与理论值差值不大于安全拉伸量 | 2019年11月22日 |

末端因素 | 线圈铺设量不均匀 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

确认方法 | 现场试验 | 确认人 | 确认时间 | 2019年11月22日 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

确认内容 | 确认线圈实际铺设进线量不均匀是否会造成漆包线断裂和损伤 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

确认标准 | 线圈实际铺设每次进线量与理论值差值不大于安全拉伸量 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

确认过程 | 在嵌线过程中,线圈因实际铺设量不均匀导致拉伸,会引起部分漆包线承受过大的拉应力,此问题会导致以下两种情况出现。 情况一:如果超出安全拉伸量,漆包线存在拉伸后断裂的现象,导致线圈断路,则阻值无穷大; 情况二:如果超出安全拉伸量,未断裂的漆包线,会造成损伤,使其绝缘层被破坏,绝缘特性会下降甚至消失。由于定子绕组匝与匝之间是紧密接触的,一旦相邻匝线漆包线因过度拉伸损伤而短接,则相当于线圈一部分直接被短路,线圈的整体电阻就会有明显的降低,即匝间短路。 1. 理论分析 首先根据漆包线材料额定抗拉强度计算漆包线综合拉断力。 根据安全抗拉强度公式:

由漆包线直径0.06mm,可计算出漆包线综合拉断力为2.49N。

图6-9 嵌线示意图 制图人: 制图时间:2019年11月22日 又可由理论公式: L(线圈总长)=8X(为每次理论铺设进线量) 即πd≈3.14×10=31.4=8X 可以根据线圈总长度计算出每次理论铺设进线量约为4cm。 2. 拉力试验 试验目的:以漆包线综合拉断力上下差值设定拉力,对比每次理论铺设进线量,得出安全伸长量阀值。 试验内容:利用液压拉伸工装对20组4cm漆包线进行拉伸形变试验,前10组设定拉力为2.4N,后10组设定拉力为2.5N,拉伸后计算漆包线伸长量,如下表所示: 表6-8 拉伸形变试验统计表

制表人: 制表时间:2019年11月22日 试验结果:取2.4N作为进线量安全拉力值,该试验组伸长量最大数0.5cm作为安全伸长量阈值,且查阅标准,该伸长量与GB/T 6109.1中的最小伸长量12%近似。 3.嵌线试验 试验目的:验证线圈铺设量不均匀,超出安全伸长量,是否为阻值无穷大和匝间短路的必要因素。 试验内容:取10只线圈进行嵌线试验,试验首先测量线圈实际总周长,记为L;根据理论公式计算每次理论铺设进线量,记为X;进线1次后测量线圈剩余长度,记为l1,则: 第1次进线量x1=L- l1 进线第2次后,再次测量线圈剩余长度,记为l2,则: 第2此进线量x2= l1- l2 此后以此类推,先进行每次进线后剩余长度的统计,情况如下表所示: 表6-9 剩余长度统计表

制表人: 制表时间:2019年11月22日 对每次进线量长度与理论进线量长度的差值进行统计,由于当实际进线量小于理论进线量下差时,嵌线时可能会造成漆包线拉伸,将超出理论进线量下差的数据进行标识,并测量嵌线完成后的组件电阻值,判定该组件是否合格,统计情况如下表所示: 表6-10 单次进线量统计表

制表人: 制表时间:2019年11月22日 试验结果:由上表可以看出,当存在实际进线量小于理论进线量下差情况时,线圈会超出安全拉伸量,该组件检测均为不合格,证明线圈实际铺设进线量不均匀会造成漆包线断裂和损伤,会导致定子组件阻值无穷大或匝间短路。 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

确认结果 | 线圈实际铺设进线量不均匀会造成漆包线断裂和损伤,会导致定子组件阻值无穷大或匝间短路。 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

结论 | 要因 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

![]()

7、制定对策

原装配方法只描述了装配安装顺序,未对装配过程中的线圈嵌入量参数进行明确,存在依靠操作人员经验的情况。由上可知,部分组件完成后铺设量不均匀,造成合格率低下,故需要完善线圈嵌线的方法,使其满足技术要求。

根据以上分析,小组成员结合实际情况,制定出对策综合评价表,见下表5所示。

![]()

表5 对策综合评价表

要因 | 对 策 | 评 价 | 综合 评分 | 选定 方案 | ||||

有效性 | 可实施性 | 经济性 | 可靠性 | 时间性 | ||||

线圈铺设量不均匀 | 设计制作嵌线操作工装 | ◎ | ○ | ◎ | ◎ | ○ | 21 | ★ |

购买自动绕线机设定程序进行绕线,使得线圈铺设量均匀 | ◎ | ○ | △ | ◎ | ◎ | 19 | ||

注:◎5分 ○3分 △1分 ★选定 | ||||||||

根据上述两个对策进行评价,小组成员根据选定的对策,制定措施,汇总成对策表,见表7-2所示。

表6对策表

序号 | 要因 | 对策 | 目标 | 措施 | 负责人 | 完成时间 | 地点 |

1 | 线圈铺设量不均匀 | 设计制作嵌线操作工装 | 保证线圈铺设时符合安全伸长量,阈值即不大于0.5cm。 | 设计工装模型,使得线圈铺设量得到统一,确定材料并加工制作使用。 | 2019年12月08日 |

8实施对策

![]()

实施:设计制作保证每层嵌线铺设量均匀的工装

实施时间:2019年12月2日~2019年12月31日

实施人员:

实施地点:

实施目标:保证线圈铺设时符合安全伸长量,阈值即不大于0.5cm。

实施内容:

根据组件图纸和嵌线固定工装图纸,设计制作专用的嵌线操作工装,对每一层的铺设量进行控制,限定每层线圈铺设量,从而保证嵌入的漆包线不过分受力,避免伤线和断线。如果想使每层嵌入的线圈量均匀,就必须对叠层的空隙大小进行控制。

1.首先在现场根据现有资源,自制第一代嵌线操作工装,实物图见图5:

![]()

图5 嵌线操作工装

![]()

根据组件实际尺寸和操作的方便程度,对第一代工装不断改进完善,已达到使每层铺设量均匀的目的。

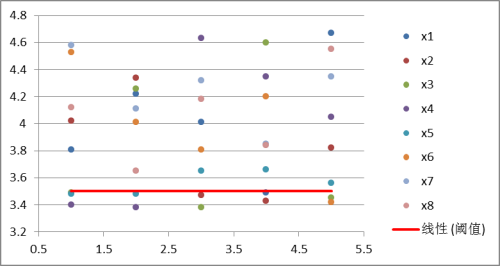

统计改进前线圈实际铺设进线量,统计情况见表7和图6所示。

![]()

表7 改进前单次进线量统计表

序号 | x标准 | x1 | x2 | x3 | x4 | x5 | x6 | x7 | x8 |

1 | 4.00-0.50 | 3.81 | 4.02 | 3.49 | 3.40 | 3.48 | 4.53 | 4.58 | 4.12 |

2 | 4.22 | 4.34 | 4.26 | 3.38 | 3.48 | 4.01 | 4.11 | 3.65 | |

3 | 4.01 | 3.47 | 3.38 | 4.63 | 3.65 | 3.81 | 4.32 | 4.18 | |

4 | 3.49 | 3.43 | 4.60 | 4.35 | 3.66 | 4.20 | 3.85 | 3.84 | |

5 | 4.67 | 3.82 | 3.45 | 4.05 | 3.56 | 3.42 | 4.35 | 4.55 |

图6 改进前单次进线量散点统计图

![]()

统计改进后线圈实际铺设进线量,统计情况见表8和图7所视。

![]()

表8 改进后单次进线量统计表

序号 | x标准 | x1 | x2 | x3 | x4 | x5 | x6 | x7 | x8 |

1 | 4.00-0.50 | 4.02 | 4.05 | 3.98 | 3.95 | 3.95 | 3.93 | 3.88 | 3.69 |

2 | 4.02 | 4.05 | 4.15 | 3.95 | 3.78 | 3.99 | 3.85 | 3.66 | |

3 | 4.01 | 3.80 | 4.10 | 3.95 | 4.05 | 4.10 | 3.64 | 3.75 | |

4 | 4.00 | 3.85 | 3.76 | 3.55 | 3.99 | 4.01 | 4.11 | 4.18 | |

5 | 4.02 | 4.00 | 3.97 | 3.89 | 4.01 | 4.03 | 4.12 | 3.38 |

图7 改进后单次进线量散点统计图

![]()

可以看出经过用工装对嵌线每层铺设量的精确控制,保障了线圈铺设量的均匀性。

2. 根据第一代工装时间积累的数据和经验,设计标准化嵌线操作工装,见下图8~图13所示:

![]()

图8 嵌线工装第一层设计图纸 图9 嵌线工装第二层设计图纸

图10 嵌线工装第一层三维示意图 图11 嵌线工装第二层三维示意图

图12 嵌线工装第一层实物图 图13 嵌线工装第二层实物图

![]()

使用标准化工装进行嵌线试验,如图14所示

![]()

图14 嵌线工装第二层实物图

![]()

开展19-试验-1、19-试验-2、19-试验-3、19-试验-4、19-试验-5、19-试验-6共六个批次的嵌线试验,可以看出经过用工装对嵌线每层铺设量的精确控制,测量嵌线后该组件的电阻值,电阻值应满足480±80Ω,且每一组两只线圈电阻差值≤5Ω,具体统计结果见表9:

表9 工装试验数据表

批次 | 数量 | 合格数 | 合格率 |

19-试验-1 | 15 | 12 | 80.00% |

19-试验-2 | 15 | 12 | 80.00% |

19-试验-3 | 15 | 12 | 80.00% |

19-试验-4 | 15 | 13 | 86.67% |

19-试验-5 | 15 | 12 | 80.00% |

19-试验-6 | 15 | 13 | 86.67% |

总计 | 90 | 74 | 82.22% |

9、效果确认

9.1活动目标完成情况

2020年实际生产计划(每批次共40件),选取了2020年4月~9月6个批次的修正马达定子组件生产结果进行不合格类型统计,并与实施对策前的结果进行比对,见表10。

表10 修正马达定子组件不合格类型统计表

活动前(2019.04—2019.09) | |||

不合格类型 | 频数(只) | 累计频数(只) | 累计百分比(%) |

阻值无穷大 | 70 | 70 | 48.95% |

匝间短路 | 59 | 129 | 90.21% |

尺寸超差 | 10 | 139 | 97.20% |

抗电击穿 | 3 | 142 | 99.30% |

力矩超差 | 1 | 143 | 100% |

活动后(2020.04—2020.09) | |||

不合格类型 | 频数(只) | 累计频数(只) | 累计百分比(%) |

尺寸超差 | 11 | 11 | 33.33% |

阻值无穷大 | 9 | 20 | 60.60% |

匝间短路 | 8 | 28 | 84.85% |

抗电击穿 | 3 | 31 | 93.94% |

力矩超差 | 2 | 33 | 100% |

活动前后的不合格类型排列图见图15、图16。

图15 活动前修正马达定子组件不合格类型排列图

图16 活动后修正马达定子组件不合格类型排列图

之后对修正马达定子组件合格率进行统计,且与实施对策前的结果进行比对,见表11。

![]()

表11 修正马达定子组件合格率统计表

活动前(2019.04—2019.09) | |||||||

流动卡所属月份 | 201904 | 201905 | 201906 | 201907 | 201908 | 201909 | 合计 |

批次号 | 19-04 | 19-05 | 19-06 | 19-07 | 19-08 | 19-09 | |

投入数 | 31 | 31 | 40 | 51 | 54 | 64 | 271 |

交付数 | 25 | 14 | 18 | 20 | 23 | 28 | 128 |

合格率 | 80.6% | 45.1% | 45.0% | 39.2% | 42.6% | 43.8% | 47.2% |

活动后(2020.04—2020.09) | |||||||

流动卡所属月份 | 202004 | 202005 | 202006 | 202007 | 202008 | 202009 | 合计 |

批次号 | 20-04 | 20-05 | 20-06 | 20-07 | 20-08 | 20-09 | |

投入数 | 40 | 40 | 40 | 40 | 40 | 40 | 240 |

交付数 | 35 | 33 | 34 | 32 | 36 | 37 | 207 |

合格率 | 87.5% | 82.5% | 85.0% | 80.0% | 90.0% | 92.5% | 86.3% |

![]()

结果表明:通过实施措施后,2020年4月~2020年9月期间,修正马达定子组件合格率为86.3%,达到QC小组活动目标要求。QC小组活动前后修正马达定子组件合格率柱状图如图17。

图17 修正马达定子组件活动目标完成情况图

结论:通过QC小组的活动,定子组件批产合格率由活动前的47.2%提高为86.3%,达到了预期目标。

9.2成果效益

9.2.1经济效益

通过本次QC活动,将科学QC方法运用到实际生产中,提高了产品的质量,节约了物品的消耗,降低了成本,产生的经济效益为如下:

a)提升合格率:最终合格率由47.2%提升至86.3%,活动期间共生产了281只,单只物料成本248元,单只工时8.6小时。工时单价5元/小时。

节省成本=[(281÷47.2%)-(281÷86.3%)]×248=66893.2元;

节省工时=[(281÷47.2%)-(281÷86.3%)]×8.6×5=11598.5元;

共计:66893.2+11598.5=78491.7元。

b)直接影响:解决了制约产品交付的问题,缩短了生产周期,保证了某型垂直陀螺的交付率,主动推进了生产任务按时完成,期间交付了108台某型垂直陀螺,直接影响某型垂直陀螺产品产值:

产品产值共计:108×16665=1799820元

9.2.2社会效益

a)生产周期:减少重复操作周期,节省操作时间2.5h/只,共节约702.5h,以每天8h工作时间计算,节省约89个工作日。

b)定子组件批产合格率低的问题解决,为其他同类型嵌线产品提供了新的认识,为今后解决同类质量问题提供了有效的借鉴。

10、巩固措施

此次活动圆满解决了修正马达定子组合件合格率低的问题,为了巩固本次活动的相关成果,将活动成果落实到技术文件。

通过制定和完善技术文件,并将工装标准化文件纳入技术文件。定子组件的合格率得到了提高,统计了2021年1月~3月巩固期内的合格率情况,见表12,图18所示。

表12 巩固期修正马达定子组件合格率统计表

流动卡所属月份 | 2021年01月 | 2021年02月 | 2021年03月 | 合计 |

批次号 | 21-01 | 21-02 | 21-03 | |

投入数 | 40 | 40 | 40 | 120 |

交付数 | 35 | 36 | 36 | 107 |

合格率 | 87.5% | 90.0% | 90.0% | 89.2% |

图18 修正马达定子组件合格率情况图

![]()

对巩固期内产品出现的不合格情况进行统计,见表13所示。

![]()

表13 巩固期修正马达定子组件故障情况统计表

批次号 | 21-01 | 21-02 | 21-03 | |||

投入数 | 40 | 40 | 40 | |||

项目 | 不合格数量 | 不合格率 | 不合格数量 | 不合格率 | 不合格数量 | 不合格率 |

尺寸超差 | 2 | 5% | 1 | 2.5% | 1 | 2.5% |

阻值无穷大 | 1 | 2.5% | 1 | 2.5% | 0 | 0% |

匝间短路 | 1 | 2.5% | 1 | 2.5% | 1 | 2.5% |

抗电击穿 | 1 | 2.5% | 1 | 2.5% | 1 | 2.5% |

力矩超差 | 0 | 0% | 0 | 0% | 1 | 2.5% |

![]()

根据巩固期内合格率及不合格情况统计,可得出结论,巩固措施有效,进一步提升了合格率。

![]()

11、总结与展望

11.1总结

通过全体小组成员的努力,大大提高修正马达定子组件合格率,达到合格率80%的活动目标。

(1)修正马达定子组件合格率大大提高,保证垂直陀螺的按时出产,确保顺利交付。

参考文献

[1]和平.垂直陀螺“TC-7’的模拟试验分析[J].北京理工大学学报,1989(03):61-68.

[2]廖武华,杨方伟,杨国平.基于垂直陀螺的无人机纵向姿态控制技术研究[J].电子测试,2015(06):45-48+33.DOI:10.16520/j.cnki.1000-8519.2015.06.014.

![]()