(中车长江铜陵车辆有限公司,安徽 铜陵 244151)

摘要:为了提高智能快装系统装车作业堆码货物的稳定性,防止堆码完成的货物在装车过程中和运输过程中倾覆,提出了一种基于智能快装系统半行式作业的新堆码方式。新堆码方式借鉴人工“砌墙”压缝技术,对半行式堆码机械手运动程序进行优化,增加了偶数层和偶数列向右缩进值可调程序,实现了X方向和Y方向双重压缝堆码。同一种箱型按原堆码方式和新堆码方式分别堆码后,在Y方向施加同样大小的力,新堆码方式平均最大偏移量明显小于原堆码方式的平均最大偏移量。所提的新堆码方式可以提高快装系统装车稳定性,操作简单,有较强的实用性。

关键词:智能快装系统;装车作业;堆码稳定性;压逢技术;偶数缩进

0引言

随着中国人口老龄化加剧[1],仓储物流企业的劳动力成本也随之增加[2],促进着这些企业的目光转向可替代人工的智能装卸产品,涉足智能装卸设备研发制造的企业也越来越多[3-6]。目前,箱式货物智能装车设备的技术路线可分为4类,分别为单箱堆码装车、多箱堆码装车、整行堆码装车和整体推送装车。本公司研发的智能快装系统(Intelligent Fast Loading System,IFLS)属于多箱堆码装车设备中的半行式装车设备,机械手爪采用侧吸式吸盘[7],每次可抓取半行宽度的纸箱,然后将其堆码到指定位置,对于标准集装箱、厢式货车或栅栏车等运输载具,每行货物装车仅需2次机械手抓取、堆码作业即可完成,每行堆码完成后机械手堆码位置自动抬升一个纸箱的高度并顺次作业。IFLS采用半行式装车,装载效率高,高度集成设计可灵活进入车厢内部作业,具有广泛的应用空间。但IFLS装车堆码到一定高度时,底层箱式货物会出现不同程度的变形,进而导致在码端面货物整体重心不稳[8],运输载具受较强外力或运输途中货物可能会发生倒塌或变形。针对IFLS作业堆码稳定性不足,本文提出了一种基于IFLS半行式作业的新堆码方式,采用双重压缝堆码,提高IFLS堆码稳定性,解决货物因重心不稳发生变形或倒塌的问题。

1 IFLS机械结构

IFLS为一体式结构设计,整体机械结构如图1所示,该设备主要机械结构由走行履带底盘、拆垛、输送、堆码机械手和控制等部分构成。履带底盘主要负责IFLS的承载、走行和定位,可在车厢内行走,适应月台调节板坡度;拆垛机构可将托盘货物整排拆解并推入输送线首端;输送线具备输送、整形、换向等功能,可将纸箱货物按竖向编组,供机械手抓取;机械手抓取结构为半行式手爪,一次可抓取半行货物,然后从取料点运动到放料点[9],将货物按顺序堆码至车厢内部;控制柜内部为IFLS控制处理器、I/O模块、电机驱动器、开关电源、继电器等主要控制元件。

IFLS主要应用于企业仓储中心的纸箱货物装车作业,能实现货物由托盘到车厢环节的自动化。同时还具备照明、报警、计数、激光定位、视频监控、人机交互等功能。装货时,操作人员操作本设备靠近或进入栅栏车、厢式货车或集装箱内,通过提前设定的货物规格、数量及装货顺序等,托盘货物由拆垛机构拆解到输送线上,并完成编组,机械手按照一定的堆码顺序,将第一端面货物码至设定高度,然后IFLS后退一个纸箱的长度,开始下一端面的堆码,直至将车厢装满。

(a)整体结构示意1 (b)整体结构示意2

图1 IFLS整体结构

2 IFLS堆码原理

IFLS进入车厢作业时,规定设备前进方向为X,沿着X正向垂直向右的方向为Y,与X和Y平面垂直向上的方向为Z,定义沿Y方向为右,沿Y负方向为左,从左到右Y方向的数据逐渐变大。

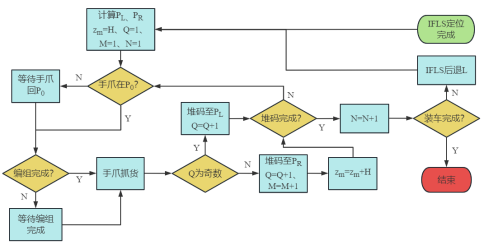

IFLS的机械手由四轴关节机器人加地轨组成,地轨与设备本体固定连接,四轴关节机器人通过逆运动学解逆使手爪始终与Y方向垂直,手爪沿Z向的自由度由平行连杆结构约束,可使手爪始终与地轨保持平行[10]。标准20GP集装箱内部宽度为2352mm,手爪宽度为1100mm,在一行货物总宽度不超过2352mm时,机械手2次抓取货物(可适当超出手爪宽度)并放置在计算目标点位上可完成一行货物的堆码作业。当IFLS在车厢内部完成定位后,机械手在初始位置,设定机械手爪在车厢内的位置为P0(x0,y0,zo),纸箱长、宽、高分别为L、W、H,计算出的左右目标点位分别为PL(x1,yL,zm)、PR(x1,yR,zm),系统初始状态下,zm 为纸箱高度H,每堆码完成一层,zm自动加上一个纸箱高度H,直至完成设定堆码层数,完成第一个端面的堆码后,IFLS后退L,开始下一个端面的装车堆码作业,堆码作业流程如图2所示。

图2 IFLS堆码作业流程

3 新堆码方式设计

IFLS研制完成后,进行了多轮商业试用,在试用过程中发现,纸箱货物堆码到一定高度时,货物在车厢中会因外力作用发生摇晃,严重时会产生变形或倒塌,据运输司机反馈,运输过程中货物也会发生一定程度的变形或倒塌

[11]。经分析,一是货物包装箱用的瓦楞纸,材质较软,堆码层数达到一定高度时,下层纸箱因上方压力过大产业变形,且越往底层的纸箱变形度越大[12]。二是原堆码方式下的每列纸箱均为独立个体,受外力时各列纸箱会发生挤压和碰撞,加剧了纸箱摇摆幅度,幅度过大“纸箱墙”会“解体”,从而出现变形或倒塌的情况。为了提高IFLS装车作业堆码货物的稳定性,本文提出了一种新的堆码方式,在X方向和Y方向双重压缝堆码,可以极大提高货物在车箱内的稳定性。

3.1 Y方向压缝

原堆码方式下的每列纸箱均为独立个体,是因为装车过程中,每堆码完成一层货物,左右目标点位PL(x1,yL,zm)、PR(x1,yR,zm)中仅有zm自动加上一个纸箱高度H,上下层纸箱堆码位置在X方向和Y方向完全重合,列与列相对独立。为了提高“纸箱墙”的稳定性,新堆码方式借鉴人工“砌墙”压缝技术,对原堆码方式进行改进,使偶数层在Y方向整体向右缩进给定数值,形成层间压缝的堆码效果。

具体设计过程如下:

(1)在可编程逻辑控制器中加入奇偶数层标记寄存器MW00018。层数数据放在MW00001寄存器中,数据记为M,M初始值为1,机械手每作业两次,M加1,将M除以2所得余数作为奇偶层标记。

(2)添加可输入数据的偶数层缩进界面。在人机交互界面设置允许输入的数据显示器,输入的数据记做datadisp01。

(3)将datadisp01转化为控制精度数据,人机界面输入的数据为毫米级别数据,与控制精度数据存在1000倍差距,需将datadisp01乘1000得到控制同精度数据datadisp11。

(4)在运动程序中判断奇偶层。M除以2余数为0是偶数层,余数不为0是奇数层,即MW00018=0时,判定为偶数层,MW00018≠0时,判定为奇数层。

(5)M为偶时,左右目标点位向右偏移datadisp11。将奇数层点位PL(x1,yL,zm)、PR(x1,yR,zm)中yL 、yR均加上datadisp11,得到新的左右目标点位PLin(x1,yLin,zm)、PRin(x1,yRin,zm),其中yLin= yL+ datadisp11,yRin= yR+ datadisp11,机械手就会将货物堆码在新目标点位。

3.2 X方向压缝

箱式货物智能装车设备可装载纸箱总宽度一般小于车厢内宽时,否则设备无法装载,所以货物与车厢两侧会产生间隙,货物在车厢内仅受底板的支撑力,车辆在运输途中转弯,货物会在Y方向受离心力作用,存在倾斜风险。在实现Y方向压缝的情况下,继续改进堆码方式,在X方向也对货物进行压缝处理,进一步提高堆码稳定性。X方向压缝原理参照Y方向压缝原理,将整端面货物标记为奇偶端面,奇数端面货物贴近Y负方向车厢壁堆码,偶数端面货物贴近Y正方向车厢壁堆码,奇数端面和偶数端面货物紧密贴合。

具体设计过程如下:

(1)在可编程逻辑控制器中加入奇偶数端面标记寄存器MW00021。已IFLS后退次数(MW00002寄存器,数据记为N)作为计算输入,N初始值为1,IFLS每后退1次,后N加1,将N除以2所得余数作为奇偶端面标记。

(2)添加可输入数据的偶数端面缩进界面。在人机交互界面设置允许输入的数据显示器,输入的数据记做datadisp02。

(3)将datadisp02转化为控制精度数据,得到控制同精度数据datadisp22。

(4)在运动程序中判断奇偶端面。N除以2余数为0是偶数端面,余数不为0是奇数端面,即MW00021=0时,判定为偶数端面,MW00018≠0时,判定为奇数端面。

(5)端面为奇数时,目标点位PL(x1,yL,zm)、PR(x1,yR,zm)贴近左车厢壁,端面为偶数时左右目标点位向右偏移datadisp22,新目标点位为PLin22(x1,yLin22,zm)、PRin22(x1,yRin22,zm),其中yLin22= yL+ datadisp22 ,yRin22= yR+ datadisp22。

3.3 XY方向双重压缝

按Y方向和X方向同时压缝的堆码方式计算每个目标点位并执行动作。

端面为奇数时,奇数层左右目标点位为PL(x1,yL,zm)、PR(x1,yR,zm);偶数层左右目标点位向右偏移datadisp11,点位为PLin(x1,yLin,zm)、PRin(x1,yRin,zm)。

端面为偶数时,奇数层左右目标点位向右偏移datadisp22,左右目标点位为PLin22(x1,yLin22,zm)、PRin22(x1,yRin22,zm),偶数层先向右偏移datadisp22,再往右偏移datadisp11,得到左右目标点位PLin2211(x1,yLin2211,zm)、PRin2211(x1,yRin2211,zm)。其中yLin2211= yL+ datadisp22+ datadisp11,yRin2211

= yR+ datadisp22+ datadisp11。

正视和俯视的堆码效果示意如图3所示。

图3双重压缝后堆码效果示意(左:正视 右:俯视)

双重压缝下的堆码作业流程如图4所示。

图4 双重压缝下的堆码作业流程

4实验验证

为了验证所提新堆码方式的可行性,需对其稳定性进行检测。IFLS工作环境多为9.6米长栅栏车、集装箱或厢式货车,实验的难度较大、成本较高,为降低实验难度和成本,本文采用模拟环境验证新堆码方式的稳定性。

模拟环境配置如下,塑料托盘三面固定钢板,放置在手动叉车上,托盘尺寸为1200mm×1000mm×150mm,模拟车厢环境。测试纸箱单个重10kg,宽度为240mm,放置5层。车厢晃动的外部作用力由气缸顶升撞击托盘模拟,气缸缸径50mm,缸体长96mm,行程为60mm,气源压力在0.5Mpa时推力约98公斤。气缸作用在托盘上时测量纸箱左右最大偏移量,按不同堆码方式多次测量得表1。

表1不同堆码方式下纸箱最大偏移量(mm)

实验次数 | 1 | 2 | 3 | 4 | 5 | 均值 |

原堆码方式 | 38.5 | 36.3 | 37.7 | 39.2 | 35.1 | 37.36 |

X方向压缝 | 24.5 | 28.2 | 26.4 | 25.5 | 25.5 | 26.02 |

Y方向压缝 | 7.2 | 6.5 | 6.4 | 6.1 | 7.4 | 6.72 |

双重压缝 | 3.3 | 3.8 | 2.9 | 3.1 | 3.2 | 3.26 |

由表1可知,在受相同外力作用下,原堆码方式纸箱最大偏移量最大,纸箱堆码稳定最差;X方向压缝可提高堆码稳定性,平均最大偏移量比原堆码方式减少30.4%,但平均最大偏移量依然较大;Y方向压缝可大幅提高堆码稳定性,平均最大偏移量比原堆码方式减少82.0%;双重压缝下纸箱稳定性最好,平均最大偏移量为原堆码方式下的8.7%,平均最大偏移量比原堆码方式减少91.3%。

5结论

本文通过标记奇偶层数和奇偶端面,设计了偶数层和偶数端面缩进量可调的堆码流程,实现了IFLS装车作业时X方向和Y方向的双重压缝堆码效果。模拟实验结果表明本文所提的方法的有效性,与原堆码方式相比,新堆码方式具备的优势有:

(1)提高了IFLS装车作业堆码稳定性,可以解决堆高后货物不稳的问题;

(2)无需增加硬件配置,具有同等经济性;

(3)适用于半行式装车设备,可拓展到单箱、多箱、整行堆码作业方式的装车设备。

参考文献

[1]潘丹丹. 人工智能背景下中国人口老龄化对产业结构升级的影响研究[D]. 西北大学,2022.

[2]樊东方,靳志宏,罗凯. 社会物流成本质量影响因素分析[J]. 公路,2022,67(06): 253-258.

[3]汪正义,刘飞,赵有国等. 铁路集装箱成件包装货物智能装卸系统设计[J]. 铁道货运,2022,40(12): 65-70.

[4]张曹林,汤剑松. 智能装卸车系统在民爆成品药仓储运输的应用[J]. 现代矿业,2020,36(09): 170-172.

[5]任芳. 深研智能装卸技术 推动中国智造升级——访龙合智能装备制造有限公司董事长杨静[J]. 物流技术与应用,2023,28(01): 102-105.

[6]蔡德馨,丁颂,石宏伟等. 快递智能运载装卸系统的研制[J]. 机械工程师,2017,308(02): 102-103.

[7]胡泽鑫. 智能装卸车机器人箱式货物侧面抓取方法研究[D]. 华中科技大学,2020.

[8]许增刚,曾台英. 不同堆码型式物流包装件的稳定性分析[J]. 包装学报,2022,14(06): 43-51.

[9]刘卜文,徐世许,张江辰. 基于四轴机器人的冲压上下料控制系统设计[J]. 工业仪表与自动化装置,2023,289(01):46-50+126.

[10]胡晓娟,金海军,陈慧娟等. 一种用于装箱的四轴关节机器人运动控制系统设计[J]. 自动化与仪器仪表,2023,282(04): 239-241+251.

[11]赵新伟,陈振强,王海燕等. 瓦楞纸箱塌箱原因及解决对策[J]. 印刷技术,2015, 674(14): 42-44.

[12]郑银环,李虎胜,王思远等. 芯纸厚度对瓦楞纸板边压强度的影响及模拟[J]. 包装工程,2023,44(01): 286-292.