(雅砻江流域水电开发有限公司,成都 610051)

摘 要:本文介绍了筒形阀广泛采用的几种同步控制方式。通过三个电站的采用的筒形阀同步控制方式、液压工作原理进行对比分析,比较两种同步控制方式的优缺点。

关键词:筒形阀;比例伺服阀;同步分流器;全数字集成式

0 前言

筒形阀是水轮机的一种新型进水阀门。它装设于水轮机固定导叶与活动导叶之间,是可紧急关机的隔断阀。在机组停机时,筒形阀处于关闭状态,筒体落下处于座环固定导叶与活动导叶之间,上端紧压布置在顶盖上的密封条,下端紧压布置在底环上的密封条,从而达到截流止水作用。当机组要开启时,首先开启筒形阀,将筒体提升到座环的上环与顶盖构成的空腔内,筒体底面与顶盖下端面齐平,不干扰水流状态、流动。当机组产生飞逸时,筒形阀可动水关闭,保护机组免遭损坏。下面对各电站筒形阀所采用的几种常用的控制方式进行介绍。

2 筒形阀控制系统的分类

筒形阀广泛采用的同步控制方式分为两大类:机械同步、电液同步。

2、1 机械同步控制方式

机械同步方式主要依靠活塞、丝杆、链条等运动部件相互配合,以保证各接力器提升杆上下同步运动[1]。机械同步的控制系统结构简单、可靠,但它也有如下不足之处,近年来,机械同步的控制方式因其接力器进油口无调节能力;活塞对发生异步的接力器矫正能力差;同步结构采用丝杆、链条等机械装置,在布置上空间要求较大等缺点已逐渐不被使用或淘汰[2]。

2、2电液同步控制方式

电液同步在控制上由液压系统和电气控制系统组成,这两个系统缺一不可,液压系统必须由电气控制系统精密控制,电气控制系统必须通过液压控制系统执行,才能操作筒形阀接力器动作,带动筒形阀开启、关闭运动。目前国内外可实施的电液控制系统,具体方案有三个:同轴油马达式、伺服比例阀式、全数字集成式。

3.电液同步控制方式的运用

3、1同轴油马达式加伺服比例阀式同步控制系统

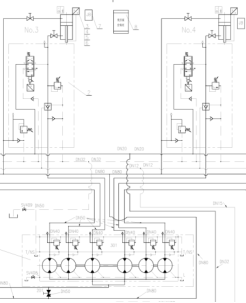

刚投产的某大型电站其筒阀控制系统采用同轴油马达式(如图1所示)加伺服比例阀式同步控制系统,该筒形阀由6个直缸接力器作为最终执行机构,其液压系统部分通过同步分流器使流向(或流出)6个直缸接力器的油流量相等(如图2所示),以保障6个直缸接力器的运动速度基本相同达到粗调节的效果。每个接力器上端都安装有调节单元,电气控制系统采集各接力器位移量,通过比较各接力器位移量,通过调节单元的伺服比例阀控制接力器各腔油量大小,以校正不同步的接力器偏差,保证各接力器的同步运行。

图1同步分流器结构图

图2筒形阀液压原理图

3、1、1 筒形阀开启步骤

筒形阀开启分为三个步骤,分别为初始提升、中间开启、缓冲至全开。

初始提升:当筒形阀初步开启时,由伺服比例阀对系统供油,进行初步筒形阀提升,压力油进入筒形阀接力器下腔,筒形阀开启。

中间开启:当筒形阀全开信号动作,到达设定开度 3%额定开度后(可根据实际修改),压力油通过同步分流器向接力器进行粗调节,筒形阀接力器主回路开启腔接压力油,关闭腔接排油,筒形阀进行中间开启,筒阀中间开启的速度由主配压阀控制,比例伺服阀进行偏差调整。

缓冲至全开:当接力器开度达到 97%额定开度时(可根据实际修改),主配压阀定中,由比例伺服阀进行调节,直至筒形阀全开。筒阀在全开位置时,比例阀带相应电压信号向接力器下腔持续供给压力油,同时切断液控换向阀的控制油源,保证液控换向阀全关(如图3所示),实现筒形阀接力器下腔闭锁,将筒阀保持在全开位置,防止长时间由于渗漏引起筒阀下滑。

图3筒形阀液控换向阀控制油路

3、1、2 筒形阀关闭步骤

筒形阀关闭分为二个步骤,分别为正常关闭、缓冲至全关。

正常关闭:正常关闭时,调节单元的液动单向阀打开,筒形阀接力器主回路开启腔接排油,排油通过同步分流器由主配接回油箱,关闭腔接压力油,筒形阀关闭。

缓冲至全关:当接力器开度达到 3%额定开度时(可根据实际修改),此时关闭调节的单元的液控单向阀,接力器下腔液压油通过调节单元由比例伺服阀同步控制系统完成最后的排油,直至筒形阀全关。

3、2 全数字集成式同步控制系统

某大型电站采用全数字集成式筒阀电液控制系统,由全数字集成式液压控制系统、电气控制系统两部分组成(如图4所示)。液压控制装置安装在每个接力器顶部,与筒阀接力器集成一体,组成集成式接力器。数字量化缸内机械位置传感器,与数字液压阀、操作油缸内提升杆巧妙联接,构成一个整体,对筒形阀操作接力器的位置进行实时反馈,自动完成接力器的数字量化操作,将筒形阀的控制变成了简单的数字脉冲控制[3]。

图4 全数字集成式筒形阀液压控制系统

在数字量化缸内,还集成有高精度数字位移测量装置(绝对位置编码器),将接力器的实际位移信号,送到电气控制系统,用于系统测量、显示、分析、判定、控制等。筒形阀全数字集成式电液控制系统中,电气系统与液压系统的电气接口有两个,集成在数字量化缸上的数字电机控制信号接线座与位移传感器。液压控制装置将电气系统控制信号转化为液压系统执行机构驱动信号;通过接力器位移变化,位移传感器将液压系统执行情况反馈给电气系统。整个系统控制,从行程检测、信号传输与控制、电液转换执行机构、接力器的液压运动操作,全程实现了精密数字化。在液压油源操作下,控制脉冲量与接力器活塞移动位移量具有严格的对应关系,每一个控制脉冲实际对应接力器活塞移动10μm(系统实际分辨率为2.5μm;系统实际控制精度为10μm)。

4两种同步控制方式的比较

4、1 同轴油马达式加伺服比例阀式同步控制系统

对于上述同步分流器、伺服比例阀型两个电液同步控制系统,虽然可以完成筒形阀同步控制,但这两个系统有如下缺点:电气、机械液压系统需密切配合,当同步分流器或某一比例伺服阀出现故障,将直接导致开启、关闭筒形阀的卡阻或失败;系统管路安装复杂,系统管路太多,水轮机机坑内有大量的环管、大量分支管路,连接点多导致出现漏油的可能增大。

4、2 全数字集成式同步控制系统

筒形阀全数字集成式电液控制系统,既有机械同步方式的优点,又能克服同轴液压马达、伺服比例阀型电液同步系统的缺点,比同轴液压马达型、伺服比例阀型电液同步系统可靠性高、控制精度高,操作功能更加完善,安装简单,维护方便。

主动控制模式,原理简单,筒形阀全数字集成式电液控制系统,摒弃了传统的偏差控制理念,采用主动控制模式;控制方式全程数字化,整个系统控制从行程检测、信号传输与控制、电液转换执行机构、接力器的液压运动操作,全程实现了精密数字化;机械液压部分结构集成化,液压控制装置的所有元件,均与操作筒形阀的接力器集成为一体,除此外无别的液压部件。结构紧凑,节省安装空间。并且电液控制系统中没有使用一只电磁阀,极大地提高了系统的安全性、可靠性。基本上可以做到现场零调试和零维护。

参 考 文 献

[1]宋伟科,肖聚亮,王国栋,单庆臣. 水轮机筒阀电液同步控制系统研究[J]. 液压气动与密封,2008,(04):75-79.

[2]郑丕宗,李定利,杨永忠. 两种筒阀同步装置在漫湾水电站的应用[J]. 水电站机电技术,2008,(02):23-25+64.

[3]阮凡,吴光明,李亚松,徐廷成,邹家义. 全数字集成式筒阀在锦屏一级水电站的应用[J]. 水电与新能源,2014,(04):16-17+31.