(湖南磁浮交通发展股份有限公司,2024 02)

摘要:基于长沙磁浮快线轨道线路最小R100m的曲线,设计了符合磁浮线路的车辆贯通道系统,通过对贯通道结构及运动状态进行综合分析, 介绍了单体式贯通道的设计方案及选型依据,确保车辆贯通道具备顺利通过线路的最小曲线及最大坡度的能力。

关键词: 中低速磁浮车辆 贯通道 设计 选型 大坡度 小曲线

引言

贯通道是使城轨车辆平稳舒适的通过曲线及坡道的重要部位,可以适应相邻的两个车厢之间的相对运动并给乘客提供一个安全舒适的通道。磁浮车辆拥有爬坡能力强、转弯半径小、车体重量轻等优点,本文着重介绍了长沙中低速车辆贯通道的在主要结构及运动状态时贯通道的形变情况,分析车辆通过正线及车辆段线路中的最小曲线半径及最大爬坡能力的运动状态。

一、贯通道结构

(一)贯通道布置

该项目为3节编组列车,贯通道布置于两节车中间连接位置,位于车钩上部,将两节车厢内部空间进行贯通,当相邻两节车厢产生相对运动时,给乘客提供一条可自由且安全通行的行走通道,如图1所示。

图1 贯通道布置

(二)贯通道方案

1.方案确定

贯通道的方案确定需要综合考虑车辆运行过程中通过最小曲线及最大坡度时的运动状态及车钩的动作状态,本项目线路条件较为苛刻,需同时满足能顺利通过,最小曲线半径为R100m的线路及41‰的最大坡度区间,考虑到车钩最大拉伸及压缩量仅为10mm,设计方案中,要求贯通道应在车钩达到最大拉伸及压缩量时,仍能顺利通过R100m曲线及41‰的最大坡度,且不发生摩擦及碰撞。通过多个方案对比,初步确定采用不带侧护板及顶板的单体式贯通道方案,基本可以满足车辆与线路的要求。

2.贯通道结构

该种单体式贯通道主要由折棚,裙边,三片式的渡板踏板等主要部件组成,通过不锈钢折棚锁与两节相邻的车体固定在一起,为相邻两节车厢之间的乘客提供安全的站立、通过空间,降低外部噪声和热量传递、起密封作用。贯通道的结构分解图见图2:

图2 贯通道结构图

1---车体框组成 2---折棚组成

3---渡板连杆组成 4---渡板组成

5---踏板组成 6---裙边固定板

贯通道由折棚、裙边、三片式的渡板踏板构成,由于车体高度和宽度分别为3700mm和2800mm,结合外折棚连接框铆钉位置,确定贯通道主要技术参数如下:外部高度为2200mm;外部宽度为1500mm;有效高度为1935±15mm;有效宽度为1337±15mm;车端距为600mm,贯通道主要尺寸图见图3。

图3 贯通道主要尺寸

3.接口分析

贯通道的安装需要与车体端部结构相匹配,本项目车辆车体采用铝合金全焊接V型结构车体,贯通道与车体之间的连接通过折棚锁与车体框进行固定,车体框通过螺钉与车体端墙进行固定,贯通道下部脚踏板采用螺钉与车体连接贯通道折棚,折棚锁固定。

二、贯通道运动状态分析

通过对车辆正线运动轨迹及贯通道相应的形变程度进行分析,观察机械结构是否会出现干涉现象,主要分析车辆运行通过各种困难工况时,贯通道的各种工作状态是否能满足使用需求。

由于长沙磁浮快线正线及车辆段线路平面曲线最小半径为100m。线路纵断面最大坡度区间正线为41‰,现对车辆贯通道通过最大坡度及曲线通过能力进行计算分析如下:

(一)最大坡度工况分析

基于长沙磁浮快线车辆性能参数要求,贯通道需能正常通过70‰的坡度,而不会出现干涉现象,现模拟贯通道通过70‰坡道,两车厢发生纵向位移时的工况,坡道计算图如图4。

图4坡道计算

tanX=Y;

故X=arctanY ;

则Y=0.070 ,X=arctan0.070 得出X约为4°

根据模拟计算得出贯通道在通过70‰的坡度时,两车厢之间位移角度约为4°,贯通道位置及尺寸如图5:

图5 贯通道坡道位置尺寸

经仿真分析,当列车2节车厢处于4°坡道位置时,车钩间距不变,上部车厢距离缩小为395.8mm,下部变宽,不会出现干涉现象,故采用此贯通道方案,列车可正常通过70‰的坡道。

(二)最小曲线半径工况分析

由于贯通道应具备通过最小100米曲线半径的能力,现对贯通道进行通过曲线段出入口及通过曲线段处的能力进行验证,确定过曲线时贯通道各部件的间距及各部件的干涉情况,验证贯通道在各工况下的通过能力及缝隙情况,具体验证情况如下:

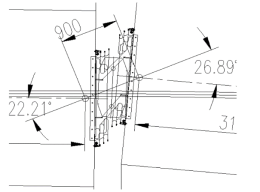

1) 验证列车通过最小为R100米曲线出入口时,车钩处于正常位置,考虑车钩拉伸10mm和压缩10mm情况如图6-8。

图6 R100米曲线段出入口,车钩处于正常位置

当列车通过最小半径为100米的曲线段出入口,车钩部分安装间距为900mm处于正常位置状态时,贯通道各部件之间最小间隙仍有110mm左右,不会产生干涉现象。

图7 R100米曲线段入口,车钩拉伸10mm

当列车通过最小半径为100米的曲线段出入口,车钩部分拉伸10mm,安装间距为910mm,处于拉伸状态时,贯通道各部件之间最小间隙有120mm左右,工作期间不会产生干涉现象。

图8 R100米曲线段出入口,车钩压缩10mm

当列车通过最小半径为100米的曲线段出入口,车钩部分压缩10mm,安装间距为890mm,处于压缩状态时,贯通道各部件之间最小间隙仍有100mm左右,工作期间不会产生干涉现象。

2) 验证列车通过最小为R100米曲线段线路时,车钩处于正常位置及考虑拉伸10mm和压缩10mm情况如图9-11。

![]()

![]()

![]()

![]()

图9 R100米曲线段上,车钩处于正常位置状态

当列车通过最小半径为100米的曲线段,车钩部分安装间距为900mm处于正常位置状态时,贯通道各部件之间最小间隙仍有110mm左右,不会产生干涉现象。

图10 R100米曲线段上,车钩拉伸10mm

当列车通过最小半径为100米的曲线,车钩部分拉伸10mm,安装间距为910mm,处于拉伸状态时,贯通道各部件之间最小间隙有120mm左右,工作期间不会产生干涉现象。

图11 R100米曲线段上,车钩压缩10mm

当列车通过最小半径为100米的曲线,车钩部分压缩10mm,安装间距为890mm,处于压缩状态时,贯通道各部件之间最小间隙仍有100mm左右,工作期间不会产生干涉现象。

通过曲线仿真计算分析,该方案贯通道在通过线路曲线R100m和R100m曲线入口的时候,无论车钩是否压缩或者拉伸10mm的状态下,底部过道板处基本无缝隙;部件间无干涉情况出现。R100m为该项目线路上的最恶劣曲线,因此该方案可满足该项目线路曲线技术条件的要求。

(三)方案试验

该种方案的贯通道经三维立体仿真试验未发现异常,模拟最不利工况验证,满足设计要求,装车试验满足正线运行要求。

(四)结束语

本文通过对长沙磁浮快线无顶板及侧护板的单体式贯通道结构特点进行剖析,结合模拟磁浮列车通过R100曲线位置及列车运行通过70‰坡度等运动工况进行分析,最终确定该种贯通道方案从结构和性能上均能满足磁浮列车对恶劣工况的运行要求,对未来中高速磁浮列车贯通道的研究及开发起到了一定的借鉴作用。

参考文献:

[1]中车电力机车有限公司 湖南磁浮轨道交通股份有限公司贯通道维护手册。

[2]湖南磁浮轨道交通股份有限公司行车组织规则。

[4] CJ/T 353-2010,中国标准化委员会 城市轨道交通车辆贯通道技术条件[4s]