浙江硕而博化工有限公司 浙江衢州 324000

摘 要:聚二甲基硅氧烷低聚物(MDnM)是一种低粘度的聚氧硅烷,具有耐高低温、优异的环境适应性等突出性能,被广泛用作绝缘润滑、防震、防油尘、介电液和热载体。聚二甲基硅氧烷低聚物(MDnM)的合成方法有缩聚法和开环聚合,工业化一般采用开环聚合。本文总结综合开环聚合的工业化的合成工艺,着重对以酸、碱催化剂的本体开环聚合进行阐述,梳理了与不同引发体系、聚合条件,以及聚合生产工艺过程,并对相关研究工作做了论述介绍。

关键词 本体聚合 酸性催化 碱性催化 乳液聚合

前言

聚二甲基硅氧烷(Polydimethylsiloxane),是一种高分子聚合物,化学式为(C2H6OSi)n,聚二甲基硅氧烷,又名二甲基硅油。二甲基硅油是一种不同聚合度链状结构的线型聚硅氧烷,室温下呈无色无味液态,其结构式如下:

根据相对分子质量的不同,外观由无色透明的挥发性液体至极高黏度的液体或硅胶,无味,透明度高,具有耐热性、耐寒性、黏度随温度变化小、防水性、表面张力小、具有导热性,导热系数为0.134-0.159W/(m·K),透光性为透光率100%;二甲基硅油无毒无味,具有生理惰性、良好的化学稳定性。目前,已实现商业化的多为二甲基硅氧烷高聚物,其分子量在 1000~10000 的范围,聚合度n多为 10~200,憎水亲油,难以在水及亲水性体系中溶解或分散。而线型结构的聚二甲基硅氧烷低聚物MDnM,如二、三、四聚体,粘度 10 mm2 /s ,挥发分的质量分数在3%左右;因其其聚合度低、分子链短,则即可在油性体系中溶解,也可以在甲醇、丙酮、聚醚中溶解或分散,这为线型二甲基硅氧烷低聚物带来新的、特殊应用性能。

本文着重对聚二甲基硅氧烷低聚物的合成工艺做一综合阐述。

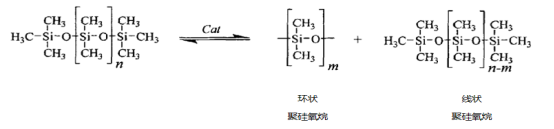

聚二甲基硅氧烷低聚物的聚合方法主要有2类,具有活性官能团封端的线型聚硅氧烷的缩聚法和以环硅氧烷为单体的开环聚合。

缩聚法:(1)硅官能有机硅烷水解缩合法。因该类物质容易水解,产物为硅醇,最后脱水缩合制得聚硅氧烷。(2)高分子量的聚硅氧烷通过羟基硅氧烷的低聚物缩聚的方法制取。

开环聚合:即根据催化剂的种类分为酸催化、碱催化,分为阳离子开环聚

合和阴离子开环聚合;从反应介质看,聚合方法又分为本体聚合、乳液聚合。因开环聚合原料易得、工艺成熟,应用最广。

以下分别本体聚合和乳液聚合阐述其合成工艺过程。

1.1 本体聚合

二甲基硅油是以三甲基甲硅基封端的二甲基硅氧烷低聚物。它是以六甲基二硅氧烷(MM)作封端剂、由二甲基硅氧烷混合体DMC(二甲基环硅氧烷混合物,也就是D3、D4和D5的混合物,由线体和环体构成,可以用来聚合硅油、聚硅氧烷用,是无色透明油状液体)开环聚合制得的,其中以D4因价廉且纯度高而为主要单体,即本体聚合法。本体聚合法合成聚二甲基硅氧烷根据催化剂的不同,可分为酸性催化和碱性催化。

1.1.1 酸性催化

目前工业上MDnM(聚二甲基硅氧烷低聚物)的合成方法主要是以八甲基四硅氧烷D4和六甲基二硅氧烷MM为原料、以酸性催化剂聚合而成的。环氧硅烷在酸性催化剂(亲电试剂)进攻下发生的开环聚合反应称为阳离子开环聚合反应。

传统的酸催化剂有浓硫酸、三氟甲磺酸属于液体酸。

酸和碱都可以催化DMC开环聚合反应,但是,酸和碱对不同组分的催化反应速度差异很大,相对于酸催化的反应速度一般的规律是:D3>MM>MDM>MD2M>D4。而对于碱催化的反应速率规律是:D3>D4>MD2M>MDM>MM。DMC的主要成分是D4,如以碱作为催化剂,MM参与聚合反应的速率相对较慢,D3、D4开环聚合的速率快,因而即使MM/DMC的相对摩尔比例较大,MM不能与聚合反应同步发挥封端剂额作用,即在MM尚未参与聚合平衡反应和形成对应摩尔质量的聚合物时,D3、D4的快速开环聚合已经生成较高摩尔质量的聚合物,固碱不适合做低粘度二甲基硅油的聚合反应催化剂。在酸催化条件下,MM参与聚合平衡的速率相对较快,MM可以发挥作为封端剂的聚合平衡化学功能,因此制备低粘度硅油,只能应用酸作为聚合反应催化剂。

在线型二甲基聚硅氧烷低聚物的合成中,D4开环聚合、平衡反应、反咬闭环反应共存,均为可逆反应,反应产物多为混合物,主要有线性低聚物MDnM(n=1~10)、小环体Dm(3~7)、未反应的D4和MM等。

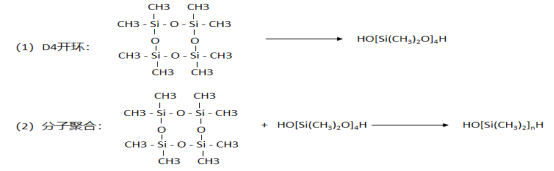

MM一方面充当链转移剂的作用,另一方面直接参与链引发,从而影响到D4的开环聚合和聚合物的聚合度。反应原理,分两步合成

第一步:聚合反应

第二步:平衡反应

1.1.1.1以浓硫酸为催化剂制备低聚合物二甲基硅油工艺

工业上原料主要是二甲基硅氧烷混合体DMC为聚合单体,六甲基二硅氧烷(MM)为封端剂,浓硫酸为催化剂,无水碳酸钠为中和剂。生产过程主要分为以下几个工序:

(1)配料

调剂反应釜配制回流冷凝器、加热装置。釜内氮气置换空气合格,内先加入称量的DMC、MM,启动搅拌一段时间下再加入一定量的浓硫酸。

(2)聚合平衡反应

反应釜缓慢升温至40~50℃,并维持4~6h进行聚合平衡反应。

(3)中和反应

聚合平衡反应完成后,冷却下料至分液罐,静止分层后将底部浓硫酸放出,上层反应混合物转移至中和釜内,搅拌作用下,分批次加入粉末状无水碳酸钠中和反应物中残留的硫酸。

(4)过滤

中和反应结束后,将反应混合物通过抽滤的方式除去反应剩余的碳酸钠和生成的硫酸钠。

(5)脱低分子物

过滤后的反应混合物转移进蒸馏釜或蒸馏塔内,搅拌条件下,升温抽真空至180℃、-95kpa条件下,分阶段除去未反应的MM、D4以及其他低聚物,最后得到无色透明的成品甲基硅油。

如果得到的硅油带有颜色,包装前还需通过活性炭脱色过滤。

所用原料之DMC(Dimethyl carbonate)是二甲基环硅氧烷混合物,也就是D3、D4和D5的混合物,由线体和环体构成,可以用来聚合硅油(聚硅氧烷)用,是无色透明油状液体,可燃,密度范围0.95-0.97g/cm3。是一种有机硅环体,具有较高的纯度和稳定性。其纯度对于应用领域来说非常重要,因为纯度的高低直接影响到其化学性质和性能。较高纯度的DMC通常具有较低的杂质含量,这些杂质可能影响其反应活性和选择性。通过控制DMC的制备过程和采用适当的纯化方法,可以提高其纯度并减少杂质的存在。较高纯度的DMC通常具有较高的反应活性和选择性,从而可以在有机合成反应中发挥更好的效果。

液体酸虽然具有较好的催化活性,但存在缺点:

(1)后处理需要碱中和、水洗等处理,分离困难工业废水多;

(2)硫酸严重的腐蚀性,设备更新换代快,成本高。

为克服上述缺点,目前开发出固体超强酸为反应催化剂。

1.1.1.2 以固体超强酸为催化剂制备低聚合物二甲基硅油工艺

超强酸是指酸强度比100%的硫酸更强的酸,其酸强度用Hammett 酸度函数H0 表示(100%硫酸的H0=-11.93)。H0 值越小,表示该超强酸的酸强度越强。超强酸可分为气体超强酸、液体超强酸和固体超强酸。自1979年Hino M等首次合成出SO42-/Fe2O3固体超强酸以来,由于具有对设备不腐蚀、环境污染少、可重复使用、选择性高、副反应少、耐高温和对水稳定性好等优点受到广泛关注。

常见的固体超强酸有TiO2/SO42-固体超强酸、锆钛合金ZrO2-TiO2/SO42-、钛铁合金TiO2-Fe2O3/SO42-、锆铁合金、ZrO2-Fe2O3/SO42-。

在线型二甲基硅氧烷低聚物的合成中,由于D4开环聚合、平衡反应、反胶闭合反应共存,且均为可逆反应,反应多为混合物,主要是线型低聚物MDnM(n=1~10)、小环体Dm(m=3~7)、未反应的D4和MM。此反应中,分子量调节剂MM一方面充当链转移剂的作用,使得聚合链的增长受到抑制,降低体系的分子量;另一方面其本身也可直接参与链引发,从而影响D4的开环聚合速率和聚合物的聚合度。

以固体超强酸为催化剂制备MDM的工艺如下:

(1)加料:带回流冷凝器的反应釜内加入八甲基环四硅氧烷D4、六甲基二硅氧烷MM,搅拌作用下加入一定剂量的加入催化剂(TiO2/SO42-固体超强酸);氮气置换掉空气。

(2)聚合平衡反应:开启搅拌,缓慢加热物料升温至80℃温度,聚合反应开始后,会有10~20℃的温升,并维持80~120℃,连续搅拌7h,进行聚合平衡反应。

(3)过滤:反应完毕后降温至室温,静置,过滤除去固体超强酸。收集滤渣,分离出固体催化剂烘干后可循环再利用。

(4)脱低分子物:将滤液转移进蒸发器内。加热升温,抽真空脱低分子物。逐渐加热至60℃、130℃、180℃、至真空-95kpa,维持此温度和真空度3~5h,脱除低分子物,最后得到聚二甲基硅氧烷低聚物。

相对而言以TIO2/SO42-固体超强酸为催化剂,D4收率最高。其反应温度80~125℃、反应时间5~7h,催化剂2~4%,所得D4开环反应转化率达到93%,目标产物比硫酸催化体系要高,并且催化剂可循环套用,催化活性基本不变。

1.1.2 碱性催化

环珪氧烧在碱性催化剂(亲核试剂)作用下,开环合成线型聚珪氧焼的过程称为阴离子催化开环聚合反应。 以KOH催化D4开环聚合为例,KOH中自由移动的OH-阴 离子与 D4珪原子上的3d轨道配位 ,导致D4内电子云密度重新分布,在加热下引起SI-O-SI键断裂开环,生成链端含阴离子 的线状娃氧烧低聚体,后者进一步与D4反应, 逐步增长成为高 摩尔质量的线型聚二甲基硅氧烷。

聚合过程机理,可用反应式示意如下:

1.1.3 酸性-碱性催化比较

碱催化环氧硅烷平衡法,主要来生产粘度100mm2/以上的中、高粘度甲基硅油,目前普遍存在的碱性催化剂主要有:NaOH、KOH、四甲基氢氧化铵、固体超强碱催化剂Na-KOH

3/r-AL2O3。

用KOH催化剂用量少活性高,一般只有硅氧烷的千分之几。但后续需中和。产品无色透明热稳定性好二甲基硅油。

碱性催化剂:以D4、MM为原料,以固体超强碱Na-KOH/r-AL2O3催化剂。D4:MM=18:1(摩尔比)、反应温度170℃、反应时间5h、催化剂用量为反应原料总质量的1%、脱低沸时间3h。

1.2.1 乳液聚合机理

乳液聚合是制备聚二甲基硅氧烷的常用方法,其优点水溶剂易操作,可降低聚合反应风险。乳液聚合需在机械搅拌作用下,添加乳化剂,以促进D4单体在水中快速分散成乳液状,进而由引发剂引发进行聚合反应。乳液聚合生产方式灵活,可以同时实现高聚合速率,并且生产高分子量的MDnM,有利于开发新产品。

乳液聚合的机理目前已相对成熟,按其乳化剂的不同分为阴离子乳液、阳离子乳液、非离子乳液三种。当乳化剂以分子形式存在于水相中,溶液形成真溶液。乳化剂以胶束的形式吸附在单体液滴表面,从而使液滴在介质中稳定的悬浮。溶解在水相中的单体分子被同时在水相的引发、聚合成低聚物,这些低聚物在水中的溶解度随着分子链的增长而降低,当达到临界链长生产颗粒增大,逐渐从水相中析出来,制成聚二甲基硅氧烷乳液。因此,也叫沉淀聚合。

其主要反应方程式如下:

1.2.2 乳液聚合影响因素

阴离子乳液聚合常用的催化剂有烷基磷酸酯、十二烷基苯磺酸、烷基硫酸酯

等,乳化剂有十二烷基苯磺酸钠、壬基酚聚氧乙烯醚(OP-10);阳离子乳液聚合常用的催化剂有季铵碱(RQ0H),乳化剂有季铵盐(RQBr)、十二烷基二甲基苄基溴化铵、十六烷基二甲基苄基溴化铵;非离子乳液聚合一般催化剂为Lewis酸或碱。无任哪一种制备方法,都主要集中在催化剂的选择上,使用成本低、产物收率高、操作工艺简单、对环境影响小的聚二甲基硅氧烷是必要考虑的。

聚二甲基硅氧烷乳液聚合法影响其聚合速率及分子量的主要影响因素一般有催化剂、乳化剂、反应温度、搅拌强度的影响。

(1)乳化剂的影响

合理范围内,乳化剂浓度越大,胶束数目越多,乳胶粒数目越多,乳胶粒直径越小。对于清水性的单体来说:Np∝[S]0.6。当自由基生成速率一定时,乳胶粒数目Np越大,聚合物分子量Mn越高、聚合反应速率越大。

(2)催化剂的影响

合理范围内,催化剂浓度越大,自由基生成速率增加,链终止速率增加,故聚合物平均分子量Mn减小。对于亲水性不大的单体来说:Mn∝[I]-0.6。催化剂浓度越大,在水中及在胶束中成核速率增加,引起乳胶粒数目Np增加,直径Dp减小,以及聚合速率Rp加大。

(3)搅拌强度的影响

搅拌的作用是将单体分散成单体珠滴,并有利于传质、传热。在乳液聚合中,搅拌强度或转速增加太高时,会使乳胶数目减少、直径增大、聚合反应速率降低,同时会使乳液产生凝胶,甚至破乳。过于激烈的搅拌,赋予乳胶粒以动能超过乳胶粒间斥力及空间位阻,乳胶粒就会聚结而产生凝胶;如胶粒表面的乳化剂被拉走,覆盖率下降,稳定下降;非离子型乳化剂对乳液的稳定作用靠水化,搅拌强度增加,乳胶粒与水相间的摩擦力增加,致使水化层减薄,稳定性下降。因此,乳液聚合需要选择合适的搅拌速率。

(4)反应温度的影响

乳液聚合的反应温度升高,会使乳胶数目增加,直径减小。反应温度升高,乳胶粒布朗运动加剧,乳胶粒碰撞发生聚结速率加大,乳液稳定性下降;同时温度升高,会使乳胶粒表面的水化层减薄,也会导致乳液稳定性下降。乳液聚合温度不宜过高。

1.2.3 乳液聚合预防凝聚凝胶

在乳液聚合过程中,由于聚合物乳液局部胶体稳定性丧失而引起乳胶粒的聚结,形成宏观或微观的凝聚物-凝胶。轻则产生块状聚合物,重则粘釜和挂胶。在聚合物乳液生产过程中防止凝胶的生成,工业化装置一般采取如下措施:

(1)搅拌器既有剪切作用,又有轴向混合,还有径向混合。透平式搅拌器和折叶桨式搅拌器,是比较理想的乳液聚合搅拌器;框式搅拌器、Brumagin式搅拌器比较理想

(2)反应釜内壁抛光,经量减少反应釜内部构件,消除死角和盲区。

(3)采用单体饥饿法半连续乳液聚合,连续滴加单体,加入的单体无积累,减少凝结。

(4)换热夹套经量多的覆盖反应其外表面,减少壁面和物料主体之间的温差,减少温度随时间波动,减少凝结。

(5)所选乳化剂的HLB值应于乳液体系相匹配,力求乳化效果最佳。

聚二甲基硅氧烷电绝缘性和耐候性、疏水性好,并具有很高的抗剪切能力,可在-50℃~200℃下长期使用。具有优良的物理特性,可直接用于防潮绝缘,阻尼,减震,消泡,润滑,抛光等方面,广泛用作绝缘润滑、防震、防油尘、介电液和热载体。在工业化生产中采用这两种工艺是可行的。本体聚合工艺路线的原料成本和投资费用与乳液聚合相差无几,只是本体聚合对设备要求较高,但适宜于大规模工业化生产,具有较高的推广价值,可以带来较好的经济效益和社会效益; 因此,应在国内大力推广该工艺。国内生产企业通过采用环保型绿色催化剂工艺替代传统工艺,可以提升自己的生产技术水平,提高环体质量,降低生产成本,提高自身的竞争力,在激烈的行业竞争中处于有利位置。

参考文献:

[1]梁栋. 化工工艺中常见的节能降耗技术分析与研究[J]. 化工设计通讯, 2019,45(12):81-82.

[2]来国桥,幸松民.有机硅产品合成工艺及应用[M].北京:化学工业出版社,2009:387

王丰沛.线性聚硅氧烷缩聚反应的探讨。有机硅材料,2005,19(2);20~22。

[3] 张兴华等.硅氧烷乳液聚合的研究。八甲基环四硅氧烷阳离子乳液聚合机理 .高分子通讯 1982。

[4] 杨颖,田从学,李玉峰.一步法合成TiO2/SO42-酸位结构及酯化机理研究.云南大学学报(自然科学版), 2008,30(3):296~301。

[5] 曹同玉 刘庆普 胡金生.聚合物乳液合成原理性能及应用.北京 化学工业出版社,2007.1