中国石油广西石化公司 广西壮族自治区钦州市 535008

摘要:某炼厂循环水冷却系统由循环水泵提供循环动力。本文分析了该厂在用循环水泵存在的问题及原因并针对分析结果对原泵叶轮进行优化改造。改造后投入运行各项参数表明,改进后的泵运行良好,能耗降低,实现了长周期稳定运行和降低能耗的预期目的。

关键词:循环水泵;节能;改造;叶轮;

一、概述

某炼厂第二循环水系统配套循环水泵为卧式单级双吸式离心泵(以下简称循环水泵),由电动机驱动。该泵额定扬程55m、额定流量8320m3/h;电动机额定电压6000V、额定电流216A。经过长期运行,该泵逐渐出现叶轮气蚀现象、实际运行效率(计算值)偏低等问题。

参数对比 | 流量 | 扬程 | 转速 | 电流 | 电压 | 效率 |

设计参数 | 8320m3/h | 55m | 740r/min | 216A | 6000V | 88% |

实际运行参数 | 7666m3/h | 52m | 740r/min | 192A | 6000V | 73.5% |

对比数据可知,当前运行工况下,该循环水泵流量和扬程均未达到设计参数,实际运行效率远低于设计效率,此外该泵运行中逐渐出现气蚀现象,为了改善该泵叶轮气蚀问题、提升实际运行效率,拟对该泵叶轮等过流部件进行技术改造。

二、原因分析

经过机泵拆检以及数据分析发现,循环水泵叶轮等过流部件材质为球墨铸铁,长期运行过程中叶轮、水泵蜗壳等部件受介质冲刷、腐蚀影响(叶轮冲刷腐蚀情况见图1),造成该泵叶轮做功能力降低、运行水力损失增大,导致运行效率降低。同时,泵体与液体接触的内表面也被冲刷腐蚀严重,造成局部凹陷,加大流道内的水力损失。泵体蜗壳水力中隔舌部分起到分隔收水段与扩散段部分液体的作用,冲刷腐蚀造成较薄的隔舌局部破坏,两部分速度不同的液体相遇量增加,加大了泵体内的水力冲击损失。

|

图1 叶轮冲刷腐蚀情况

另外,该循环水泵零部件铸造工艺选用普通的砂型铸造工艺,叶轮和泵体等部件表面粗糙,流道内表面属于非加工面,受尺寸限制使后期光顺打磨较为困难。粗糙的表面加厚介质液体流动时的边界层,增大水力损失。

此外,叶轮设计时,水力结构参数的取值关系到叶轮做功效率,同时未充分考虑运行流量点也会使泵实际运行偏离高效区间,两方面都会降低水泵实际效率。根据该泵参数计算该泵比转速ns,ns=3.65*740*SQRT(4000/3600)/(52/1)^0.75=147。引用国家标准《离心泵效率》(GB/T13007-2011)查询该泵效率标准,在泵比转速ns在120和210之间时,泵参考最高效率点效率标准(88.6%)和容许工作范围内最低效率标准(78.6%)。该泵实际运行效率(计算值)为84.3%,较国标中88.6%的最高效率标准差距较大,具有一定的效率提升空间。

综上所述,该泵运行过程中受介质冲刷、腐蚀影响以及铸造工艺造成的水力损失增加是该泵效率下降的客观因素。除此原因之外,该泵还具备通过优化设计水力模型和提升加工工艺来提升运行效率的空间。

三、改造方案

本次改造从上文分析出的介质冲刷、腐蚀影响以及铸造工艺等三方面问题着手,采用相应的措施进行改造。本次改造的预期目标为:

(1)改造后额定流量、扬程不变的情况下,泵运行电流下降;

(2)解决水力部件腐蚀的问题、延长运行周期;

(3)实际运行时流量、扬程误差控制在5%以内,流量点位于最高效点附近,叶轮自身效率有所提高。

1、叶轮改造设计

叶轮是离心泵进行能量转换的主要过流部件,泵的流量、扬程、效率等都与叶轮的设计有重要关系,本次对叶轮水力进行了重新设计,确保泵的运行工况点接近设计工况点,提高效率。

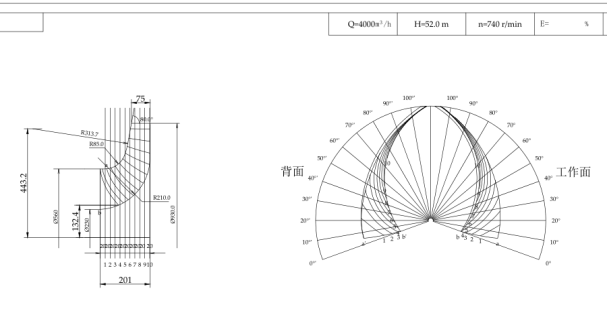

设计方案:改造叶轮的轴径d和叶轮轮毂直径![]() 保持不变,与原泵轴等部件配合,同时叶轮尺寸要兼顾配合的泵体水力,保证与原泵体、泵盖等部件的匹配性;保持叶轮进口直径、外径尺寸不变;叶片包角取为100°,叶片数为7片,从进口看叶轮为顺时针方向旋转;进一步改进水力设计,优化水力参数,进口边伸长并修薄,少量加正冲角,提高汽蚀性能和效率,改造的叶轮水力模型如图2所示,双吸泵叶轮为对称布置。

保持不变,与原泵轴等部件配合,同时叶轮尺寸要兼顾配合的泵体水力,保证与原泵体、泵盖等部件的匹配性;保持叶轮进口直径、外径尺寸不变;叶片包角取为100°,叶片数为7片,从进口看叶轮为顺时针方向旋转;进一步改进水力设计,优化水力参数,进口边伸长并修薄,少量加正冲角,提高汽蚀性能和效率,改造的叶轮水力模型如图2所示,双吸泵叶轮为对称布置。

图2 改造叶轮水力模型图

2、叶轮铸造与加工

为提高叶轮加工精度、改善表面质量,改造叶轮采用腊模精密铸造工艺制作。腊模精密铸造工艺作为精度较高的工艺,一般过程为制作腊模,并用陶瓷溶液或其它溶液成形外壳,后采用消失模方式使金属液体替代腊模,破坏外壳后得到金属件,整个铸造成型过程中对零件结构还原好,表面光滑然后消失模制造出叶轮零件。设计叶轮水力模型后,根据叶轮零件图进行建模,三维打印出腊模模型,然后铸造成型。使用此工艺得到的叶轮成型精度高,流道表面光滑,大大减小液体流动阻力。叶轮加工用高精度数控机床加工,控制好叶轮侧盖板厚度及不平衡量,提升精度等级,叶片表面光滑过渡,并提升动平衡等级来提高泵运行效率。

3、材质升级

根据工况,叶轮材质升级为304L不锈钢,腊模精密铸造时浇入304L液态金属液取代腊模位置,成型的叶轮部件强度高,具有很好的抗腐蚀能力。同时对泵体部分进行表面修补,修复隔舌部分后装配好进行使用。

四、改造后运行效果及总结

改造后该泵投入系统运行后,运行参数满足系统要求,泵驱动端和非驱动端轴承箱位置测得水平方向和垂直方向振动速度值均较叶轮改造前有明显下降(改造前3.1mm/s;改造后2.5mm/s);泵运行电流下降8A。

通过改造后的工艺参数和机械参数可知,在满足工艺条件的前提下,机泵运行机械状态提升,能耗降低。根据电机参数计算,按照年运行8000小时计算,可节约用电53.7万度/年。本次改造达到预期目的,且针对于此类运行工况的循环水泵叶轮优化改造值得在各炼厂的循环水场使用和推广。

参考文献:

[1]唐文建,张原娟.循环水泵叶轮的改造[J].肥料与健康,2021,48(01):52-53.