深圳市雷赛智能控制股份有限公司

摘要:研究了一种用神经网络的方法搭建滚珠丝杆的模型,基于对滚珠丝杆原理的分析和抽象,简化并形成四阶丝杆台模型,并通过激光位移传感器提供实测数据并训练模型,利用matlab/simulink环境下进行仿真实验,并以此模型来预测不同输入下的输出数据是否符合实际,从实验对比结果来看,理论与实际基本吻合,验证了该丝杆模型的可行性,为后续对接伺服系统进行应用研究奠定基础。

关键词:神经网络;滚珠丝杆;位移传感器

引言

伺服系统作为自动化设备中核心运动控制零部件,已广泛应用于工业机器人、数控加工中心、物料搬运分拣等众多行业,而实际使用时,基于滚珠丝杆的伺服系统普遍应用于中高精度要求的应用场合,随着各行业自动化升级需求的全面释放,机器取代人工的需求逐年增加,但因各行业的不同工况、不同种类设备以及不同层级需求等的差异,使得基于滚珠丝杆伺服系统的应用场合呈现需求多样化、调试复杂化等特点[1]。

为了保障应用现场的要求,很大场合下需要技术人员的支持,不可避免的为企业增加了大量的人工成本,为了减少企业在这方面的成本压力,先构建滚珠丝杆模型,在验证其有效性的前提下,将它与伺服系统模型融合并测试,使得在本地就能较好的模拟现场环境,确保产品出厂时,已调试好伺服系统的性能参数,减少现场的技术服务工作支持,实现企业降本增效的目的。

本文针对以上问题,提出了一种基于神经网络的滚珠丝杆模型,并验证通过激光位移传感器来验证其可行性。

一、丝杠台高阶模型分析

滚珠丝杠进给系统是高速进给机床最常用的形式之一,它的性能与机械结构

动态特性、工作环境、控制系统性能及性能匹配度有关[2]。故影响因素很多,模型阶数较高。直接对高阶系统动力学建模会比较复杂,忽略某些次要因素是可以简化为二阶模型,但会影响模型精度,因此,先对丝杠台模型做一个基本分析。

图1 丝杠台机械结构组成

图2 丝杠台动力学模型结构

建模的目的主要是判断丝杠台模型的基本阶数,这里主要考虑粘性摩擦,模型结构图如上。图中,T是伺服电机的而输出力矩;![]() 为旋转部件总转动惯量;

为旋转部件总转动惯量;![]() 为旋转部件总粘性摩擦系数;l是滚珠丝杠导程;K是进给系统总刚度;

为旋转部件总粘性摩擦系数;l是滚珠丝杠导程;K是进给系统总刚度;![]() 为轴向总粘性摩擦系数;

为轴向总粘性摩擦系数;![]() 为导轨总粘性摩擦系数;

为导轨总粘性摩擦系数;![]() 工作台总质量;

工作台总质量;![]() 为丝杠台输出位移。系统可用微分方程表示:

为丝杠台输出位移。系统可用微分方程表示:

(1)

(1)

通过消去![]() 变量,得到方程如下:

变量,得到方程如下:

![]() (2)

(2)

由于上式系数均为未知参数,通过公式1和2,可知丝杠台模型基本为4阶模型。

二、丝杠台模型实验数据获取

为了验证丝杆模型的有效性,我们设计了一套实验装置,该实验装置包括丝杠台、雷赛L5伺服驱动器及电机、基恩士LK-G5001激光传感器。

实验原理主要是根据丝杠台模型的输入输出来实际采集实验数据。驱动器无法直接采取输出力矩,可用电流曲线代替,两者在控制策略![]() 下的关系为线性。

下的关系为线性。

(3)

(3)

得到

![]() (4)

(4)

![]() —永磁磁极与定子绕组交链的最大磁链

—永磁磁极与定子绕组交链的最大磁链

![]() —直轴、交轴主电感

—直轴、交轴主电感

![]() —直轴、交轴上的定子三相电流直交轴分量

—直轴、交轴上的定子三相电流直交轴分量

即通过驱动器可以采集到输入信号,输出位移则通过位移传感器采集得到。如下图为采集到的电流曲线及对应的位移曲线。

图3 驱动器电流反馈曲线

图4 传感器实际位移曲线(需转化为正数)

由于传感器设置问题,实际图4数据需要取反转化为正数。实际试验中,采集了不同速度180,240,300,360,420,480rpm下的输入输出数据,由于激光位移传感器分辨率的限制,只能识别20mm量程,驱动器速度设置过大的话,传感器采集的点会偏少。

三、神经网络训练高阶模型经验总结

对于公式(2),如果直接以T作为输入,![]() 作为输出来训练模型,比如以

作为输出来训练模型,比如以

180rpm下数据为例,训练结果如下:

图5 直接训练高阶模型的结果

可见直接训练的话无法得到预期的效果,其原因我们认为是高阶微分的多解问题,对于同一个输入,存在多个输出解。而神经网络训练的基本根据即是根据BP算法34,即根据误差反向调整各个神经元连接权值。

从另一个角度考虑,应该是输入参数T无法反应出解![]() 得信息,即BP算法下,正向传播的信息不够。这时,从公式(2)着手,进行4次积分,可得到与解

得信息,即BP算法下,正向传播的信息不够。这时,从公式(2)着手,进行4次积分,可得到与解![]() 直接关联的信息变量。

直接关联的信息变量。

(5)

(5)

这里以![]() ,

,![]() 为神经网络的输入变量,来训练模型,得到结果如下:

为神经网络的输入变量,来训练模型,得到结果如下:

图6 参数修正后的模型训练结果

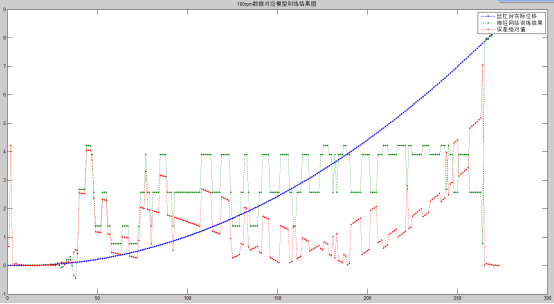

可以看到训练结果与实际的实验输出位移数据重合。接下来用训练好的模型进行其他各个速度下的位移预测,结果如下:

图6 神经网络模型预测效果

从上图可见,用参数修正后的模型,其对其他速度下的丝杠位移预测效果较好,最大误差在0.057mm。

误差来源我们通过反复的实验得出:一部分误差来源于神经网络的初始权值随机性,另一部分是由于电流曲线与位移曲线初始点未完全对应,因两条曲线的采集不是同时开始,采集平台也不在一起所致。

总结来说,通过对比实验,当前的训练模型是可以有效反映出实际丝杠台的特性。

四、结论

本文提出了一种基于神经网络构建丝杆模型的方法,该方法通过对丝杆台的原理分析,简化为四阶模型,并通过激光位移传感器提供实测数据并训练模型,得出了基于神经网络的丝杆高阶模型,此模型可避免计算的复杂性,在各种未知因素条件下,通过实验数据就可以得出贴近实际的复杂模型,并通过对比实验验证了该方法的可行性,后续将进一步研究丝杆模型和伺服系统模型的融合。

参考文献

1、韩军,张玲聪,李明亚.实心/空心高速滚珠丝杆轴承副热变形研究[J].机械设计与制造,2015(6):225-229

2、唐文龙,张伟,李岩.间隙和刚度对数控机床伺服进给系统精度影响[J].辽宁工程技术大学学报:自然科学版,2016,35(3):300-303.

3、林名润,王杰等.改进BP神经网络的滚珠丝杆故障诊断研究[J].机械设计与制造,2020(6):173-176.

4、史春朝.BP神经网络算法的改进及其在PID控制中的应用研究[D],天津大学,2006.