云南铜业股份有限公司西南铜业分公司熔炼厂,云南省昆明市,650000

【摘要】本文主要介绍了DeltaV 控制系统及西门子PLC控制系统在余热发电机组的应用, 系统的构成与配置,西门子S7-300通过软件技术、网络通信技术嫁接到DeltaV 控制系统,两套系统融合为一套控制系统集中监视控制管理。

【关键词】余热发电Deltav控制系统 西门子S7-300 Profibus DP GSD文件

【Abstract】 This article mainly introduces the application of DeltaV control system and Siemens PLC control system in waste heat power generation units, as well as the composition and configuration of the system. Siemens S7-300 is grafted onto the DeltaV control system through software technology and network communication technology, and the two systems are integrated into one control system for centralized monitoring, control and management.

【keyword】Waste heat power generation Deltav control system Siemens S7-300 Profibus DP GSD文件

0 引言

随着公司市场化改革的深入推进,近年来熔炼厂锅炉工序在现有工艺条件下人员配置已达到下限。考虑到公司处于市场化改革的关键时期,补充人员到岗的困难。熔炼厂从工艺、设备、操作技术及工序各个岗位人员配置等多方面进行深入探讨研究,考虑将余热发电主控操作和汽化主控操作合并。原设计为两套独立控制系统、配置相应操作站及运行班组,根据公司精细化管理、人员与资源集中调配、人员及设备的集中监视,通过软件技术、网络通信技术整合两套系统融合为一套控制系统、并入汽化控制室集中监视控制管理。

1. 余热发电控制系统构成

余热发电机组由DeltaV 控制系统及西门子PLC控制系统共同组成,联合完成余热发电机及辅机控制运行监视。DeltaV 控制系统主要由1个控制站、1台工程师站、2台操作员站组成;西门子PLC控制系统为S7-300,主要由1个中压控制站和1个低压控制站组成,分别配置1台控制面板监视汽轮发电机运行。

2. 技术方案

2.1 SIMATIC S7-300具有Profibus DP和工业以太网总线系统,工业以太网价格便宜,但由于余热发电西门子PLC SIMATIC S7-300为较早期版本的PLC控制系统 ,只有Profibus DP通讯接口,只能应用Profibus DP与DCS系统DELTAV通讯。

2.2 在余热发电机组DeltaV 控制系统IO模块中增加Profibus DP通信模块,在原DeltaV控制系统中编程组态,系统统一整体数据库,通过通信电缆与PLC控制系统进行连接,实行数据采集交换无缝对接。

2.3 Profibus DP通信数据占用DeltaV系统DST授权点数,由于原系统授权350DST使用达到85%,考虑到系统的扩展延伸性需要增加Analog Monitor Input 授权25DST。配置DeltaV 控制系统为主站、PLC系统为从站,从站分配好需要采集的数据,主站根据从站分配地址进行读写,把数据采集到 DeltaV系统数据库进行编程组态配置,二次组态采集数据功能(数量级、报警、历史趋势)、相应的信息,开发绘制工艺流程画面、通过工艺流程图、数据信息进行展示实现人机对话操作。从而实行系统资源的融合。

2.4 原余热发电主控室DCS控制系统1#操作员站、2#操作员站迁移到汽化主控室操作控制,同时将余热发电急停信号接入DCS控制系统。余热发电急停远程就地均可操作。为了确保数据传输稳定性,采用工业级光纤收发器及工业级交换机进行数据传输。

2.5余热发电目前冷却水补水调节及射汽抽气器加热蒸汽压力调节为手动操作模式,需要操作人员现场手动开关阀门。上述两个阀门升级改造为电动调节阀,实现远程操作,并新增一台压力变送器,实现射汽抽气器加热蒸汽压力远程在线监测。

图1 DeltaV 控制系统及西门子PLC控制系统整合结构图

3.西门子S7-300通信的实现

3.1 Profibus DP通讯概述

Profibus DP是一种为现场执行机构和传感器之类的离散设备提供接口的通信协议。采用屏蔽双绞线铜质电缆数据传输,高速、易安装。 Profibus DP网络由主、从Profibus DP设备组成。DELTAV Profibus DP通讯卡件在Profibus 网络最多支持64个从设备。 Profibus 从设备能支持DELTAV等系统的主机系统上的过程输入和输出数据。

3.2 在Deltav系统与西门子S7-300间建立DP通讯电缆和模块

安装Deltav系统控制站DP通讯卡,连接Deltav系统控制站DP通讯卡和西门子S7-300之间的DP通讯电缆。余热发电西门子PLC控制系统主要由1个中压控制站和1个低压控制站组成,用标准的西门子九针接口串联连接中压控制站和低压控制站PLC端,低压控制站PLC终端电阻拔到ON的位置,Deltav的profibus已经配置了终端电阻,无需外接终端电阻。

3.3 在西门子PLC S7-300中找到需要传送到Deltav的数据点地址,并确定西门子PLC中数据地址显示的数据与OP17监视画面中数据关系;

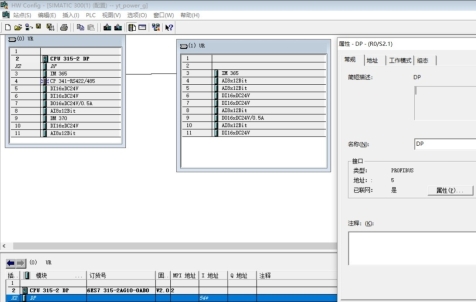

图2 PLC S7-300 DP接口组态

3.4在西门子PLC系统中增加西门子DP模块并组态DP模块,配置西门子S7-300控制站为从站,并设置通讯参数(波特率和地址)。

图3 配置与Deltav通讯数据的地址

3.5修改西门子PLC程序,编写数据执行、数据转换程序,配置数据传送等功能。

图4 PLC通讯数据组态

3.6将设备定义的西门子S7-315-2DP的GSD文件添加到DeltaV Explorer库。

3.7添加和组态主Profibus(Profibus卡件的端口)。选择DP卡件标识符C22,右键P01属性,勾选Enabled,选择波特率1.5Mbps,设置主站地址为1;在P01下建立通讯站PDT1,右键属性,勾选Enabled,设置子站地址为5;在PDT1下建立Slot,选择64Bytes input consistent;在Slot下按地址表依次输入数据点,选择16bit unsigned integer,对每个数据做地址偏移。

图5 DeltaV系统通讯卡槽配置

3.8 创建Profibus模块信号,Deltav中编写数据地址和数据转换,组态数据显示监控画面,并配置报警和历史趋势趋势。

图6 DeltaV系统通讯数据定义组态

3.9 由于余热发电中控室与汽化中控室距离较远 ,大约500米,余热发电汽轮机中低压PLC控制柜急停按钮通过硬接线信号分别串联接入到DCS控制系统并在DCS控制系统制作急停按钮流程图,作为DCS控制系统急停汽轮机的急停按钮。

4.总结

余热发电通过软件技术、网络通信技术将原设计为两套独立控制系统、配置相应操作站的分体系统融合为一套控制系统,系统统一整体数据库,实行数据采集交换无缝对接,并入汽化控制室集中监视控制管理。 将余热发电主控室操作员站迁移到汽化主控室,信号接入DCS控制系统,远程就地均可操作。保证锅炉工序核心岗位人员相互监督提醒,融合优化,同时也能确保生产工艺的安全,实现了中控室统一管理和操作。

[1]《西门子 S7 300/400 可编程控制器 CPU 及模板规范手册》. 西门子(中国)有限公司.

[2]宫淑贞.可编程控制器原理及应用[M].北京:人民邮电出版社,2002.

[3]李向东.电气控制与PLC[M]. 北京:机械工业出版社,2005.

[4] 陈宜宾. Deltav 系统参考资料[ J] . 上海: 艾默 生过程控制公司 , 2004.

[5] 杨鸣号. Deltav 硬件操作指导书[ J] . 上海: 艾 默生过程控制公司 , 2004.