塔里木油田公司 新疆阿克苏842008

摘要:

为了保证油气田管道的安全运行,各油气田均在探索不同类型的检测方法及可靠性。电磁涡流内检测技术逐步在各油气田中开始应用,为探讨涡流内检测数据的可靠性,某输油管道涡流内检测后进行开挖验证,验证涡流内检测数据的准确性及可靠性。工程实践表明,电磁涡流检测技术对小管径、低压低流速管道检测的适应性较好,对内腐蚀缺陷敏感,为现场管道检测提供了一定参考。

关键词:油气田管道 电磁涡流内检测 开挖验证 适用性评价

0引言:

管道内检测是管道定期检验的重要组成部分,也是管道本体维护指导数据的重要来源,进行管道内检测,对实现管道完整性管理,保障管道安全正常运行有重要意义[1]。电磁涡流内检测技术在各油气田中逐步开始应用,可检测出管道内金属腐蚀、凹陷、焊缝异常[2]等缺陷。且涡流内检测具有通过性高、对生产影响小、能适应低压差、低速度工况运行等优点。为了解管道内腐蚀状况、保障管道安全运行,某油气田利用涡流检测技术对所辖原油管道开展腐蚀检测技术应用试验,结合现场实际情况,选取某外输油管道开展涡流内检测应用工作,并对涡流内检测结果进行开挖验证,同时依据现行标准,对缺陷进行适用性评价[3]。

1涡流内检测

1.1 涡流内检测原理

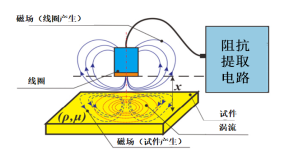

当导体处在变化着的磁场中或在磁场中运动时,由于电磁感应作用而在导体内产生的旋涡状流动电流被称为涡流[4]。与此同时,导体中的涡流也会产生自己的磁场,涡流磁场同样会与线圈发生电磁感应作用,进而在线圈上感生电压[5]。当导体中某些因素发生改变,如出现缺陷或电导率、磁导率、形状、尺寸发生变化时,将影响涡流的强度和分布,进而引起线圈感应电压的变化,通过测定线圈感应电压(即阻抗)变化而实现无损检测的方法就是涡流检测[6]。

图 1涡流检测原理示意图

1.2 涡流内检测实施流程

某外输油管道管线长度28.45km,管线规格Ф219mm×6mm,管道材质L245NS,设计压力2.5Mpa,发球压力0.65Mpa,收球压力0.51Mpa,输量范围403~460m³/d。该线于2016年建成投产,输送介质类型为含硫化氢原油。2023年4月对该管线进行电磁涡流内检测作业,涡流内检测实施流程如图2。

图2涡流内检测实施流程图

2内检测缺陷信息

涡流内检测数据分析与处理后,根据缺陷点缺陷类型及腐蚀情况以及所处周边环境,最后确认对3处缺陷进行开挖验证,开挖验证点位信息见表1、表2。

表1开挖验证开挖点位信息表

序号 | 标准特征类型 | 绝对距离/m | 上游环焊缝编号 | 距上游环焊缝距离/m | 距下游环焊缝距离/m | 管节长度/m |

KWD9 | 内部金属损失 | 10359.875 | 9310 | 2.992 | 9.018 | 12.01 |

KWD14 | 内部金属损失 | 11471.411 | 10280 | 6.365 | 5.359 | 12.088 |

KWD21 | 内部金属损失 | 16496.173 | 14650 | 1.201 | 10.679 | 11.882 |

表2开挖验证开挖点位位置信息表

序号 | 位置信息 | ||

X | Y | 埋深/m | |

KWD9 | 42**90.6740 | 45**478.9595 | 1.34 |

KWD14 | 42**58.2665 | 45**281.5427 | 1.7 |

KWD21 | 42**27.5994 | 45**280.1364 | 1.45 |

注:测量坐标系采用2000国家大地坐标[7]。

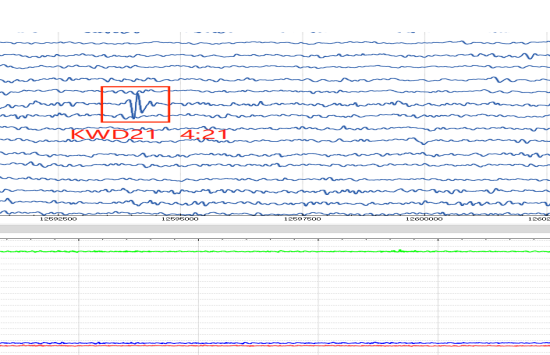

缺陷涡流信号见图2。

图3缺陷信号图

3现场开挖验证

按照电磁涡流内检测流程,对上述3处内检测数据进行开挖检测,从缺陷定位和缺陷量化两方面对比内检测数据和开挖检测数据,系统验证涡流内检测器的性能规格和涡流内检测数据量化的准确性和可信度[8]。

3.1 涡流检测数据与开挖实测数据对比

通过RTK将涡流内检测位置信息进行现场开挖,记录缺陷位置信息,结果如表3

表3 缺陷定位对比表

缺陷编号 | 参考焊缝编号 | 数据来源 | 特征与参考环焊缝的距离(m) | 时钟位置 |

KWD9 | 9310 | 涡流检测 | 2.99 | 7:20 |

开挖实测 | 2.97 | 7:00 | ||

KWD14 | 10280 | 涡流检测 | 6.365 | 5:30 |

开挖实测 | 6.325 | 5:50 | ||

KWD21 | 14650 | 涡流检测 | 1.201 | 6:20 |

开挖实测 | 1.215 | 5:50 |

将表面处理干净后,采用超声波测厚仪测量缺陷尺寸。缺陷量化对比结果如表4。

表4 缺陷量化对比表

缺陷编号 | 数据来源 | 缺陷深度(%wt) | 缺陷长度(mm) | 缺陷宽度(mm) | 减薄深度(mm) |

KWD9 | 涡流检测 | 52.67 | 42 | 16 | 3.16 |

开挖实测 | 58.33 | 30 | 20 | 3.5 | |

误差 | -5.66 | 12 | -4 | -0.34 | |

KWD14 | 涡流检测 | 30.33 | 32 | 16 | 1.82 |

开挖实测 | 23.66 | 45 | 23 | 1.42 | |

误差 | 6.67 | -13 | -7 | 0.4 | |

KWD21 | 涡流检测 | 17 | 40 | 16 | 1.02 |

开挖实测 | 14.83 | 42 | 30 | 0.89 | |

误差 | 2.17 | -2 | -14 | 0.13 |

表中“-”表示涡流检测数据比开挖现场实测数据偏小。

3.4内检测数据可靠性验证

3.4.1缺陷定位精度评价

电磁涡流内检测技术区别于传统内检测技术未设置定标点,而是采用先进的管道数字化技术将特征的位置信息坐标化,因此电磁涡流内检测轴向定位精度可分为参考焊缝定位误差以及特征相对参考环焊缝距离误差,开挖点位焊缝定位误差结果见表5,特征相对参考环焊缝距离偏差结果见表6。

表5 参考焊缝定位误差对比表

缺陷编号 | 参考焊缝编号 | 开挖验证位置信息 | 内检测位置信息 | 偏差/m | ||

X | Y | X | Y | |||

KWD9 | 9310 | 42*87.6572 | 45*480.0770 | 42*87.9000 | 45*480.0674 | 0.24 |

KWD14 | 10280 | 42*52.7044 | 45*282.9900 | 42*52.1433 | 45*283.2243 | 0.61 |

KWD21 | 14650 | 42*26.3432 | 45*279.7910 | 42*26.4069 | 45*279.9834 | 0.2 |

表6 特征相对参考焊缝距离偏差对比表

缺陷编号 | 内检测绝对里程(m) | 参考焊缝编号 | 数据来源 | 特征与参考环焊缝的距离(m) | 偏差/m |

KWD9 | 10359.875 | 9310 | 涡流检测 | 2.99 | 0.02 |

开挖实测 | 2.97 | ||||

KWD14 | 11471.411 | 10280 | 涡流检测 | 6.365 | 0.04 |

开挖实测 | 6.325 | ||||

KWD21 | 16496.173 | 14650 | 涡流检测 | 1.201 | 0.014 |

开挖实测 | 1.215 |

(1)参考焊缝定位精度分析

依据表5参考焊缝定位结果对比表分析,本次开挖验证点共涉及3条焊缝开挖定位,焊缝编号分别为9310、10280、14650,定位偏差分别为0.24m、0.61m、0.2m,平均定位偏差为0.384m,平均偏差小于1m,符合现场开挖验证数据使用要求。

(2)特征相对参考焊缝定位精度分析

依据表6特征相对参考焊缝测量距离对比表,本次开挖验证点涉及3个缺陷,编号分别为KWD9、KWD14、KWD21,缺陷相对参考焊缝偏差最小为0.014m,最大偏差为0.04m,平均偏差为0.024m,符合标准要求。

3.4.2缺陷尺寸量化精度评价

为直观地对比内检测器及现场开挖检测的体积型缺陷测量结果,可绘制缺陷深度、长度、宽度一致性统计图,分析内检测器的缺陷尺寸测量性能[9]。如果缺陷点分布在一致线左侧,表明涡流检测缺陷数据比开挖实测数据偏小,由于缺陷尺寸量化不足,可能造成部分严重缺陷被漏判或低估,影响管道运行安全评价[10]。如果缺陷点分布在一致线右侧,表明涡流检测缺陷数据比开挖实测数据偏大,这种偏保守的结果尽管能够引起管道运营方的管理重视,但也会带来额外的运维费用。

现场开挖验证中检出3处金属腐蚀,验证了涡流内检测数据的可靠性,准确性偏差详见下表7。

表7 开挖验证点尺寸测量结果对比表

缺陷编号 | 数据来源 | 缺陷深度(%wt) | 缺陷长度(mm) | 缺陷宽度(mm) | 减薄深度(mm) |

KWD9 | 涡流检测 | 52.67 | 42 | 16 | 3.16 |

开挖实测 | 58.33 | 30 | 20 | 3.5 | |

误差 | -5.66 | 12 | -4 | -0.34 | |

KWD14 | 涡流检测 | 30.33 | 32 | 16 | 1.82 |

开挖实测 | 23.66 | 45 | 23 | 1.42 | |

误差 | 6.67 | -13 | -7 | 0.4 | |

KWD21 | 涡流检测 | 17 | 40 | 16 | 1.02 |

开挖实测 | 14.83 | 42 | 30 | 0.89 | |

误差 | 2.17 | -2 | -14 | 0.13 |

表中“-”表示涡流检测数据比开挖现场实测数据偏小。

1)缺陷深度量化精度评价

本次开挖验证3处缺陷深度量化精度评价结果见表8。

表8电磁涡流内检测缺陷深度量化精度评价表

编号 | 开挖点 | 内检测 | 缺陷分型 | 深度偏差 | 深度偏差 | 评价结论 |

类型 | 绝对里程 | 规定值 | 计算值 | |||

(m) | (%wt) | (%wt) | ||||

KWD9 | 金属损失 | 10359.875 | 金属损失 | ±25 | 5.66 | 符合标准 |

KWD14 | 金属损失 | 11471.411 | 金属损失 | ±25 | 6.67 | 符合标准 |

KWD21 | 金属损失 | 16496.173 | 金属损失 | ±25 | 2.17 | 符合标准 |

2)缺陷长度量化精度评价

电磁涡流内检测缺陷长度量化精度的规定值为90%可信度下±15mm,本次开挖验证3处金属损失缺陷长度量化精度评价结果见表9。

表9电磁涡流内检测缺陷长度量化精度评价表

编号 | 开挖点 | 内检测 | 缺陷分型 | 长度偏差 | 长度偏差 | 评价结论 |

类型 | 绝对里程 | 规定值 | 计算值 | |||

(m) | (mm) | (mm) | ||||

KWD9 | 金属损失 | 10359.875 | 金属损失 | ±15 | 12 | 符合标准 |

KWD14 | 金属损失 | 11471.411 | 金属损失 | ±15 | 13 | 符合标准 |

KWD21 | 金属损失 | 16496.173 | 金属损失 | ±15 | 2 | 符合标准 |

3)缺陷宽度量化精度评价

电磁涡流内检测缺陷长度量化精度的规定值为90%可信度下±20mm,本次开挖验证3处缺陷宽度量化精度评价结果见表10。

表10电磁涡流内检测缺陷宽度量化精度评价表

编号 | 开挖点 | 内检测 | 缺陷分型 | 长度偏差 | 长度偏差 | 评价结论 |

类型 | 绝对里程 | 规定值 | 计算值 | |||

(m) | (mm) | (mm) | ||||

KWD9 | 金属损失 | 10359.875 | 金属损失 | ±15 | 12 | 符合标准 |

KWD14 | 金属损失 | 11471.411 | 金属损失 | ±15 | 13 | 符合标准 |

KWD21 | 金属损失 | 16496.173 | 金属损失 | ±15 | 2 | 符合标准 |

4结论

1、本次对新垦外输油管道现场开挖验证,通过现场测量得出以下结论:

(1)缺陷识别能力:开挖验证缺陷3处在现场开挖验证中被检出,缺陷检出符合率为100%,满足涡流检测器性能要求。

(2)缺陷定位精度:开挖验证缺陷对参考焊缝偏差最小为0.20m,最大偏差为0.61m,平均偏差为0.35m,符合检测数据现场开挖验证使用要求。

(3)缺陷深度量化精度:开挖验证缺陷深度偏差最小为2.17%wt,最大偏差为6.67%wt,平均偏差为4.83%wt。

(4)缺陷长度量化精度:缺陷长度量化偏差最小为2mm,最大13mm,平均偏差为9mm,整体满足检测器性能要求。

(5)缺陷宽度量化精度:开挖验证缺陷宽度量化偏差最小为4mm,最大为7mm,平均偏差为4.66mm,整体满足检测器的性能指标要求。

综上所述,本次3处缺陷现场开挖验证结果显示本次涡流内检测项目数据质量良好,满足涡流检测精度要求。

2、依据内检测数据和现场验证数据对现有缺陷进行适用性评价,现有缺陷在当前状态下为可接受的金属腐蚀缺陷。

3、此次输油管道涡流内检测验证了涡流检测在输油管道的可靠性及准确性,展现了涡流内检测技术的广阔前景。考虑到开挖的量较少,仍存在一定偶发因素。在今后进行更多涡流内检测和开挖验证作业,增加内检测数据对比分析的数据库容量,进一步提高涡流内检测缺陷量化精度。

参考文献

[1]王宝超.基于电涡流传感技术的管道变形检测方法研究与设备研制.2020.机械科学研究总院,PhD dissertation.

[2]杨雨沛.基于差分平面涡流传感器的管道缺陷内检测技术研究.2022.电子科技大学,MA thesis.

[3]丁舒婷.含腐蚀缺陷油气管道适用性评价研究进展.2017.南京工业大学.

[4]张国骥.基于电磁信号探测的吸波涂层无损检测实现.2021.电子科技大学,MA thesis.

[5]陈望飞.基于涡流检测的金属厚度和电导率测量技术研究.2022.兰州大学,MA thesis.

[6]郭伟.一种基于EMAT与PECT机理层复合的无损检测方法研究.2020.电子科技大学,MA thesis.

[7]方勋农.2000国家大地坐标系坐标转换精度检测.2020.湖北省测绘局.

[8]阙永彬.管道内检测缺陷尺寸量化精度的可靠性评价方法.2020.中国石油西部管道有限责任公司.

[9]尹景慧.埕海油田原油外输管道完整性评价研究.2022.西安石油大学,MA thesis.

[10]孙明明.腐蚀管道失效压力评价方法及可靠度研究.2021.大连理工大学,PhD dissertation.

![]()