中车大连机车车辆有限公司 辽宁大连 116022

摘 要 介绍了HXD3型电力机车车轮装置的结构及压装步骤;车辆检查工在车轮压装过程中,各种尺寸参数的测量,压装曲线分析;根据修程的不同,对于C4、C5修及C6修的HXD3型电力机车车轮压装相关尺寸参数的研究情况,提出了HXD3型电力机车车轮压装时应注意的问题。

关键词 HXD3型电力机车轮对装置 轮对压装 压装步骤 曲线分析

前言

HXD3型电力机车是中国铁路的主力牵引机车之一,其车轮压装技术是确保机车安全、稳定运行的关键。HXD3型电力机车车轮压装是一项复杂而重要的工作。 本文将对HXD3型电力机车车轮压装的过程进行分析,包括压装过程中的注意事项和安全措施、压装后的检查和维护等内容。通过对这些问题的分析和讨论,以期为HXD3型电力机车车轮压装工作提供一些有益的参考和建议。

1 轮对结构及尺寸参数

1.1HXD3 型电力机车轮对的车轴采用JZ2钢的实心轴,车轮为J11或J2的整体辗钢材质。

1.2轮座直径(H1为齿侧,H2为非尺侧)原形尺寸: φ252.35mm~φ252.39mm,下座尺寸:φ251.35mm~φ251.39mm;轮座粗糙度Ra≤1.6。

1.3轮毂内径(L1为齿侧,L2为非尺侧)原形尺寸:φ252.02mm~φ252.13mm,下座尺寸:φ251.02mm~φ251.13mm;内孔粗糙度Ra≤3.2。

1.4过盈量:车轮与车轴过盈量(H1-L1,H2-L2)即轮轴过盈量为:0.26 ~ 0.33mm。

1.5检修车轮滚动圆直径(D1,D2)为≥1200mm(新造车轮尺寸为1250mm)两侧车轮滚动圆差值的绝对值(D1-D2)≤1。

1.6 轮对内侧面距防尘座外端面距离的差(轮位差,即为L3-L4)≤1

。

1.7 轮对内侧距:未负载状态为1353 +0.5/-1 mm(机车落成后为 1353±3mm)。

1.8 车轮踏面径向跳动H≤0.3

1.9 车轮内侧端面跳动G≤1

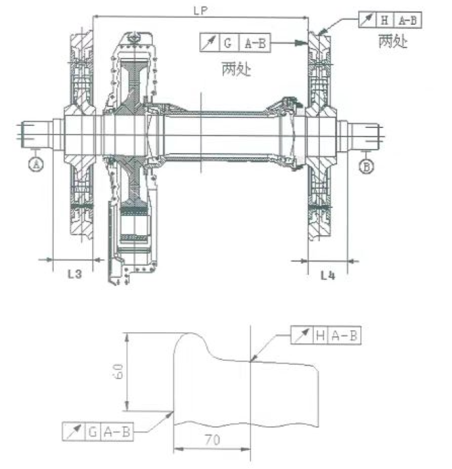

轮对结构及对应尺寸详见图1、图2。

图1

图2

2 轮对压装步骤及检查注意事项.

2.1 用吊带将驱动装置吊运至轮对压装整备工装,放置驱动装置。

需检查:吊带,吊钩,轮对压装整备工装是否安全可靠,吊运过程中不能发生磕碰,缓慢放置。

2.2量具校核:开工前检查所有工卡量具。

检查要求:所有工卡量具的合格证有效日期,确认未超期。用校正杆校核外径千分尺,用标准环校核内径千分尺,用标准圆校核滚动圆尺,用内侧距量杆校核轮对内侧距尺。

2.3 测量前要求:测量前,车轴,车轮应在同一环境条件下放置12小时以上,轮座外径和毂孔内径应在同一环境下测量。

检查要求:确保测量环境条件相同,确保测量前表面洁净。

2.4测量轮座外径:使用外径千分尺按“两截面四点”法测量车轴轮座外径要求尺寸为φ251.35~ф252.39mm(防分离),同时保证圆柱度符合限度要求。

检查要求:测量时需佩戴手套,不能直接用手接触量具。确保轮座外径及圆柱度符合限度要求。确保三检制记录的及时准确填写。

2.5测量轮座表面粗糙度:使用粗糙度测量仪测量轮座表面粗糙度,要求Ra≤1.6。测量车轮滚动圆直径:使用轮径测量仪按照120°x3均布选取三点测量车轮滚动圆直径。三点测量平均值为最终尺寸,并填写在记录中。

2.6测量轮毂孔内径:使用内径千分尺按“两截面四点”法测量车轮轮毂孔内径尺寸,要求尺寸为φ251.02mm~φ252.13mm,同时保证圆柱度符合限度要求。

检查要求:测量时需佩戴手套,不能直接用手接触量具。确保车轮轮毂内径及圆柱度符合限度要求,使用φ250~φ275mm内径千分尺测量。确保三检制记录的及时准确填写。

2.7测量车轮内孔粗糙度:使用粗糙度测量仪测量车轮内孔粗糙度,要求表面粗糙度Ra≤3.2。

轮轴选配:根据测量的轮毂内径尺寸和轮座外径尺寸,以及毂孔内径与轮座外径过盈量范围要求0.26~0.33mm(防分离),进行选配。

滚动圆直径差值要求:C6修满足同轴两侧车轮滚动圆直径尺寸之差≤0.5mm外。

2.8外观检查车轴,修整车轴轮座:转动车轴,按需使用锉刀、砂纸、油石打磨修整车轴轮座,直至用手触摸时无高点为止。

检查要求:外观确保车轴轮座无缺陷,修整车轴轮座确保表面质量满足压装要求。砂纸需使用100目。

2.9吊运车轮,车轮内侧面涂抹防锈油。

外观检查车轮:目视检查车轮内孔,要求无锈蚀磕碰等缺陷,否则进行修整车轮内孔。

2.10修整车轮内孔:按需用锉刀、带轴砂布轮(或砂纸)、油石打磨修整车轮内孔、油沟、注油口及两端倒角,直至用手触摸时无高点为止,用风嘴吹净注油孔内杂质。清洁:使用无毛毛巾、清洗剂擦净车轴轮座与车轮内孔,以无毛毛巾擦拭后毛巾上无油污为合格。

2.11轮座表面涂抹植物油:均匀薄薄一层。套装导向套:安装在轴颈上,用无毛毛巾擦净导向套。

2.12车轮内孔表面涂抹植物油,套装车轮。使用激光装置检查两个车轮静不平衡位置。

2.13安装高压油管接头:使用生料带缠绕,用扳手把紧。

2.14吊运驱动装置至压力机支撑台。检查要求:缓慢吊运,吊具完好无破损。

同时,每天开工前MAE轮对压装机需要开机执行自检,完成校尺,方可使用。还需检查油泵油表,油泵储油量。

2.15移动平台:驱动装置移动至指定位置,准备压装。安装油管,输入信息。

2.16压装过程监督:压装过程中确认压力机光帘区域无人穿行。

注油压装:按照压装机操作规程对车轮进行压装,油压不超过170MPa。先压装非齿端车轮,再压装齿端车轮。边压装边观察压装曲线,高压油泵启动前曲线呈现斜向攀升,当压装到油沟时,打开高压油泵开关,油缸继续前进,此时曲线随着距离的增加,压力逐渐下降,轮对压装终止压力不超过196KN;如果曲线呈平线或者突然升高应暂停压装,并检查是否泄露或压力达不到工艺要求。

2.17测量轮对内侧距:满足φ1352.0mm-φ1353.5mm。、

检查压力曲线:按照TB/T1463《机车轮对组装技术条件》对压力曲线进行判断,“合格的压力曲线应是未注油时压力随压入距离增大而逐渐上升,注油后压力随压入距离增大而逐渐下降,终止时压入力为最小,且≤196kN。在注油压装过程中允许注油油压在规定范围内波动。轮对注油压装时允许压力机中途停顿。压装后不限停留时间,允许自由调整内侧距”。

2.18若轮对内侧距不在要求范围内,使用千斤顶对车轮注油调整内侧距,使用扳手调整,直至内侧距满足要求。打印压力曲线,并签章确认。使用扳手将油管从高压油管接头安装部位拆下。

2.19将驱动装置吊运回整备工装,拆卸导向套及高压油管接头。安装M20*1.5车轮注油孔防护堵。

2.20转动车轴,使用轮对内侧距尺测量轮对内侧距,车轴每转动120°测量一次,共测量三次取平均值,内侧距LP在1352.3~1353.2mm(内控)范围内,且三点所测量数值之差的绝对值不大于1mm为合格。

使用轮位差尺测量轮对轮位差,即L3-L4不大于1mm为合格。

2.21测量车轮踏面径向跳动H≤0.3mm为合格,测量车轮内侧面端面跳动G≤1mm为合格。见图2。

2.22压力试验:每台车反压一个轮对,反压试验必须在车轮压桩完成后四小时以上才能进行。反压3次,每次10秒不得松动,车轮不能有任何位移。最终打印圧力曲线,签章确认。完成三检制记录的填写。

2.23压装好车轮的驱动装置转运至存放区后,使用防锈油对车轮外侧面进行均匀涂抹,避免抹到踏面和制动盘。

3 曲线分析

在C4,C5,C6修轮对压装过程中,曲线的判断是很关键的一项。在此附上中华人民共和国铁道行业标准TB/T 1463-2015 机车轮对组装技术条件中,各类典型的注油压装曲线示例图。

3.1合格曲线

合格曲线图例

3.2不合格曲线

不合格曲线图例

结合以上曲线总结:毂孔表面结构,注油压装定位基准,形位公差,油泵供油四个因素,决定了曲线是否能够满足图样要求。所以在压轮工作中,一定要按照工艺执行。

结束语:

HXD3型电力机车车轮压装工艺在机车制造中占有重要地位,其质量的好坏直接影响到机车的安全性和可靠性。因此,在HXD3型电力机车制造过程中,对车轮压装工艺要严格按照产品标准要求进行,并结合实际情况进行不断优化改进。

参考文献

[1] 中华人民共和国铁道行业标准TB/T 1463-2015 机车轮对组装技术条件 ICS45.060 S33

[2]白国新,王伟峰;HXD3型电力机车车轮压装方案研究[J].铁道车辆与轨道技术,2014,(02):16-20.

[3]《HXD3型电力机车轮对压装操作规程》

[4]佘猷.HXD_3型电力机车车轮压装概述[J].减速顶与调速技术,2021(03):20-22.

![]()