徐州重型机械有限公司 江苏省徐州市 221000

摘要:针对箱形臂架上液压油管支座焊缝开裂的问题,采用等效结构应力法的手段对焊缝疲劳寿命进行评估分析。首先分别采用shell单元和四面体单元、六面体单元对箱形臂架液压油管支座附件焊接结构进行离散,并利用Fesafe中Verity模块进行焊缝疲劳寿命评估,对比分析三种网格类型对应力和疲劳寿命计算精度的影响,并针对焊缝开裂的问题进行分析及结构优化。结果表明:三种单元类型静强度计算获得应力分布趋势一致,但shell单元模型最危险位置不合理,通过对焊缝布置位置进行优化,焊缝的疲劳寿命分别提升15.3倍及213倍。

关键词:单元类型;计算精度;疲劳寿命;固定附件

中图分类号:TG405文献标识码:A

0 引言

焊接结构由于焊缝处存在应力集中、焊缝缺陷和残余应力,这些焊接工艺特点决定了焊接接头的疲劳强度一般都低于母材[1],这样大多数焊接结构在实际使用过程中的疲劳破坏多发生在焊缝处,所以焊接结构设计时除静强度校核外,有必要进行疲劳设计。现在比较常用的焊缝疲劳寿命评估方法有名义应力法[2]、热点应力法[3]、等效结构应力法[4]。

工程机械具备工作环境恶劣、工作载荷变化复杂的特点,会导致装备产生疲劳失效。随车工程机械行业的国际化,设计者提出了以寿命为目的的抗疲劳设计方法,大大的提高了疲劳强度,延长产品寿命,安全性和耐久性[5]。但是设计者对盖板、支架等许多非承载的附件关注较少,焊接附件开裂,裂纹在主要结构件上进行扩展导致失效。本文以工程箱形臂架箱形臂架安装液压管线的支座附件为研究对象,如图1所示,针对支座附件在使用过程中发生开裂的问题,采用有限元手段分析液压油管支座的静强度和疲劳行为,查找开裂原因并提出结构修改建议。

图1 支座焊缝开裂

1 有限元模型建立

1.1 模型简化与网格划分

本文以箱体臂架液压油管支座焊接为例进行分析,为降低工作量,提升仿真效率,对模型进行简化,提取箱体顶板上安装的液压油管固定支座为研究对象进行建模分析。在PROE 中建立构件及焊缝的几何模型,在Hyper mesh中采用shell单元、四面体单元、六面体单元分别对模型进行网格划分,网格模型见图2所示。

图2 网格模型

1.2材料属性及边界条件设置

箱形臂架承受循环弯曲载荷,在箱形臂架左端面进行全约束,右端面施加集中力F以模拟臂架承受弯曲载荷服役工况,F=100000N,载荷比设为[0,1],材料选择普通钢Q355,具体参数见表1。

表1 材料参数表

材料名称 | 弹性模量/ MPa | 泊松比 | 密度/Kg/m3 | 抗拉强度/MPa | 屈服强度/MPa |

Q355 | 2.1E5 | 0.3 | 7850 | 540 | 355 |

2 计算结果分析

2.1不同网格类型对应力计算精度的影响

将上述的模型在abaqus软件进行计算,并查看应力和寿命云图。Shell单元、四面体单元和六面体单元网格模型静力计算获得应力云图见图3所示,从图3中可看出三种模型下应力分布趋势一致,最大的应力位置出现在约束的位置,提取最大应力结果见表2,从表中可以看出,Shell单元网格模型计算结果较实体单元的偏小;与六面体单元相比,Shell单元网格模型计算结果相对误差超过37%,而四面体单元网格模型计算结果相对误差仅为1%,故实体单元网格模型计算较为准确。六面体网格模型计算获得米塞斯应力为161MPa,远小于材料的屈服强度,支座上仅承受液压油管重量,并不会超载引起破坏,应力计算结果同时印证这一点。

表2 三种单元类型网格模型对应的米塞斯应力

单元类型 | Shell单元 | 四面体单元 | 六面体单元 |

米塞斯应力/MPa | 101.4 | 159.3 | 161.0 |

(a)shell单元 (b)四面体单元 (c)六面体单元

图3 米塞斯应力云图

2.2不同网格类型对焊缝疲劳寿命计算精度的影响

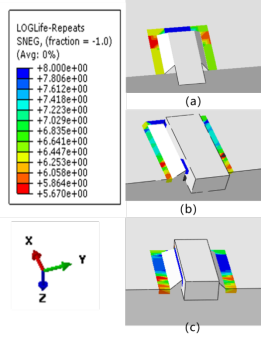

将上述获得应力结果导入至Fesafe软件verify模块中进行焊缝疲劳寿命的计算,采用中值主SN曲线,Shell单元、四面体单元和六面体单元网格模型获得焊缝疲劳寿命云图见图4,获得的最短疲劳寿命见表3。从图4中可以看出,Shell单元危险位置并不在焊缝端部,与实际开裂位置不相符,四面体和六面体单元模拟计算危险位置均位于焊缝端部,实体单元模型计算结果与实际情况相符,故采用六面体单元网格继续结构改进方案仿真。

(a)shell单元 (b)四面体单元 (c)六面体单元

图4 疲劳寿命云图

表3 三种单元类型网格模型对应的最小疲劳寿命

单元类型 | Shell单元 | 四面体单元 | 六面体单元 |

疲劳寿命(循环次数) | 467801 | 455532 | 467735 |

3结构改进方案对比分析

根据上述模型的计算结果可知,结构中最危险的位置是处于顶板焊缝的端部。参考AWS1.1及箱型的受力情况,考虑以下两种方案:(a)支座位于顶板,且焊缝回缩至侧板以内,即焊缝与板材边缘留有一段的距离,让焊缝收弧阶段原来板材的边缘;(b)将油管支座放置在侧板上,使焊缝的位置处于弯矩最小的位置。两种方案对应的焊缝疲劳寿命云图如图5所示。由图中可以看出,方案(a)循环次数可达到7176254次,与原方案相比,寿命提升1

5.3倍,方案(b)寿命均为1E8次,没有损伤,寿命原方案相比提升213倍。

由此可见,将结构布置在箱型结构的顶部,同时焊缝延伸至侧板端面的设计十分不合理。为了避免油管支座影响结构的整体寿命,可以考虑将油管支座放在侧板的位置。

(a)改进方案a及焊缝疲劳寿命云图

(b)改进方案b及焊缝寿命云图

图5 改进方案对比情况

4 结论

(1)三种单元类型网格模型静强度计算获得应力分布趋势一致。但是基于等效结构应力法获得疲劳寿命有偏差,相比于实体单元,shell单元模型计算结果偏差严重,最危险位置不合理。

(2)结构承受循环弯曲载荷时,支座简化模型的最危险位置为支座的焊缝端部,当支座仍然位于顶板时,将焊缝端部从侧板端面调整至侧板以内,使焊缝收弧位置远离侧板边缘,循环次数从钢结构改进前的467735次提高到7176254次,疲劳寿命提升15.3倍。

(3)该液压油管支座焊缝失效模式为疲劳开裂,焊缝处于箱形臂架的顶板位置,处于高弯矩区,焊缝端部延伸至侧板对应的位置,处于高应力、大刚性区域。建议将油管支座的固定位置由顶板移至侧板,从而避免因附件影响整体结构件的疲劳寿命。

参考文献:

[1] 姚卫星. 结构疲劳寿命分析[M]. 北京:国际工业出版社,2003.

[2] ZHOU Zhangyi,LI Fu,BU Jiling.Study of fatigue strength assessment methods of welded structures based on nominal stress[J]. Diesel Locomotives,2017,(11):1-4.

[3] 王斌杰. 高速列车结构热点应力疲劳评定方法及应用研究[D]. 北京交通大学,2008.

[4]DONG P,PRAGER M,.OSAGE D. The Design Master S-N Curve in ASME VIV 2 Rewrite and Its Validations [J].Welding in the World,2007,51(56):53-63.

[5] 闫畅, 张玉双, 宋绪丁. 工程机械抗疲劳设计方法及意义[J]. 装备制造技术, 2015(2):3.