(中车永济电机有限公司 山西永济 044502)

摘要:本文通过分析矩形槽测速齿轮的工作原理,明确测速齿轮的加工重点与难点。根据测速齿轮的特点制定工艺流程和加工方式。不同加工方式的可实现的齿槽的精度不同。

关键词:测速齿轮;加工方式;线切割

Discussion on the Technological Process and Processing Method of Rectangular Groove Speed Measuring Gear

Zhang Erhua

(CRRC Yongji Electric Co.,Ltd,Shanxi Yongji,044502,China)

Abstract: This article analyzes the working principle of rectangular slot tachometry gears. Clarify the processing focus and difficulties of speed measuring gears. According to the characteristics of the speed measuring gear, the process flow and processing method are formulated. The accuracy of the achievable cogging is different depending on the processing method.

Key words: Speed measuring gear; Processing method; Wire cutting

1概述

测速齿轮是一种与速度传感器配合使用,安装在电机转子或其他回转部件上,用于检测转子或回转部件旋转速度的齿轮。测速齿轮在旋转过程中,轮齿和齿槽会依次交替通过速度传感器,速度传感器会产生脉冲信号,测速系统会对这种脉冲信号进行信号采集和处理,最终会转化为转速信号。随着工业发展和转速控制精度要求的提高,对测速齿轮加工精度的要求也逐年提高。本文主要讨论的是一种与非接触电磁式速度传感器配合工作的矩形槽测速齿轮的高精度工艺流程和加工方式。

2工作原理

为了使测速齿轮充分满足图纸要求和使用要求,制定合理的工艺流程,需要对这种矩形槽测速齿轮的工作原理进行了解。

非接触电磁式速度传感器工作原理是传感器能与测速齿轮产生电磁感应,轮齿与齿槽会产生不同强度的电磁场,速度传感器利用电路芯片实现磁场强度识别,当电磁场强度高于设定的磁场阈值时,速度传感器输出高电平信号,低于设定的磁场阈值时,速度传感器输出低电平信号,从而形成脉冲信号。设定的磁场阈值一般为轮齿两侧齿面的某一位置正对速度传感器时的磁场强度。通过计算脉冲信号的时间长度,结合测速齿轮的齿数,可计算出旋转部件的转速。测速工作原理示意图见图1。

图1 测速工作原理示意图

由于矩形槽测速齿轮的齿槽为矩形,轮齿到齿槽的齿面坡度变化相较梯形槽或渐开线槽更为“陡峭”,配合速度传感器的电磁感应现象更为明显,因此矩形槽的宽度尺寸比深度尺寸更重要。由于速度传感器输出脉冲信号的时长是计算转速信号的关键,在高精度转速控制要求中,测速齿轮的齿槽均匀性也很重要。矩形槽测速齿轮结构示意图见图2

图2 矩形槽测速齿轮结构示意图 图3测速齿轮结构示意图

3工艺流程

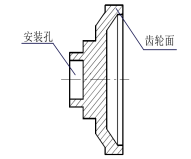

测速齿轮是一个回转件,一端是安装孔与转轴连接,一端是齿轮面。通过工艺流程分析,总共需要四个大步骤。第一步对测速齿轮毛坯整体进行粗加工。第二步用三爪撑住齿轮面内孔进行精加工,关键点是需要保证安装孔与齿轮面外径同轴度。第三步用工装固定测速齿轮,以精加工后的安装孔为基准,加工测速齿轮轴向的孔。第四步,用工装固定测速齿轮,对齿轮轮齿进行加工,完成产品加工。

4工艺方式

通过工艺流程分析可知,综合考虑经济性、设备能力等条件,完成工艺方式的确认。第一步粗车使用普通车床完成加工。第二步精车使用数控车床完成,通过2次装夹完成精加工,保证安装孔内圆和齿轮面外圆的同轴精度。第三步使用数控铣床,基于精车的圆心基准,对轴向孔进行加工。第四步矩形槽轮齿的齿形加工是测速齿轮加工的重点与难点,根据测速齿轮工作原理分析可知,齿槽宽度尺寸、齿槽均匀性是关键点。由于齿槽宽度尺寸精度为0.08mm,为保证加工精度,使用线切割方法完成加工。线切割主要有两种方法进行成型,现逐一进行分析。

4.1分度盘式加工

此加工方法是利用等分分度盘完成加工,分度盘逐齿进行角度旋转,线切割按照“口”字形进行走丝加工。第一步将测速齿轮与分度盘固定,使用工装保证工件与分度盘同心。第二步分度盘逐齿旋转,每旋转一次,线切割按照“口”字形进行走丝一次,逐一完成齿形加工。第三步,测量第一槽与最后一槽之间的齿宽,若在尺寸范围内,则测速齿轮加工完成。

|

|

图4 分度盘图示 | 图5 线切割走丝路径图示 |

对该加工方法的加工精度进行分析。从5M1E方面分析,影响测速齿轮齿部加工精度的主要因素为设备的精度,定位方式,线切割参数等。

(1)设备精度

旋转工作台设备的设计精度是0.001mm,满足加工要求。使用千分表打表检测设备X轴、Y轴移动精度,设备实际精度满足要求,检测数据见表1。使用检测工装,让分度盘旋转360°,校核转台重复定位精度,满足要求,检测数据见表2。

表1 设备移动精度(mm)

设备编号 | X轴重复定位精度 | X轴反向间隙 | Y轴重复定位精度 | Y轴反向间隙 |

1 | 0.01 | 0 | 0 | 0 |

2 | 0.01 | 0 | 0.01 | 0 |

3 | 0.01 | 0.002 | 0.01 | 0 |

表2 设备旋转精度(mm)

序号 | 1 | 2 | 3 | 4 | 5 |

实测数据 | 0.004 | 0 | -0.002 | 0 | -0.004 |

序号 | 6 | 7 | 8 | 9 | 10 |

实测数据 | 0 | -0.002 | 0.002 | 0.002 | 0 |

测速齿轮2个轮齿的中心夹角角度有4位小数精度,但分度盘旋转精度仅有3位。采用隔齿校对的方法进行修正,结合齿轮的外径,偏差精度约为0.002mm,不影响加工精度。

(2)定位方式

采用同心定位方式,用塞尺检测工装和工件的间隙,一圈检测6处,检测间隙在公差范围内认为同心,压紧工件。此时最大偏心为0.025mm,结合齿轮的外径,偏差精度约为0.0017mm,不影响加工精度。

(3)线切割参数

测量新的钼丝直径为Φ0.18mm,测量旧钼丝直径为Φ0.15,为减小钼丝磨损造成的尺寸影响,规定钼丝直径的检查频次,和钼丝更换后的刀具补偿方法。

综上,分度盘式加工方法缺点是对分度盘要求精度很高,加工一定批次测速齿轮后,需重新校对分度盘设备精度,设备维护要求较高。优点是加工过程依靠设备保证,自动化程度高,加工效率高。

4.2坐标式加工

此加工方法是利用数控线切割走丝坐标成形完成加工,将测速齿轮理论轮廓输入机床并模拟走丝路径,利用X轴、Y轴两轴联动实现模拟走丝路径完成加工。第一步使用六卡爪将测速齿轮与机床固定,使用工装保证工件与机床加工初始位置固定。第二步按照模拟路径完成走丝加工,由于固定用卡爪与走丝路径干涉,需依次松开、紧固其中两卡爪,分若干次完成整体加工。第三步,测量第一槽与最后一槽之间的齿宽,若在尺寸范围内,则测速齿轮加工完成。

|

|

图6 设备图示 | 图7 工件固定图示 |

对该加工方法的加工精度进行分析。从5M1E方面分析,影响测速齿轮齿部加工精度的主要因素为设备的精度,定位方式,线切割参数等。

(1)设备精度

旋转工作台设备的设计精度是0.001mm,满足加工要求。使用千分表打表检测设备X轴、Y轴移动精度,XY两轴联动斜插定位精度,设备实际精度满足要求,检测数据见表3。

表3 设备移动精度(mm)

测量次数 | 1 | 2 | 3 | 4 | 5 |

X方向定位精度 | 0.002 | 0.004 | 0.002 | 0.002 | 0.004 |

Y方向定位精度 | 0.004 | 0.002 | 0.002 | 0.004 | 0.002 |

XY斜插定位精度 | 0.006 | 0.004 | 0.006 | 0.004 | 0.006 |

(2)定位方式和线切割参数

同分度盘式加工,此处工艺方式基本一致。

综上,坐标式加工方法缺点是在加工过程中需人工拆装卡爪,加工效率较低。优点是加工精度仅依赖两轴联动,对机床校对的要求较低,长期加工设备易维护。

5小结

在实际测速齿轮制造加工过程中,两种加工方式均有应用,加工方式依赖各企业的人员和设备能力,需总结工艺方法特点,形成适合企业自身的加工方式和设备维护方式。

1/4