![]()

![]()

亚普汽车部件股份有限公司 研究开发中心 江苏省扬州市 225009

摘要:本论文针对如何降低塑料燃油箱阀门排放,提出阀门材料和结构的方案,增加燃油碳氢分子从阀门本体渗透到外界的难度,以致降低阀门的碳氢排放量,助力汽车满足越来越苛刻的污染物排放要求,满足当前的汽车国六和未来国七排放要求。

关键词:塑料油箱,阀门,排放

The material and structure to reduce the permeation of vehicle plastic fuel tank valves

Abstract

In this paper, basing on how to reduce the permeation of vehicle plastic fuel tank valves, the proposal of valve material and structure are put forward, which can increase the difficulty of hydro-carbon permeation to outside from valve body, then it can restrict the valve permeation. Ultimately, it can be conducive for the vehicle to meet the more and more stringent permeation requirement, to meet the vehicle State VI permeation requirement currently and State VII in the future.

Key words

Plastic fuel tank, valve, permeation

前言

当前,针对国家的“双碳”目标,汽车行业想方设法提高塑料燃油系统的抗碳氢排放性能[1],塑料燃油系统的关键零部件阀门,包括加油进口阀、液位限制阀和工作排气阀等,这些阀门正常通过打孔焊接的方式焊接在油箱的外表面,如果阀门本体使用传统的HDPE(高密度聚乙烯)材料,通过这些阀门本体的碳氢排放量,会占整个油箱排放的60%左右。为抑制阀门本体的碳氢排放量,本论文通过提出多种不同性价比的阀门本体材料和结构方案,来实现此目的。

1技术目标

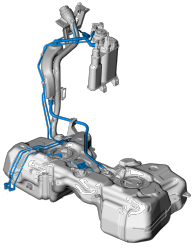

燃油系统,如图1,主要有油箱、加油管、阀门、碳罐、锁盖和底部油管组成,对于国六的排放要求,通过燃油系统的碳氢排放量分配,阀门排放的总和需要控制在每天40毫克碳氢排放以内[2],以油箱含有4只阀门计算,每只阀门需要控制在10毫克的碳氢排放以内。

图1

2技术方案

2.1 材料

首先,对于阀门和油箱焊接部分,需要和油箱同种材料HDPE(高密度聚乙烯),然而, HDPE的耐碳氢排放较差,通过国五阀门(纯HDPE法兰,直径60mm)实际测量碳氢排放值在30毫克左右,因此焊接部位需要依然使用HDPE,而非焊接部位的法兰,可以使用耐碳氢排放较好的塑料,通过表2的各种塑料耐碳氢排放的机理分析,选择高密度、高结晶度的塑料材料。

另外,低排放塑料的选择,同时考虑和HDPE双料成型的兼容性,尽可能使两种材料之间形成化学键连接,否则两种之间的结合形成间隙,碳氢容易通过间隙渗透排放出去。

综上,根据表1(塑料材料之间的化学链接效果研究),选定PA(聚酰胺)作为HDPE连接的对象,但为了更好的使两种材料有效分子交融,需要对焊接基体HDPE做一定PA的改性,而PA做一定的亲HDPE改性[3],使两者在加热的条件下,其化学键相互作用形成粘合,如图2.

表1

图2

2.2 结构方案

两种材料的机械结构方案同样重要,所谓的结构设计,需要达到两个目的,一是尽可能增加PA排放的壁厚,以提高PA部分的耐排放性能;二是尽快能增加两者结合界面的长度,以提高两者材料结合处的耐排放性能。达到碳氢分子由阀门内侧向外界扩散的难度。如图3和图4

![]()

![]()

![]()

![]()

图3:方案一图4:方案二

PA基体壁厚 | 结合路径长度 | 成本影响 | |

结构方案一 | 2.1mm | 11.5mm | 高:PA 75%;HDPE 25% |

结构方案二 | 3.0mm | 45mm | 低:PA 86%;HDPE 14% |

表2

根据表2,总体来说,方案一的耐排放性能较好,方案二的成本较低,因此可根据具体油箱对阀门的耐排放性能和成本要求,选择不同结构。

2.3成型工艺

用两者材料的二次包塑的热传导技术,在一次注塑后,尽快地注塑第二种材料,并将第二种材料的注塑热量传递到第一种材料,这样在两者的结合界面可达到一定温度[4],使其化学键相互融合后形成一定密封。所以,第一步:先注塑HDPE ,注塑加工温度大约200℃; 第二步: 迅速基于HDPE成型件快速注塑PA,加工温度大约240℃,快速使用PA的加工高温来加热开始冷却的HDPE表面,使HDPE成型件的表面温度提高进而增加表面分子链的活性,更好地使两者之间的化学键相互融合后形成一定密封。

3测试验证

如上分析,HDPE部分和PA部分的结合力,以及整体零件的耐排放性能,是此技术的重要技术指标,使用如图5的拉脱力测试方法;如图6创新的耐排放测试方法,将多个“焊接塑料件”(即本文的阀门法兰)串联测试,提高耐排放测试的精度。

图5图6

4、总结

为满足汽车塑料油箱阀门的耐碳氢排放要求,本文提出了阀门法兰的材料、结构和成型工艺的技术方案,并且简述了相关试验验证方案。

参考文献:

[1]张盛运.满足国六排放标准的某乘用车燃油系统设计研究[J]. 汽车工业, 2020(8); 18[2]陈强1黄卫华2 .浅析应对国Ⅵ排放标准的塑料燃油箱[J].客车技术研究, 2017(5);3

[3]杨挺.汽车工业中塑料材料应用的现状及展望[J].化工新型材料, 2013(5);41

[4]苗盈.双色注塑成型工艺参数多目标优化[J].塑料工程, 2020(8);2-3

翁益明(1981---),硕士研究生,主要从事汽车燃油系统和氢能源系统的研究、设计和开发工作.

1 / 6