苏州华旃航天电器有限公司 江苏苏州

摘要:射频矩形混装产品锁紧件既能实现连接器插头与插座之间的快速安装和拆卸,又能保证插头与插座对接后的稳固连接,因此锁紧件已经成为射频矩形混装连接器的重要组成部分之一。本文首先列举了射频矩形混装产品锁紧件的安装使用方式,对不同锁紧件进行比较分析;然后以一款射频矩形混装产品为例,确定了其锁紧件的螺纹参数;最后对选择的螺纹锁紧件进行螺纹极限试验,验证了试验产品的拧紧力矩。

关键词:矩形混装产品;螺纹锁紧件;极限试验

Abstract: The RF rectangular mixed product locking element can not only achieve rapid installation and disassembly between connector plugs and sockets, but also ensure stable connection between plugs and sockets after docking. Therefore, locking components have become an important component of RF short form male connectors. This article first lists the installation speed of RF rectangular mixed product locking components, compares and analyzes the locking components in the same state. Then, taking a RF rectangular mixed product as an example, the thread parameters of its locking components are determined. Finally, thread limit tests are conducted on the selected thread locking components to verify the tightening torque of the health inspection product.

Keywords:Rectangular mixed packaging product; Thread locking component; Limit test.

1 引言

随着现代电子信息技术要求的不断提高,射频连接器正在向轻量化、小型化、集成化、高速化方向发展,在此背景下射频矩形混装连接器应运而生。射频矩形混装连接器是一种将高频连接器与低频连接器混装在矩形壳体内的连接器,它的优势在于:一次对插即可实现高、低频多路信号的连通,实现快速对接;减少设备外设端口的设置,使设备连接排布更加合理,大大提高了设备空间利用率。

安全可靠是设计高性能矩形混装连接器时要考虑的重要因素,因此矩形混装连接器要满足两点要求:拆装时要方便快速,对接后要稳固连接。单芯射频连接器插头、插座常常利用外壳上的螺纹来实现对插锁紧,如图1所示;矩形混装连接器由于芯数较多,一般通过在外壳两端设计锁紧件的方式实现对接后锁紧,如图2所示,确保对接后的连接可靠性与电性能稳定性。

(a)插座 (b)插头

图1单芯连接器示意图

(a)插座 (b)插头

图2矩形混装连接器示意图

2 射频矩形混装产品常用锁紧件应用场景

射频矩形混装产品锁紧件根据应用场景的不同,要设计不同的安装使用方式,确保对接可靠。射频矩形混装产品常用锁紧件一般分为两类:螺纹锁紧件与锁扣式锁紧件。

2.1螺纹锁紧件安装使用方式

插头与插座的安装使用方式可分为自由端与自由端对接、自由端与固定端对接、固定端与固定端对接三种,如图3所示,其中固定端的安装方式又可分为板前安装、板后安装、直插印制板安装、弯插印制板安装。

图3插头与插座的安装使用方式

2.2对比分析

对比螺纹锁紧件与锁扣式锁紧件:

表1 螺纹锁紧件与锁扣式锁紧件对比

锁紧方式 | 优势 | 劣势 |

螺纹锁紧件 | 1、锁紧方式种类多、应用灵活, 2、既可以实现连接器插头与插座之间的锁紧,也可以实现连接器与安装固定板之间的锁紧。 3、结构简单、加工方便 | 1、对接锁紧时要借助工具 2、要定义拧紧力矩 |

锁扣式锁紧件 | 锁扣式锁紧件能够实现快速锁紧,仅需按压锁紧件、对接插头插座即可,锁紧时无需借助工具,方便快捷。 | 1、组成结构较复杂,不易安装 2、仅支持对接锁紧 |

综合以上分析,螺纹锁紧件以其应用广泛、连接可靠、结构简单等优势,目前在射频混装产品上应用广泛。因此要对螺纹锁紧件进行研究,确保连接的安全可靠。本文以一款高低频混装产品为例进行技术验证,为确定产品使用拧紧力矩提供一种验证方法。

3 螺纹选用

3.1基本尺寸

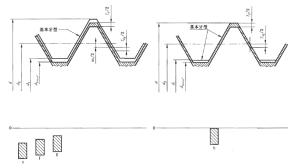

如图12所示,螺纹基本尺寸要求包括:螺纹大径、中径、小径、螺距、牙型角、原始三角形高度这些要求,而其中最为主要的三个尺寸为螺纹的大径、小径与螺距。

D——内螺纹的基本大径(公称直径);d——外螺纹的基本的大径(公称直径);D2——内螺纹的基本中径;d2——外螺纹的基本中径;D1——内螺纹的基本小径;d1——外螺纹的基本小径;H——原始三角形高度;P——螺距;a——牙型角。

图12 米制普通螺纹的基本牙型示意图

(1)公称直径:除管螺纹以通管的内径为公称直径外,其他螺纹的公称直径,均以螺纹的大径为公称直径。

(2)螺距:螺纹上相邻两牙在中径线上对应两点间的轴向距离。

(3)中径:通过螺纹轴向截面内牙型上的沟槽和凸起宽度相等处的假想圆柱的直径。

(4)小径:相对于螺纹大径而言用公式定义的,用来确定预加工孔的参考值。

(5)牙型角:是指螺纹轴向截面内,螺纹牙型两侧边的夹角。

3.2公差带

3.2.1公差带位置的选择

确定螺纹螺距、大径、小径的基本尺寸外,还需确定螺纹的公差范围,螺纹的公差是一个复杂的系统,按下面规定选取内、外螺纹的公差带位置:

内螺纹:

G——其基本偏差(EI)为正值,见图13(a);

H——其基本偏差(EI)为零,见图13(b);

外螺纹:

e、f、g——基本偏差(es)为负值,见图14(a);

h——其基本偏差(es)为零,见图14(b)。

(a)公差带位置为G (b)公差带位置为H

图13 内螺纹公差带位置图

(a)公差带位置为e、f、 (b)公差带位置为h

图14 外螺纹公差带位置图

3.2.2公差等级的选取

按下表规定选取螺纹顶径和中径的公差等级

表2螺纹顶径和中径的公差等级

螺纹直径 | 公差等级 |

内螺纹小径D1 | 4、5、6、7、8 |

外螺纹大径d | 4、6、8 |

内螺纹中径D2 | 4、5、6、7、8 |

外螺纹中径d2 | 3、4、5、6、7、8、9 |

根据所选择的公差带位置与公差等级,可以确定螺纹的公差。

3.3试验产品锁紧件螺纹选用

考虑螺纹大小与连接器结构的匹配,确定螺纹的公称直径,再选取螺距,试验产品选用M2.5×0.45螺纹。再根据《公制、美制和英制螺纹标准手册》中规定的米制普通螺纹的优选公差带,确定内螺纹选用6H公差带、外螺纹选用6g公差带。

根据《公制、美制和英制螺纹标准手册》中6H内螺纹的极限尺寸表与6g外螺纹的极限尺寸表可知,M2.5×0.45的极限尺寸如下表所示:

表3 M2.5×0.45-6H螺纹的基本尺寸与极限尺寸

公称直径 | 螺距 | 大径 | 中径 | 小径 | ||

D | P | Dmin | D2max | D2min | D1max | D1min |

2.5 | 0.45 | 2.500 | 2.303 | 2.208 | 2.138 | 2.013 |

表4 M2.5×0.45-6g螺纹的基本尺寸与极限尺寸

公称直径 | 螺距 | 大径 | 中径 | 小径 | ||

D | P | dmax | dmin | d2max | d1min | d1max |

2.5 | 0.45 | 2.480 | 2.380 | 2.188 | 2.117 | 1.993 |

4 螺纹寿命试验分析

4.1试验目的

试验产品根据GJB 2446A-2011外壳定位微矩形电连接器通用规范中规定,在执行寿命检验项目时,需要以每小时200次±100次循环的速率插合和分离500次。对于矩形混装产品,插头插座插合和分离500次,其螺纹锁紧件也需要满足500次拧紧、拧松循环。GJB 2446A-2011中未规定试验中所需要的拧紧力矩,拧紧力矩小会导致连接不可靠,拧紧力矩大则容易损坏螺纹,查阅资料得知M2.5的参考拧紧力矩,需要对参考拧紧力矩进行验证,确定试验产品插头插座对接后锁紧件啮合时的拧紧力矩。

4.2试验设计

查阅资料可知试验产品用性能等级5.8不锈钢螺钉M2.5螺纹时得拧紧力矩最大为0.555N•m; 1Cr18Ni9Ti的不锈钢材料M2.5螺纹的拧紧力矩为0.229N•m;查得不锈钢螺钉M2.5螺纹性能等级A2-70时,拧紧力矩值为0.51 N•m。

由于工程计算值与实际应用情况会存在差异,因此参考拧紧力矩工程计算值,通过螺纹极限寿命试验对寿命试验中需要的拧紧力矩进行验证。锁紧力矩从0.2 N·m力矩开始,逐级增加力矩值进行试验,每增加一级增加0.1N·m力矩。在出现以下情况时停止这一级力矩值的试验:螺钉螺母出现滑牙无法锁紧、外观出现肉眼可见明显变化如螺纹缺损等现象、锁紧次数达到1000次。

4.3试验器材

试验器材如表所示分为试验工具、测量工具、观察工具、清洁工具:

表4 试验器材表

试验工具 | 作用及要求 | |

试验工具 | 普通十字螺丝刀 | 拧松螺纹 |

力矩十字螺丝刀 | 拧紧螺纹,力矩量程为0N·m-0.6N·m | |

测量工具 | 游标卡尺 | 测量外螺纹大径 |

塞规 | 测量内螺纹小径 | |

观察工具 | 显微镜 | 观察外螺纹的变化情况以及试验过程中产生的碎屑 |

清洁工具 | 气枪 | 清洁螺纹碎屑 |

4.4试验内容

试验准备:试验前将试验样品分组(Ⅰ、Ⅱ、Ⅲ、Ⅳ等),第Ⅰ组对应0.2 N·m力矩,第Ⅱ组对应0.3 N·m力矩,第Ⅲ组对应0.4 N·m力矩,第Ⅳ组对应0.5 N·m力矩,以此类推。

试验要求:如果螺纹拧紧、拧松循环次数小于500次,螺纹失效,则终止试验;500次循环以后,每进行100次循环,进行尺寸测量,尺寸测量内容包括外螺纹大径以及内螺纹小径,并观察外螺纹外观变化;螺钉螺母出现滑牙无法锁紧、外观出现肉眼可见明显变化如螺纹缺损等现象时终止试验。如果循环次数达到1000次且螺纹未失效则试验终止,否则螺纹何时失效何时终止试验;试验过程中应对螺纹孔内可能残留的碎屑进行及时清理。

试验过程:

1)将试验样品固定于板子上,先用力矩螺丝刀稍稍拧紧A端螺纹,再稍稍拧紧B端螺纹,两端交替拧紧,直至螺丝刀拧至发出“咯噔”一声,则说明达到规定拧紧力矩,螺纹已拧紧。

2)用普通螺丝刀先稍稍拧松A端螺纹,再稍稍拧松B端螺纹,待两端螺纹都拧松后,再完全拧出螺纹,同样需要注意两边交替拧松。

3)记拧紧-拧松全过程为一次循环,然后重复上述步骤,直至螺纹失效或完成1000次循环后终止试验。

4)500次循环后每100次循环,记录内螺纹小径与外螺纹大径测量值,并用相机拍摄外螺纹外观,保存;每5-10次循环后抖落螺纹孔内碎屑,每100次循环需要用气枪清理螺纹孔内碎屑,防止碎屑堆积。

图15 试验产品A、B端示意图

4.5试验结果

4.5.1第Ⅰ组试验(0.2 N·m)

次数 | A端测量结果 | B端测量结果 |

500次 | 外螺纹大径2.45mm 内螺纹小径2.05mm | 外螺纹大径2.45mm 内螺纹小径2.05mm |

700次 | 外螺纹大径2.46mm 内螺纹小径2.05mm

| 外螺纹大径2.44mm 内螺纹小径2.04mm

|

800次 | 外螺纹大径2.45mm 内螺纹小径2.05mm | 外螺纹大径2.43mm 内螺纹小径2.05mm |

900次 | 外螺纹大径2.43mm 内螺纹小径2.05mm | 外螺纹大径2.42mm 内螺纹小径2.05mm |

1000次 | 外螺纹大径2.43mm 内螺纹小径2.05mm

| 外螺纹大径2.41mm 内螺纹小径2.05mm

|

(2)第Ⅱ组试验(0.3 N·m)

次数 | A端测量结果 | B端测量结果 |

500次 | 外螺纹大径2.46mm 内螺纹小径2.06mm | 外螺纹大径2.46mm 内螺纹小径2.05mm |

700次 | 外螺纹大径2.46mm 内螺纹小径2.04mm

| 外螺纹大径2.46mm 内螺纹小径2.03mm

|

800次 | 外螺纹大径2.45mm 内螺纹小径2.04mm | 外螺纹大径2.44mm 内螺纹小径2.03mm |

900次 | 外螺纹大径2.45mm 内螺纹小径2.04mm | 外螺纹大径2.44mm 内螺纹小径2.03mm |

1000次 | 外螺纹大径2.45mm 内螺纹小径2.04mm

| 外螺纹大径2.44mm 内螺纹小径2.03mm

|

(3)第Ⅲ组试验(0.4 N·m)

次数 | A端测量结果 | B端测量结果 |

500次 | 外螺纹大径2.44mm 内螺纹小径2.01mm | 外螺纹大径2.43mm 内螺纹小径2.01mm |

700次 | 外螺纹大径2.43mm 内螺纹小径2.01mm | 外螺纹大径2.41mm 内螺纹小径2.01mm |

900次 | 外螺纹大径2.38mm 内螺纹小径2.04mm

| 外螺纹大径2.25mm 内螺纹小径2.06mm

|

大量碎屑

| ||

(4)第Ⅳ组试验(0.5 N·m)

次数 | A端测量结果 | B端测量结果 |

500次 | 外螺纹大径2.41mm 内螺纹小径2.06mm

| 外螺纹大径2.42mm 内螺纹小径2.05mm

|

第Ⅰ组试验结果:0.2N·m拧紧力矩下,拧紧、拧松循环1000次,螺纹有磨损但未超出螺纹极限尺寸。

第Ⅱ组试验结果:0.3N·m拧紧力矩下,拧紧、拧松循环1000次,螺纹有磨损但未超出螺纹极限尺寸。

第Ⅲ组试验结果:0.4N·m拧紧力矩下,拧紧、拧松循环900次,螺纹磨损严重,超出螺纹极限尺寸。

第Ⅳ组试验结果:0.5N·m拧紧力矩下,拧紧、拧松循环500次,螺纹磨损严重,牙型偏移。

4.6试验结论

通过螺纹极限寿命试验得到以下结论:

(1)0.2N·m、0.3N·m拧紧力矩下,螺纹可满足1000次啮合循环,未发生螺纹失效和明显的磨损;

(2)0.4N·m拧紧力矩下,螺纹可满足700次啮合循环,在900次试验后,内螺纹有明显磨损,内螺纹小径变大,螺纹孔内有大量黑色碎屑,螺纹磨损严重,外螺纹大径严重磨损,测量尺寸为2.25mm,已超过螺纹极限尺寸2.380-2.480mm;

(3)0.5N·m拧紧力矩下,当螺纹达到500次循环时,螺牙靠螺钉头一侧表面存在明显磨损,且螺牙呈现受挤压后向螺钉尾部方向偏移的趋势,牙尖有明显不规则凸起,牙型变化明显,存在较大隐患,因此0.5N·m力矩对于试验产品,需满足500次寿命来说,是偏大的,是不适合的。

本次试验验证对于试验产品锁紧件规定力矩具有较大的指导意义,同M2.5规格锁紧件规定螺纹锁紧力矩,一般规定为0.35 N·m~0.4N·m,经过本次验证,试验产品M2.5锁紧件使用力矩可定为0.4 N·m,符合标准规定的拧紧力矩最大为0.555N•m。

4 总结

本文列举了射频矩形混装产品常用锁紧件的安装使用方式,确定了试验产品的螺纹参数,进行了螺纹极限寿命试验验证,验证出适合试验产品锁紧件的拧紧力矩为0.4N·m,对试验产品锁紧件规定力矩的确定具有一定的指导意义。

参考文献:

[1]赵仕彬. 连接器学习教程[M]. 贵州航天电器股份有限公司, 2012.

[2]赵蕴懿. Q/SB 358-2008螺钉连接拧紧力矩工艺规范. 中国航天科工集团第三研究院, 2008.

[3]李晓斌. 公制、美制和英制螺纹标准手册[M]. 中国标准出版社, 2004.

[4]GJB 2446A-2011 外壳定位微矩形电连接器通用规范.中国人民解放军总装备部,2011.