淮河能源控股集团煤业公司潘二矿,安徽淮南 232001

摘要:对于大倾角工作面,对接施工对回采及设备管理影响较大,一方面要确保机尾顶板管理可靠,同时要确保机尾支架及运输机机尾顺利对接;二是运输机对接加长施工,在大倾角条件下,工序复杂,面临的风险极大;三是对接施工对生产影响较大。针对上述难题,文章以据我矿11215工作面为例,探讨了大倾角工作面支架快速对接施工技术。

关键词:大倾角;支架对接;实施方式

有些综采工作面的布置并不是标准矩形,而是采用刀把式布置,是由于受地质条件或井田设计的限制影响。为保证生产的连续性,刀把式工作面在一个切眼内安装好设备后,进行回采的同时,在对接切眼内将支架安设完备。综采工作面对接的重点难点就在于回采工作面运输机和液压支架的对接,为了行人方便和安全,对接切眼内运输机溜槽一般不提前铺设。随着工作面的向前开采,实现回采工作面和下部工作面的正确对接。其关键点在于是两组支架对接后的间距不能过大,更不能出现回采工作面支架和下部工作面支架的咬架,一旦出现就意味着对接工作的失败。因此如何实现综采工作面的成功对接,就成为一项研究课题。通过在我矿11215综采工作面成功下对接,总结了一些好的经验和做法。

1 概况

11215工作面倾角为15~42°,平均29°,因煤层倾角变化,该工作面面长由最短115.5m,最长126.5m,累计增加11m。为适应面长变化,需要增加支架以满足回采期间顶板管理需要。

2存在的问题

对于大倾角工作面,对接施工对回采及设备管理影响较大,一方面要确保机尾顶板管理可靠,同时要确保机尾支架及运输机机尾顺利对接;二是运输机对接加长施工,在大倾角条件下,工序复杂,面临的风险极大;三是减少对接施工对生产的影响。

3具体实施方式

3.1实施条件分析

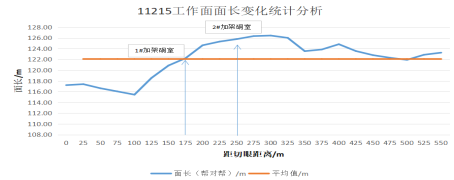

因煤层倾角变化,该工作面面长由最短115.5m,最长126.5m,累计增加11m,平均面长122.1m。工作面由切眼117.2m,回采至175m后,面长逐渐增加到122.2m,增长5.0m;再回采至250m后,面长增加到125.8m,回采至300m时,面长增加至最长位置,面长变为126.5m。面长变化统计见图1所示。

图1 工作面面长变化

该工作面切眼长度为117.2m,切眼内共安装了80架液压支架,能有效支护顶板倾向宽度约120m。根据工作面面长变化,为最大限度减少端头顶板管理对回采的影响,在上顺槽掘进时,分别在距切眼160m处,240m处施工了加架硐室(长8m×宽4m×高3m),工作面设备安装期间各预装了2架液压支架,待回采至该位置时对接支架,以适应工作面面长的增加。

3.2对接方案设计及优化

据工作面面长变化,及已施工的加架硐室,采用分次对接加架的方式以适应工作面面长的增加。

一是预定好工作面甩采调向位置,减少机尾端头顶板管理增加量。在支架对接前,合理调整工作面采向,将运输机适度下窜,预留出机尾对接空间,并预留好甩采调向的起始位置,在能确保机尾顺利对接的同时,也尽可能减少因面长增加导致的机尾顶板维护面积的增加量。

二是根据对接施工关键工序,优化运输机机尾对接工艺。为减少运输机机尾拆卸、安装工程量,不拆卸运输机机尾与过度溜槽,采用油缸,配合单体的方式整体拉移机尾;增加运输机中部溜槽时,先将两节溜槽提前对接好,采用整体安装的方式施工,简化溜槽安装工序流程。

三是优化机尾施工条件,减少机尾解体拉移阻力。对接前,工作面机尾段平均倾角达32°,回采期间提前调整机尾回采层位,同时采取人工适当卧底,以减缓机尾坡度。对接时,机尾段整体坡度由之前的32°减缓到约20°,为机尾解体拉移降低运行阻力,简化机尾对接拉移操作工序。

图2 工作面机尾层位调整图

4快速对接方案实施

4.1支架对接施工

根据回采情况,首先提前调整工作面回采采向及层位,加大机尾甩采调整,同时将运输机适当下窜,确保机尾有适度的空间,支架能顺利对接;机尾提前回采到位后,把溜槽运送到位,用锚链固定在护帮板上,可靠防倒;同时要适度刹底,以及采取卧底方式,调整机尾支架对接高差位置及操作空间需要,确保支架对接在走向平齐,上下不出现较大的落差。

待支架对接平齐,运输机对接加长后,再在回采过程中合理调整支架状态,将对接的支架向下匀架调整,以消除因之前支架对接造成的架间空隙问题,直至对接支架架间间隙完全消除,支架完成对接。

4.2运输机加长对接

运输机增加中部溜槽时,采取运输机机尾与变线槽段整体解体,拉移方式施工,以减少运输机机尾与变线槽拆卸及安装工序,简化操作环节。

首先将运输机开空后,运输机停电,打开溜槽天窗,脱落链条活接环,溜槽连接哑铃销,电缆槽,电缆等部件,将运输机变线槽段与中部槽脱节。之后利用油缸,辅以单体的方式将脱开的运输机机尾整体拉移至对接后的预定位置,留出需要增加溜槽的位置后,再将提前转运到位的两节中部溜槽安放在既定位置,之后再将溜槽合茬,安装各个零部件,电机搭火,试车。

5 注意事项

一是预定好工作面甩采调向位置,减少机尾端头顶板管理增加量。二是优化机尾施工条件,提前调整好回采层位,消减机尾段倾角坡度,减少机尾解体拉移阻力。三是根据对接施工关键工序,优化运输机机尾对接工艺,采用油缸,配合单体的方式整体拉移机尾,减少运输机机尾拆卸、安装工程量。四是简化运输机溜槽安装工序流程,将待增加的两节溜槽预先合茬,采用整体安装的方式施工。

6有益效果

一是做好施工调查分析,不断优化、简化施工方案,做到安全高效;二是充分做好施工条件准备,根据既定施工方案,采取超前多头并行施工方式,将现场施工各项条件准备充足到位,缩短关键工序时间;三是优化劳动组织,合理布置安排各个班组施工任务,在最大程度减少对生产影响的同时,高效、快速完成了工作面对接施工。

11215工作面仅用一个半小班的时间,完成了支架、运输机对接施工,减少了对生产影响。对接期间完成了生产任务1900吨原煤,节约了近两个生产班的人力,预计产生效益约100万元。

参考文献 :

[1]钱其耀;李永占;黄超慧;米战;大倾角梯形综采工作面对接研究及应用[j];中州煤炭;2018(04);