山西航天清华装备有限责任公司 山西 长治 046000

摘要:近年来各类产品配套锻件数量增加,锻造过程中呈现出不同的质量问题,一次交验合格率低,产品生产周期长,严重制约我公司产品整体装配、试验等进度。因此,提升锻件产品一次交验合格率,缩短锻件生产周期,为后续整体装配试验赢得时间,成为本文研究的方向。

关键词:锻件;质量问题;一次交验合格率

锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以取得具有必然机械性能、必然形状和尺寸锻件的加工方法。通过锻造能排除金属在冶炼进程中产生的铸态疏松等缺点,优化微观组织结构,同时保留完整的金属流线,锻件的机械性能优于一样材料的铸件。相关机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采纳锻件。

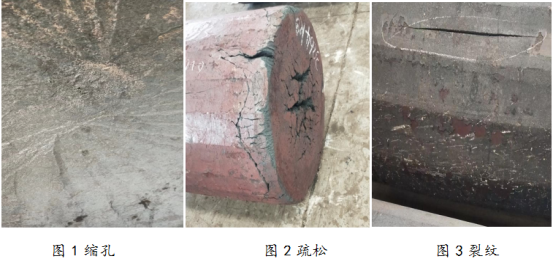

典型质量问题缩孔、疏松、裂纹的存在,使锻造完成的产品根本不具备锻件在机械当中发挥的工作作用,只能作为废品处理,需重新再制,对原材料损耗造成巨大压力,从而对典型质量问题加以分析研究。

1 典型问题

1.1 缩孔

在锻造前期浇注钢铸锭时,由于钢铸锭冷却时金属凝固体积收缩,形成较大的孔洞,常见于钢锭的头部(冒口部)。

缩孔特征:一般位于横截面中心,且具有较大的体积和轴向延伸长度。

1.2 疏松

钢锭凝固前金属液中气体来不及排除和金属冷却收缩,形成其内部的空穴和不致密性,在锻造时又因锻压比不足,金属组织未柔和而存在于锻件之中。

疏松特征:以钢锭中心及头部出现居多,单个尺寸较小,但往往呈区域性弥散分布。

1.3 裂纹

原材料自身缺陷和锻造加工过程中引起。

裂纹特征:裂纹的分类方法各种各样。按裂纹的方向分,有纵向裂纹、横向裂纹、弧形裂纹和网状裂纹(又称龟裂)等;按裂纹发生的位置分,有表层裂纹(或称表面裂纹)和内部裂纹。

2 原因分析

2.1 缩孔产生原因

锻件的缩孔缺陷其实为原材料在铸造过程中所产生,原材料在铸件最后凝固的地方出现大而集中的孔洞。产生缩孔的基本原因是铸件在凝固冷却期间,金属的液态及凝固收缩之和远远大于固态收缩。

2.2 疏松产生原因

钢锭凝固前金属液中气体来不及排除和金属冷却收缩,形成其内部的空穴和不致密性,在锻造时又因锻压比不足,金属组织未柔和而存在于锻件之中。

2.3 裂纹产生原因

钢在锻造过程中,由于钢材存在表面及内部缺陷,如发纹、砂眼、裂纹、夹杂物、皮下气泡、缩孔、白点和夹层等,都可能成为锻打开裂的原因。另外,由于锻打工艺不良或操作不当,如过热、过烧或终锻温度太低,锻后冷却速度过快等,也会造成锻件开裂。

3 改善措施

3.1 原材料方面

原材料的良好质量是保证锻件质量的先决条件,如原材料存在缺陷,将影响锻件的成形过程及锻件的最终质量。化学元素超出规定,杂质元素含量过高,对锻件的成形和质量都会带来较大的影响,所以进行严格的入厂复验是非常必要的。原材料复验项目包括:理化分析、无损检测、尺寸测量等。

3.2 锻造工艺方面

锻造工艺过程一般由以下工序组成,即下料、加热、成形、锻后冷却及锻后热处理。锻造过程中如果工艺不当将可能产生一系列的锻件缺陷。保证原材料下料尺寸足量;严格控制锻造过程中工件加热、始锻、末锻的温度,保证足够的锻造比;进行合理的锻后热处理,防止裂纹、疏松等缺陷的产生。

3.3 质量控制方面

采取可靠的检验方法,对锻件质量进行科学判定。检验方法有:化学成分分析、力学性能试验、低倍检验、金相高倍和无损检测。

(1)化学成分分析主要为:碳、锰、硅、硫、磷及合金元素的含量。锻件从相应部位取样,保障产品的重要和特殊用途。对缺陷进行分析,供产品质量确认或问题分析研究。

(2)锻件常用的力学性能试验为硬度、拉伸、冲压和弯曲试验。从性能数据可能发现材质存在的问题,钢中气泡、疏松、裂纹、晶粒度及回火脆性等往往均可在力学性能试样的断口上反映出来。

(3)低倍检验常用的检验项目有硫印、酸洗、断口等。硫印可以显示硫在截面上分布情况;酸洗可以显示截面上的成分偏析、疏松、缩孔、皮下气泡、夹杂物、翻皮、白点裂纹等各种宏观缺陷;断口检验可以发现硫印、酸洗所没能显露出来的缺陷,是一种简便而适用的方法。

(4)金相高倍检验用于微观检查和研究宏观缺陷的微观特征。是用光学显微镜在放大50至2000倍下观察备好的金相试样,检查夹杂物,金属显微组织及晶粒度等。

(5)无损检测通常用磁粉、荧光、着色、射线、涡流和超声波等方法。正确选择探伤方法对锻件表面及内部的缺陷进行全面细致地检查,可以准确地判断存在缺陷的大小、数量及分布。

3.4 人员技能操作方面

加强操作人员技能培训考核,加装过程监控系统,对整个操作过程进行监督。建立一支能够熟练操作各类检验检测设备的检验检测队伍,从单一专业向复合型专业转型,实现一专多能、一人多用。

3.5 设备方面

添置先进的计量理化、无损检测设备,顺应公司科研生产需求,保证检测数据的真实可靠。对于生产上需要的锻造、热处理加热炉,由专人进行规范操作,及时有效地维护保养,定期进行专业安检等,保障设备正常运行,产品质量稳定可靠。

3.6 环境方面

升级公司原“5S”管理为“6S”管理,对生产区域进行合理、清晰划分,增加必要的标识、看板,建立健全公司“6S”管理制度,对先进的标杆班组、个人进行事迹报道宣传,评比表彰。

4 结语

通过对以上锻件典型质量问题的分析研究,公司积极补充购置并投入使用了放大1000—2000倍的光学显微镜、闪测仪、三坐标测量机和超声波检测等先进设备,解决生产过程中难检测、效率低的问题;用新式的台式、井式天然气加热炉替代了长期搁置无用的老化加热炉,避免了资源浪费;对人员、岗位、设备进行“三定”,保障人员资质,所有人员持证上岗。通过采取上述有效的预防措施,使产品锻造缺陷得到有效控制,一次合格率显著提高,避免了不合格品产生后需重新投产造成人力、物力、财力的浪费和生产周期的延长,为我厂产品的顺利交付奠定了基础。