石家庄新华能源环保科技股份有限公司,河北 石家庄 050000

摘要: 国内外的双膛竖窑是以中高热值煤气、煤粉为燃料,尚无以低热值煤气为燃料的先例。以低热值煤气为双膛竖窑燃料时,存在煅烧质量差、废气热量高等问题,限制了低热值煤气的应用价值。本文采用提高煤气燃烧温度,分段排放烟气等方法解决上述问题,使双膛窑燃用低热值煤气具有了可行性,具有较好的经济和生态效益。

关键字: 低热值煤气;双膛窑;换热;燃烧温度

引言

双膛窑又称双膛并流蓄热式石灰窑,燃料从煅烧带上端进入,且与原料并流。由于燃料从煅烧带上部喷入,原料在此处能吸收燃料所释放的大部分热量。双膛窑另一个重要特点是蓄热,利用蓄热预热一部分助燃空气。并流煅烧和逆流蓄热的热工特性决定了双膛窑具有很高的热效率,其热能消耗在包括回转窑、套筒窑等在内的所有类型石灰窑中是最低的。

冶金生产过程中,产生大量的高炉煤气,是宝贵的燃料资源。高炉煤气的热值为 3000~3400kJ/Nm3,由于热值低,不能直接用于煅烧石灰石,使大量的低热值燃料得不到充分利用。而生产石灰还需购置高热值燃料,造成资源浪费,影响经济效益。

1.低热值煤气在双膛窑中存在的问题

1.1煅烧温度低

石灰石煅烧需要燃料在煅烧带燃烧,放出热量加热被煅烧物料。石灰石的分解温度为900℃左右,燃料的燃烧温度和石灰石分解温度的差值越大则煅烧能力越强。高热值燃料的煅烧温度一般为1050~1200℃,低热值煤气的煅烧温度不到1000℃。所以,同样尺寸的双膛窑,采用不同热值的燃料时,石灰的产量相差极大。低热值燃料燃烧达不到要求的温度,石灰石就不能分解;或者温度低,石灰石分解不完全,造成生烧、石灰产品质量差等问题。不同热值的燃料的燃烧温度见表1。

表1不同热值的燃料的燃烧温度

燃料 | 热值/kcal /m3 | 理论燃烧温度/℃ | 煅烧温度/℃ | 产量/t |

天然气 | 8400 | 1950 | 1200 | 600 |

煤粉 | 6000 | 1800 | 1190 | 600 |

转炉煤气 | 1200 | 1610 | 1050 | 400 |

高炉煤气 | 840 | 1390 | 950 | -- |

1.2废气量大温度高

双膛窑配置两个窑膛,每个窑膛分预热带、煅烧带和冷却带。一个窑膛内助燃空气通过预热带被加热后与燃料在煅烧带混合燃烧,气流与石灰石并流向下加热煅烧,烟气与下部冷却石灰后的空气在两个窑膛中间的连接通道汇合,进入另一窑膛与该窑膛冷却石灰后的空气一并向上运动,预热逆流向下的石灰石,同时降低废气排温。废气通过一个窑膛的预热段时,石灰石开始蓄热;助燃空气通过另外一个窑膛的预热带将热量带走,如此的反复的切换,保证废气能够降低150℃以下。通过对不同热值燃料燃烧后的废气量和废气温度进行比较后,认为:高热值燃料的废气的温度约为110-120℃,低热值煤气的温度约为180-200℃,热值越低废气温度越高;另外,高热值煤气的助燃空气量同废气量的比值约为45-50%,低热值煤气的助燃空气量同废气量的比值<30%,煤气热值越低比值约低。

燃用低热值煤气的双膛窑排放废气温度高的主要有两方面原因。一是助燃风量不足,不能充分冷却预热带石灰石的温度,再换向后石灰石不能充分吸收废气的热量,降低废气温度。二是低热值煤气的煅烧温度低,热量不能快速被石灰石反应吸收,导致在进入另一个窑膛时的废气温度偏高。

表2不同热值燃料的废气参数

燃料 | 热值(kcal /m3) | 产量(t/d) | 助燃空气量(m3/h) | 废气量(m3/h) | 废气温度(℃) | 空气废气比/% |

天然气 | 8400 | 600 | 29370 | 65900 | <110 | 44.56 |

煤粉 | 6000 | 600 | 31830 | 68300 | <120 | 46.6 |

转炉煤气 | 1200 | 400 | 14360 | 49300 | 180 | 29.1 |

高炉煤气 | 840 | 400 | 14460 | 54960 | 大于200 | 26.3 |

2.改进措施及建议

2.1 分流废气

双膛窑煅烧石灰石过程中产生的废气通过预热段,与生料发生交换,废气温度降低,生料温度升高,再通过助燃空气将热量带走。低热值双膛窑中废气的气量和温度都远大于高热值燃料的,这样一来助燃空气就不能够将石灰石冷却造成下游的设备不能正常使用。如果在煅烧段和预热段将一部分的废气分流引出,调整好剩余废气和助燃空气的比例,那么就能够将废气的出口温度降低。

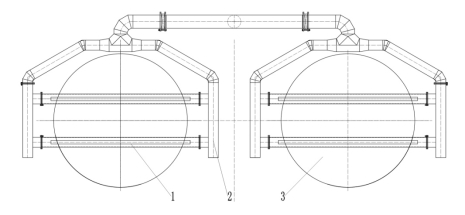

如图1所示在两个窑膛煅烧段和预热段之间部位各安装废气两根吸气梁,吸气梁连接废气管路。吸气梁为方形间壁结构,内部是废气通道,间壁中通冷却风,冷却风为助燃风的一部分,在冷却吸气梁之后再进入助燃空气总管。为了防止石灰石堵塞吸气口,将吸气口设置在吸气梁的下部。一个吸气梁的吸气孔数量一般为10-12个,根据产量和废气量确定吸气孔的尺寸。

1-吸气梁;2-废气分流管道;3-双膛窑窑膛

图1 废气吸气梁结构示意图

根据400吨产量的燃高炉煤气(热值840 kcal /m3)双膛窑的数据分析,助燃空气量14460 m3/h,按照空气废气比例45%,主废气流量为32000 m3

/h,引流废气量为22960 m3/h。引流废气管道需要保温防护。

2.2 增加煤气废气换热器

解决双膛窑不能燃低热值的有效方法是提高燃烧温度,通过提高低热值煤气的温度,能够有效的提高燃烧温度。煤气废气换热器能够有效的降低废气温度提高煤气温度。

双膛窑煅烧段和预热段之间部位的废气温度能够达到500-600℃,分流出的废气用来预热低热值煤气。 根据400吨产量的燃高炉煤气(热值840 kcal /m3)的数据分析,引流废气量为22960 m3/h,温度600℃,高炉煤气流量为18850 m3/h。通过煤气废气换热器进行换热,换热器采用管板式换热器,管程通煤气,壳程通烟气。将煤气换热器放置在平台上尽量减小烟气及高温煤气的输送距离。

高炉煤气的预热温度:

t煤气=![]()

式中 ![]() —高炉煤气预热温度,℃;

—高炉煤气预热温度,℃;

![]() —废气流量,22960m3/h;

—废气流量,22960m3/h;

![]() —废气进口温度,600℃;

—废气进口温度,600℃;

![]() —废气进口比热容,1.55kJ/(m3·℃);

—废气进口比热容,1.55kJ/(m3·℃);

![]() —废气出口温度,150℃;

—废气出口温度,150℃;

![]() —废气出口比热容,1.436kJ/(m3·℃);

—废气出口比热容,1.436kJ/(m3·℃);

![]() —高炉煤气流量,18850m3/h;

—高炉煤气流量,18850m3/h;

![]() —高炉煤气比热容,1.506kJ/(m3·℃).

—高炉煤气比热容,1.506kJ/(m3·℃).

通过计算可以得到高炉煤气的预热温度可以达到598℃。通过理论燃烧公式可以计算出高炉煤气的燃烧温度。

燃烧温度: ![]()

式中 Q—高炉煤气发热量,840*4.18kJ/m3;

![]() —高炉煤气预热温度,598℃;

—高炉煤气预热温度,598℃;

![]() —高炉煤气比热容,1.506kJ/(m3·℃);

—高炉煤气比热容,1.506kJ/(m3·℃);

![]() —一定空气系数下的单位燃料燃烧生成气量,1.6m3/m3;

—一定空气系数下的单位燃料燃烧生成气量,1.6m3/m3;

![]() —烟气比热容,1.616kJ/(m3·℃).

—烟气比热容,1.616kJ/(m3·℃).

通过计算高炉煤气的燃烧温度为1706℃,略低于煤粉的燃烧温度,高于转炉煤气的燃烧温度,通过对比可以得知煅烧温度能达到1100℃左右,完全可以满足石灰石的煅烧要求。

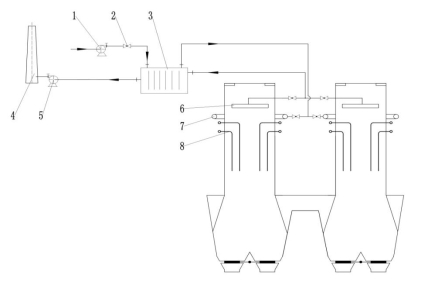

2.3 低热值煤气双膛窑应用

在传统的双膛窑系统中安装吸气梁和煤气废气换热器并不影响炉窑的正常运行。如图2所示当A窑膛在进行煅烧时,A窑膛的吸气梁的切断阀处于关闭状态,低热值煤气的切断阀处于打开状态,B窑膛的吸气梁的切断阀处于打开状态,低热值煤气的切断阀处于关闭状态。B窑膛分流的高温废气通过换热器,将A窑膛的低热值煤气进行换热。换热后的高温煤气通过环管进入喷枪在A窑膛进行煅烧。

1-煤气加压机;2-煤气切断阀;3-换热器;4-烟囱;5-废气引风机;6-废气吸气梁;7-燃气环管;8-喷枪

图2 改造系统图

双膛窑换向煅烧后,B窑膛在进行煅烧时,B窑膛的吸气梁的切断阀处于关闭状态,低热值煤气的切断阀处于打开状态,A窑膛的吸气梁的切断阀处于打开状态,低热值煤气的切断阀处于关闭状态。A窑膛分流的高温废气通过换热器,将B窑膛的低热值煤气进行换热。换热后的高温煤气通过环管进入喷枪在B窑膛进行煅烧。

在中间换向过程中,吸气梁管道和煤气管道的切断阀关闭。在双膛窑换向和煅烧阶段,吸气梁的冷却风不能关停,保证燃烧梁的使用寿命。

通过理论计算和现在运行的双膛窑数据进行分析,在增加吸气梁和煤气换热器之后,燃高炉煤气的双膛窑产量可以达到400-450吨/天。石灰的活性度及生过烧率可以达到双膛窑的平均水平,完全可以满足各种客户需求。

3.结论

通过增加吸气梁和煤气换热器等手段可以有效增强低热值煤气的煅烧温度,降低废气的排放温度,满足煅烧石灰的产量和质量要求。同时,充分利用低热值煤气,淘汰了大量产量低、污染严重、能耗高的老式竖窑,节约宝贵的能源,实现了国家制定的节能减排目标。

[参考文献]

[1] 王秉铨.工业炉设计手册.[M].北京.机械工业出版社.2010.

[2] 权芳民,王明华.高炉煤气高效利用的研究和应用.[J].工业炉.2013.