中航西安飞机工业集团股份有限公司 陕西西安 710089

摘要:本文针对装配中发动机吊挂特征控制的难点,提出基于激光跟踪仪测量的装配技术,在装配阶段利用激光测量调装,实现对骨架外形精度及轴线位置度的高精度定位。对于交点位置度要求,通过整体定位器实现特征点保型,随后加单层可剥垫片进行小余量微调,保证销轴达到无应力状态。实践证明,本文使用的方法在发动机吊挂装配中实现了高精度装配。

关键词:发动机吊挂、激光测量、交点位置度、高精度

1、引言

发动机吊挂作为连接机身和发动机的重要结构,起到承载发动机重量、传递推力的作用。发动机吊挂装配的准确度,直接影响到飞机的安全和性能。近年来,随着航空飞机制造业的快速发展,飞机结构趋向大型化、复杂化,对高精度装配提出了新的考验。

发动机吊挂类组件在装配过程中一般涉及到对骨架位置度、骨架外形公差以及交点位置度的精确要求。考虑发动机吊挂强度要求,现如今钛合金材料得到了广泛的应用。钛合金零件往往具有尺寸和重量大的特点,利用传统方法进行定位耗时耗力,且往往不能满足精确度要求。本文通过优化传统工装定位方法,结合激光跟踪仪的数据测量分析,实现产品的高精度定位。

2、发动机吊挂的一般结构形式

飞机发动机吊挂按照安装位置的不同可分为和翼式吊挂两种,翼式吊挂将发动机与机翼连接,而机身吊挂为提高机动性能,发动机多采用机身吊挂安装于飞机内部。本文主要以飞机上典型的机身吊挂结构为例,介绍发动机吊挂结构的高精度装配技术。

大型飞机的机身吊挂多是盒式梁式结构,由铝合金、钛合金或钢结构的梁和框架组成,如图1所示。该发动机吊挂为左右对称结构,主要包括中部纵梁、横梁盒段和纵梁盒段,盒段内有隔框,隔框可以将发动机的载荷均匀分配给吊挂。吊挂下部通过推力销、前部挂点、后部挂点与发动机假件连接。

图1 发动机吊挂结构

3、主要装配控制特征

以飞机发动机吊挂组件为例,其装配主要控制特征如下:

1)中部纵梁以外形、腹板面为基准,保证吊挂骨架外形精度及轴线位置度要求;

2)横梁盒、纵梁盒段中框、梁、纵梁肋、缘条等组成骨架外形的零件以零件外形、腹板面为基准,保证骨架外形精度要求;

2)发动机特征点主要由推力销、前部挂点、后部挂点等关键特征点组成,其悬挂交点与发动机轴线(发动机前端框、发动机后端框)共同构成发动机特征点。装配过程中需控制发动机特征点相对位置度。发动机吊挂交点以交点为基准,采用整体定位,保证发动机吊挂交点位置度要求。

4、骨架外形及轴线位置度控制方法

4.1骨架零件的工装定位方法

工装定位作为飞机装配过程中零组件定位主要方法,对飞机装配的质量有着至关重要的影响。在工艺准备的工装申请阶段,就应该结合工艺方案,考虑现场装配情况,妥善提出工艺需求。在保证产定位精度的同时,优化定位器布局,起到简化装配流程、提高操作可达性的目的。

在发动机吊挂的装配中,对中部纵梁、前后梁等大尺寸零件采用框腹板上Φ6.35mm定位孔进行定位,同时配Φ6.25mm、Φ6.15mm等小规格定位销,以实现对零件位置的微调。定位孔的数量、位置综合考虑实现对产品整体特征的良好控制、布置定位器对操作空间的影响等。对于发动机吊挂中与其他部组件存在配合关系的零件,设置挡块对轮廓边缘进行控制。盒段内隔框以骨架外形为基准,设置外形靠块进行定位,外形靠块也起到定位连钉后检查的作用。

4.2基于激光测量的骨架精确定位

4.2.1 激光跟踪仪简介

激光跟踪仪是一种综合了多项先进技术的大空间数字化测量系统,它可对跟踪目标并给出目标的实时的三维坐标。激光跟踪测量系统由激光跟踪头、控制器、用户计算机、反射器以及环境传感器等组成,如图2所示。激光跟踪仪的应用非常广泛,它可被用于航空航天领域,也被用于汽车、船舶等的生产过程中。激光跟踪仪可用于飞机装配过程,它通过对飞机上的关键点进行测量,可计算出飞机的位置和姿态,进而指导整个装配过程。

图2 激光跟踪仪测量系统的组成

4.2.2激光跟踪仪测量原理

激光跟踪仪的测量原理是激光跟踪仪发出的激光经过目标位置上的靶镜反射回来与另一路激光发生干涉,根据干涉的原理可以得到激光跟踪头到靶镜的距离。根据激光跟踪头两个轴上的角度编码器可,可以得到目标位置相对于激光跟踪头的俯仰角与方法角。根据激光跟踪仪测头与目标位置的距离以及角度,可以计算出目标位置在激光跟踪仪坐标系下的直角坐标。

4.2.3激光测量方案实施

1)测量特征提取:结合主要装配控制特征要求,对发动机吊挂组件关键特征进行识别。利用CATIA V5R28中创成式外形设计模块软件提取骨架的外形、中部纵梁腹板面、前后梁腹板面、对接端面等数据的提取。测量模型信息用于测量完成后与实测数据进行对比分析。

2)激光跟踪仪站位布置:在对基准点进行测量之前,我们需要先确定激光跟踪仪摆放的数量和位置。激光跟踪仪站位的选取应在首先保证目标区域可测得的同时,使所有基准点的精度尽量高并且精度差别不大。激光跟踪仪测头在初始位置时应该面向其测量范围的中间区域,以达到在测量过程中激光跟踪仪测头的旋转角尽可能小并且对称的效果。由于激光跟踪仪的测量精度受周围环境影响较大,所以激光跟踪仪的站位的布置应远离晃动区域。

依据发动机吊挂的装配现场实际情况,在飞机的两侧前梁前45°方向布置两个激光跟踪仪站位。激光跟踪仪利用用底部升降平台使侧头高度到达2.5m,保证能对上部骨架外形进行良好的扫略。相较于单台激光跟踪仪多次测量的方法,利用两个激光跟踪仪无需转站,提高了测量精度和装配效率。

3)飞机坐标系构建:在软件Spatial Analyzer中建立飞机坐标系,通过工装自带的TB点与ERS点位进行飞机坐标系的建立,为实现高精度调试装配将建立飞机坐标系的基础点个数迎不低于6个,同时基础点位的选取要求对产品具有良好的包络性。

4)特征点测量:在零件腹板、外形面上选取测量点,要求测量点既要密度适中,又要能实现对测量特征的全面覆盖。将激光跟踪仪测量靶球放置在测量点上依次测量,最终得到骨架外形面和零件腹板面点云数据。

4.2.4测量数据分析

测量完成后,将实测数据导入到CATIA V5R28软件中,与之前提取的测量模型信息进行对比分析。依据吊挂结构的实测数据与理论模型的对比分析结果,调装零件的定位。实时监控零件位置使其准确定位完毕后,使用风动工具将该区域需共连的产品通过定位销、工艺螺栓等进行预连接,预连接完毕进行二次监控测量,直到该监控区域的实测数据满足装配精度的同时趋于稳定的区间内,最终进行紧固件的安装。

5、发动机安装吊挂交点

5.1特征点保型的整体定位方法

依据发动机推力销、前部挂点、后部挂点设专用定位器,定位器结构为整体定位器,定位器具备发动机特征点保型功能,吊挂组件带保型工装交付总装站位。

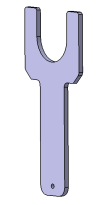

图3前后交点定位器示意图

前后挂点定位器如图3所示,销轴公差为±0.1mm。航向位置通过插片控制,插片标准规格为2mm,同时配1.9mm、1.8mm等小规格定位销,保留微调的余量。发动机推力销定位器如图4所示,控制推力销轴线位置度为±0.1mm。此时交点的初步定位难以实现无应力装配,应力的存在导致销轴无法灵活转动与插拔,因此需要进行微小余量的精确调节。

图4 推力销定位器

5.2微小余量精确调节

装配过程中,由于制孔、安装紧固件时风动工具会产生振动,极易使交点位置产生微小位移,销轴受应力影响无法灵活拔插。装配中采用在发动机安装交点零件周边间隙处加单层0.07mm可剥垫片的方法,实现对交点位置的微调。

在制初孔、扩孔、铰孔等工序中,操作人员需多次拔插销轴,感受销轴受力状态,随时按情况进行加垫,避免位移随振动累积而增大。紧固件的安装也会导致产品内部受力状态的改变,这种改变对交点的影响不可预测。应依据紧固件的数量和排布分合适的批次连接,先连接一部分紧固件,经过加垫调节后,再连接下一部分紧固件,如此循环直至全部连接。最终用销轴检查,此时销轴转拔灵活,说明发动机交点位置准确。

6、总结

本文针对装配中发动机吊挂骨架外形精度及轴线位置度要求,提出了一种基于激光跟踪仪的装配技术,在装配阶段利用激光测量调装,实现对骨架外形精度及轴线位置度的高精度定位。对于交点位置度要求,通过具备发动机特征点保型功能的整体定位器,加单层可剥垫片进行小余量微调,保证销轴可以实现无阻碍转动及拔插,达到无应力状态。实践证明,本文使用的方法在发动机吊挂装配时完全达到了装配技术指标的要求,实现了高精度装配。

参考文献

[1] 屈亚伟.基于激光跟踪仪的飞机位姿测量方法研究.哈尔滨工业大学.2015

[2] 杨 蕾.飞机发动机吊挂的结构优化及可靠性分析.沈阳航空航天大学.2019