身份证号:130423198802144711

摘要:随着我国高速铁路的快速发展和既有铁路的不断提速,新建高速铁路与既有铁路的联通需要通过道岔连接,而大型号道岔的施工质量直接影响既有铁路和新建高速铁路的运营安全,本文以我公司在京唐铁路工程(北京-燕郊段)既有京哈正线区间要点插铺两组60kg/m-42号混凝土枕道岔的施工为背景,首次采用液压设备和精确调控集中入位的施工方法,成功解决了大型号道岔在既有线要点施工时受时间和场地制约而产生的精确入位问题,为类似工程提供了一定的施工经验。

关键词:42#道岔;要点施工;独立控制网;位移监测

一、前言

客专线(07)011型号60kg/m-42号混凝土枕道岔是国内目前施工涉及号码最大、长度最长、结构最新的客运专线高速铁路道岔,其设计道岔直向容许通过速度为旅客列车350km/h(货物列车120km/h);侧向容许通过速度为旅客列车160km/h(货物列车120km/h)。

目前关于液压同步走形动力设备插铺道岔施工在行业内没有先例,测量控制手段无可参考案例。经我单位研究,确定了通过全站仪控制滑轨方向和锯轨位置、激光水平仪控制高程、滑轨刻度尺变形监测等协同保障施工方法。为实现道岔精准就位,防止纵移变形过大,时时控制纵移量和实际锯轨位置。施工中对道岔位移控制、测量手段及测量精度提出了更高的要求。

二、施工的难点与重点

60kg/m-42号混凝土枕道岔,全长为157.200m,岔前长为60.573 m,岔后长为96.627 m,结构部件最长49.192 m,可动心辙叉为最大组装件,重14.305t。铺设砼岔枕262根,道岔自重232吨。

道岔的插铺主要受夜间要点施工时间短和场地狭小的制约,导致在有限时间内无法使用大量机械和人员同步作业。施工涉及既有线道砟清筛、插入胶粘绝缘轨、更换岔前岔后枕木、道岔插入、应力放散、线路整修等,而且还有电务连接调试轨道电路及大机作业时间,给施工造成较大的影响和压力。

为确保点内道岔插入精准就位,对预铺道岔与既有线平行关系、滑轨是否垂直线路及滑轨高程的测量控制工作尤为重要。

三、预铺阶段控制测量

下面以京唐铁路工程(北京-燕郊段)既有京哈正线要点插铺42#道岔控制测量为例。

既有京哈下行线插入42#道岔的里程K30+039.427~K30+212.227(岔心里程为K30+100,含岔后过渡枕15.6m),此区段京哈下行线为下坡、纵坡为0.1‰。

3.1地基处理、填筑平台

既有京哈下行线42号道岔预铺场地选取在既有线K30+009~K30+243南侧,道岔插入时需要跨越既有京哈上行线,占地面积约3112.2㎡,其布置入下图1所示:填筑道岔预铺平台、碾压,其强度达到25MPa。

精准控制预铺平台,应满足预铺平台纵向误差≤±10mm,水平误差为±5mm。

图1:京哈下行道岔预铺平台示意图

3.2建立道岔区域控制网(基准线)

建立道岔区域控制网,要充分考虑各方面的因素,一个高质量、高精度控制网的建立,是保证道岔各工序施工精度的前提。

结合现场平台的实际情况,从选点、埋石、外业测量到平差计算,选择最优化、最合理的测量方案,建立高精度的道岔独立控制网。道岔独立控制网贯穿于道岔施工的所有测量控制工作,保证在同一坐标及高程系统内,避免因控制点更换,导致控制点精度误差,对道岔的测量精度参生影响。

在道岔施工范围内选取了JM14-JM15、JM17-JM18两对在GPS控制网中点位精度高,位置对道岔区域导线布设相对合理的点对,以此两对点为起始已知边建立一条附合导线,DC01、DC02作为贯穿道岔所有测量控制工作中的加密点。导线按四等测量精度规范执行,严密平差计算;同时按照二等水准规范完成加密点的高程测量。如下图2所示:

图2:道岔独立控制网布置图

图2:道岔独立控制网布置图

3.3支撑轨控制

对于既有线插铺施工,插铺就位后与既有线的顺接控制尤为重要。为实现道岔与既有线的精准顺接,采取以下措施:

3.3.1支撑轨定位

使用全站仪测量既有京哈下行线路中心坐标,直线段间距50m,绘制到CAD图中,将实测线中平移至预铺平台上,确定支撑轨线中;使用全站仪将支撑轨线中坐标放样到预铺平台,确保了支撑轨与既有线的相对平行关系。

3.3.2支撑轨高程

使用水准仪采集既有京哈上行轨面高程,直线段间距10m,按实测轨面调整支撑轨轨面高程。确保支撑轨面不低于既有京哈上行轨面,支撑轨面纵坡与既有线路纵坡一致;保证道岔整体平移时无障碍物阻挡。

3.4道岔组装、精调

3.4.1道岔精调

利用电子道尺、支距尺测量各部位尺寸并进行精调,满足道岔出厂试铺标准。

3.4.2道岔标记

道岔内标记采用红底白字,文字和数字,40mm(字高)×30mm(字宽),字间距5mm,各部分间隔30mm,底漆高70mm,两侧底漆各保留30mm的空头距离。

3.5滑轨的布设及调整

3.5.1滑轨的布设

下行道岔正式推进横移11.7m,滑轨布置共30道,1-19号滑轨间距6m,19-30号滑轨间距为4.2m。其中,2-8号滑轨为承受的荷载重量最大;1-8号滑轨长度为19.5m(9m+6m+4.5m);9-16号滑轨长度为20.5m(9m+6m+5.5m);17-30号滑轨长度为21m(9m+6m+6m)。如下图3所示:

图3 道岔滑轨布置示意图

3.5.2滑轨调整

道岔预铺段3#、8#、13#、18#、23#、28#滑轨位置作为基准轨控制相邻两根滑轨位置。首先利用全站仪放样,调整每根基准滑轨的方向,再利用基准滑轨丈量调整中间滑轨位置。调整完成后每根滑轨保持平行;利用水准仪调整滑轨高程,使其轨面保持水平。如下图4所示:

图4 滑轨方向及岔头岔尾控制点布置图

3.6监测点的布设

3.6.1道岔位置监测布设

在预制道岔静止状态时,分别在岔头、岔心、岔尾贴标尺,通过监测三点标尺读数,时时读取道岔纵向位移量,可判断道岔整体偏移量和指导道岔正位后的锯轨点。岔头、岔尾监测点布置采用直边钢尺粘贴在轨腰上,刻度尺伸出轨头截面5~10cm。

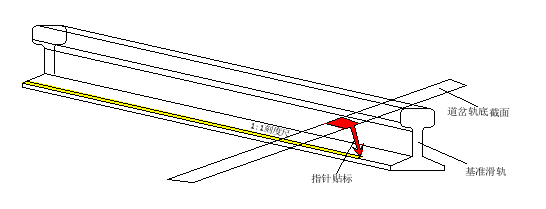

3.6.2基准滑轨监测布设

基准滑轨监测点布设在预铺平面上,将基准滑轨中心延伸至预铺平台上,并埋设控制桩。并在基准滑轨地截面处增加贴标1:1刻度尺和指针,在道岔插入过程中时刻读取横向位移距离,调整道岔各部位横向移动量,保证道岔整体同步移动。

四、顶推过程中控制测量

4.1清挖道床测量

测量人员分六小组,每组负责一根基准滑轨及其两侧两根滑轨范围。主要使用6台激光水平仪,将激光水平仪打出的水平光束作为道床开挖基准点。激光水平仪可架设在基准点或者架设在道床范围就近测量。每组测量人员负责5根滑轨范围,间距5米测量。一把塔尺首先立与相邻既有线轨面上,轨面位置已经提前标注好道床下返数据。对应同一里程方向立塔尺,通过激光水平仪水平光束照射到塔尺上对应刻度a,读数并计算填挖高度b=h+a。然后塔尺利于对应里程道床上,塔尺读数c、计算填挖量d(c>b时,上填量d=c-b;c<b时,下挖量d=b-c)。读数报现场清挖操作人员进行处理。处理完成后重新复核。道床开挖面误差标准-20mm,开挖范围区间轨枕底50~70mm。如下图5所示:

图5 激光清挖道床工作原理示意图

图5 激光清挖道床工作原理示意图

4.2滑轨接长控制

预铺时3#、8#、13#、18#、23#、28#基准滑轨提前通过放线测量保证每条基准轨平行且垂直于线路布置,要点开始后需接长滑轨,通过6个位置架设全站仪定向基准点(详见上图4),然后仪器旋转90度,确定基准滑轨方向;基准滑轨调整完后,通过基准滑轨丈量出中间滑轨位置。将全站仪垂直角调整到90度,激光控制基准轨滑轨高程。其他滑轨通过基准轨拉距离控制间距,保证平行。如下图6所示:

图6 基准滑轨激光定位接长示意图

图6 基准滑轨激光定位接长示意图

具体要点如下:

1.道岔范围预铺基准滑轨,通过全站仪设站,现场采集基准滑轨位置,以北侧滑轨端头为基准,调整南侧滑轨方向。

2.基准滑轨接长时,通过全站仪垂直激光控制方向定位。滑轨顶面高程控制,塔尺立与预铺好滑轨位置,利用水平激光在塔尺上的刻度读数a,然后塔尺立与接长基准滑轨上,调整滑轨高度使其调整到相同读数a。确保滑道轨在一个水平面上;

3.以基准轨为标准,丈量间距和方尺方正中间滑道轨方向,确保滑道轨全部垂直于道岔直股;

4.相邻两根滑轨间距一致,确保滑轨相互平行。

4.3道岔平移同步性监测

4.3.1道岔入位监测

在道岔头、尾、岔心各设全站仪一台,利用布设的控制点定向,旋转90度控制道岔纵向方向。道岔三个监测部位贴观测标,以毫米为单位控制变化。对道岔横移过程中每个横移单位结束后,读取观测标读数,随时掌握纵向位移变化量,分析纵向位移情况,以便指挥人员随时调整。如下图7所示:

图7 岔头、岔尾监测读数示意图

4.3.2基准滑轨同步性监测

利用基准滑轨底截面处贴1:1刻度尺,在道岔上钢轨粘贴指针,根据道岔走行时指针所到刻度尺位置读取数值。每个基准滑轨位置读数,根据读数调整前进进度。如下图8所示:

1) 横移每2米微调。道岔横移采用液压同步动力滚轮的方法,横移过程中,每2m作为一个横移单元,每走行2m做一次设备检查、调整、监测读数;通过每个基准轨的刻度尺读数确定调整量。

2) 每个基准轨1名测量人员每隔2m报一次读数,根据读数对每根滑轨顶进量调整。调整同步后继续顶进,直至到位。

图8 基准滑轨刻度尺控制移动示意图

4.4道岔入位

道岔横移到设计位置后,统一指挥顶起道岔,取出走行轨,道岔落位,复核线间距、两侧线路高差,并对道岔平面几何尺寸进行调整到位。

4.4.1纵向岔位

根据道岔监测点,当临近岔位时,岔头、岔尾的全站仪读取刻度尺读数,确定准确的锯轨位置。既有轨面用记号笔画好标记,施工人员开始锯轨,岔位误差为±5mm。

4.4.2横向岔位

相邻既有线钢轨每5m位置作为一个基准点,施工前一日测量既有线间距(相邻线路侧面),并进行标注数据。施工时按标注的数据控制道岔位置。当道岔接近设计位置时,两人配合拉尺,当到达设计位置时及时喊停。道岔入位小机捣固作业前,横距误差控制在5mm以内。误差偏差较大时,液压顶镐进行拨道。

4.4.3水平控制

采用6套激光水平仪摆放任意位置,利用激光水平仪的水平光束控制道岔入位后高程。每台负责30m范围内的轨面控制。轨面高程在道岔入位小机捣固作业前每2m测量一次,误差控制在5mm。详见上图5所示。

五、结束语

通过对道岔预铺阶段和顶推过程的控制,以及在施工过程中基准滑轨的精准定位和道岔插入时精密的监测(以下行道岔为例),道岔移动11.7m插入既有位置后,岔头向东位移8mm,岔心向东位移1mm,岔尾向东3mm,实现了较高的控制成果。

京唐铁路工程依据上述测量控制方案,圆满完成既有京哈线2组42号道岔插入施工,并达到了满意的施工效果,为道岔后期正常运行提供了保障,受到各级单位的一致好评。

参考文献:

[1]贾海军.斜拉桥主塔索导管精密定位[J].北京测绘,2016(03):46-49+27.

[2]杨伟.框架桥顶进既有线道岔区纵横梁加固体系空间结构受力分析[J].大众标准化,2022(02):119-121.

[3]郑艳,金鑫,侯林锋,余小柳.既有线车站及区间隧道保护的自动化监测技术应用分析[J].地矿测绘,2022,38(01):9-15.