陕西龙门钢铁有限责任公司炼钢厂 陕西韩城 715403

摘要:转炉渣中的氧化亚铁含量直接影响钢水收得率、钢水的质量和钢铁料消耗,研究前陕钢龙钢终渣氧化亚铁控制在15%左右。本文对陕钢龙钢炼钢厂现场实际情况进行研究分析,通过找出终渣氧化亚铁含量的变化规律,找到与终渣氧化亚铁含量影响的关键因素,将终渣氧化亚铁控制在10%~14%,降低终渣氧化性,提高钢水质量,提高钢水收得率,降低炉衬侵蚀,降低钢铁料消耗,降低钢铁料成本。

关键词:氧化亚铁 终渣转炉 钢铁料消耗

引言

陕西龙门钢铁有限责任公司(以下简称“龙钢”)是一家集烧结、炼铁、炼钢、轧钢为一体,具备年产715万吨生铁、710万吨粗钢及钢材综合加工生产能力的大型钢铁联合企业,现有4座50吨顶底复吹转炉,2座120吨顶底复吹转炉,冶炼钢种主要以HEB400E为主,在实际生产中因装备方面的限制,尚无法实现终点的自动控制,日常生产属“经验型”操作控制,所谓经验控制,是指在常规吹炼条件下,借助一些基本的检测手段,对终点进行人工控制,主要利用“拉碳”和“增碳”两种操作方法,常用的辅助手段为测温和炉前取样。

1、研究炼钢转炉渣中氧化亚铁含量的必要性

1.1转炉渣物理性能

转炉渣一般比重为3.2~3.6t/m3,堆比重为1.77~2.13t/m3,含水0.2~2%,抗压强度1690~3000公斤/cm3,冲压强度约15次;熔点1320℃。钢渣通常含水在3%~8%,容重1.32~2.26t/m3,抗压强度在1150kg/cm3左右。转炉熔渣具有很高的温度(1450~1650℃),属于高品位的余热资源,钢渣热焓约为1670MJ/t渣,相变潜热209kJ/kg。

1.2转炉渣化学成分

随着钢品种、原料、冶炼工艺及堆放期限的不同,钢渣的化学成分波动较大。转炉渣的化学组成一般如表 1 所示。此外,冶炼不同钢种、转炉炼钢的不同冶炼阶段的钢渣化学成分也不同。

表 1 龙钢炼钢转炉渣化学组成

成分 | SiO2 | CaO | MgO | TFe | Al2O3 | MnO |

含量(%) | 11~15 | 37~47 | 6~9 | 14~20 | 1~3 | 2~4 |

1.3转炉渣矿物组成

转炉钢渣的矿物组成,在碱度较高(CaO/SiO2>3)的钢渣中,以硅酸三钙(C3S)为主,其次是硅酸二钙(C2S),RO相、铁酸二钙(C2F)、游离石灰(fCaO)等。在碱度较低(CaO/SiO2=1.5~3)的渣中,以硅酸二钙为主,其次是RO相、铁酸二钙、硅酸三钙、游离石灰等。

转炉渣是转炉炼钢生产的副产品,它浓聚了炉料被氧化后所形成的氧化物及硫化物,主要包括被侵蚀的炉衬及炉衬材料;金属炉料带入的杂质,如泥沙等;为调整钢渣性质所加入的造渣材料及助熔剂,如石灰石、铁矿石、萤石等。在炼钢工艺中,每吨钢产生的转炉渣为80~110kg/吨,转炉终渣中氧化亚铁含量控制不当,造成钢铁料消耗升高,同时导致终渣氧化性较强,使合金收得率降低,增加合金成本,最终钢铁料成本升高。

2、转炉渣中氧化亚铁含量的影响因素

影响终渣氧化性强弱的原因的比较多,如原材料的条件,现场操作,生产组织,工艺制度等。操作工艺对终渣氧化亚铁也有影响。例如高枪位,或低氧压,熔池搅拌弱,将会造成终渣FeO富集;拉碳前,加污泥球、矿石等调温剂,也会增加钢水氧含量。因此要合理控制终渣氧化亚铁含量,先要稳定吹炼操作。

2.1吹炼过程枪位对渣中氧化亚铁的影响

炼钢条件下的脱碳,大部分反应在铁水内的CO气泡上进行,生成的 CO 分子能立即转入气相,CO气泡表面提供了为脱碳高速进行所必要的交换面积。[C]和[O]是表面活性元素,[C]和[O]向气泡表面扩散, 并吸附于气泡表面上进行化学反应。由于反应进行得很迅速,所以在气泡和钢液的相界面上二者很接近于平衡。然而在远离相界面处的[C]和[O]的浓度比气泡表面上的浓度大得多,于是形成一个浓度梯度,使[C]和[O]不断向反应区扩散。为了充分迅速地提供所必要的氧,氧化铁水滴必需乳化于铁水中,由氧化铁水滴向CO气泡表面供氧。

描述这一脱碳反应的模型假定:CO气泡被乳化的FeO液滴包围,碳和氧按图1所示的方式向CO气泡扩散;FeO液滴界面上铁水氧含量达到饱和; CO 气泡界面上碳氧反应达到平衡。显然,在液滴和气泡之间存在着氧浓度梯度。 FeO 液滴和CO气泡之间的区域有一个碳浓度场,碳的摩尔流率和气泡表面的氧构成化学计算当量关系。

图1 碳、氧向CO气泡扩散途径示意图

因此高枪位,或低氧压,熔池搅拌弱,将会使得FeO液滴反应减弱,造成终渣FeO富集,增加转炉渣中氧化亚铁含量。

在低含碳量时,脱碳速率随铁水中含碳量的降低而变小。这一事实说明:由FeO液滴供给铁水的氧不再完全消耗于碳的氧化反应,因而铁水的含氧量上升,所以在倒炉前要保证低枪位30秒左右。

2.2终点碳含量对渣中氧化亚铁的影响

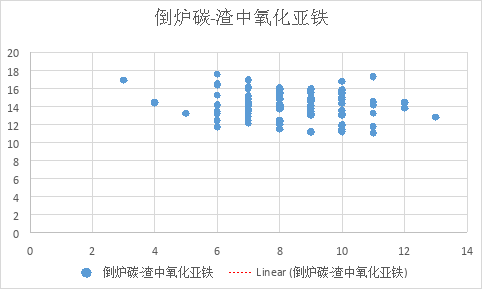

现场倒炉对应渣中氧化亚铁含量的数据如表 2,对91组未点吹炉次终渣数据进行分析对比,发现倒炉碳和渣中氧化亚铁含量负相关。

表 2 龙钢炼钢转炉渣化学组成

序号 | 炉号 | SiO2 | CaO | TFe | 班组 | 炉座 | 一倒碳 |

1 | 129-501438 | 11.74 | 45.78 | 11.07 | 丙 | 5 | 0.12% |

2 | 129-501483 | 12.03 | 45.84 | 11.16 | 丙 | 5 | 0.10% |

3 | 130-501536 | 11.84 | 42.35 | 13.18 | 丙 | 5 | 0.05% |

… | … | … | … | … | … | … | … |

88 | 311-503693 | 12.86 | 45.83 | 12.25 | 丙 | 5 | 0.08% |

89 | 312-503699 | 12.88 | 45.36 | 12.39 | 甲 | 5 | 0.07% |

90 | 312-503733 | 12.65 | 41.71 | 14.88 | 乙 | 5 | 0.09% |

91 | 312-503751 | 12.11 | 43.12 | 14.30 | 丁 | 5 | 0.10% |

通过对91组数据进行整理,计算出倒炉碳-渣中氧化亚铁的线性回归方程如图2,线性回归方程b(斜率)=-1.67,a(截距)=27.63,Y=-1.67X+27.63(渣中氧化亚铁Y,倒炉碳X),即平均一倒碳每增加0.01%,终渣氧化亚铁降低1.67%。因此需要适当提高倒炉碳,来降低渣中氧化亚铁。

2.3加料时机对渣中氧化亚铁的影响

通过对现场倒炉渣化验成分数据的跟踪倒查,8分钟后加入返矿、污泥球,而导致渣样氧化亚铁含量高的占总炉数的75%。通过调节含铁原料的加入时机,尽量将渣料在开吹或吹炼前期加入,保证后期含铁原料引入的氧化亚铁有充足的反应时间,可大大降低终渣的氧化亚铁。

3、结论

1.在冶炼过程中要测准液面,控制合适枪位,确保冶炼平稳,7分钟后不允许长时间“吊枪”,倒炉前保证低枪位30秒,降低钢水氧化性。

2.提高一倒命中率,合理控制出钢碳,减少补吹率,尤其是减少补吹时污泥球、矿石和的带入,降低终渣的氧化性。

3.供氧8分钟后规定不允许加入含铁原料,主要在冶炼中期“返干”期通过小批量多次的加入或采用连投的方式加入。

4.终渣氧化亚铁含量随温度升高而增加,通过大包加盖、合金烘烤、改大出钢口内口直径和缩短吹氩时间有效降低出钢温度,减少补吹时间,提高出钢碳,降低渣中氧化亚铁含量。

龙钢通过试验分析,掌握了终渣氧化亚铁的控制方法,在实际生产中取得了较好的效果。规范操作标准后,转炉终渣氧化亚铁降至13%以下,较之前降低2%,锰平衡计算出产渣量为105kg/吨,钢铁料消耗降低2.1kg/吨,吨钢可以节约 0.2kg/吨硅锰合金,每年创效在4000万元以上。

参考文献

[1]张芳.转炉炼钢 500 问[M].北京:化学工业出版社,2009.

[2]王新华.钢铁冶金—炼钢学[M].高等教育出版社,2007.

[3]黄希枯.钢铁冶金原理[M].冶金工业出版社,2004:209-216.

[4]吴明.转炉冶炼低碳钢留渣操作的生产实践[J].炼钢,2009,(2),17.

[5]陈家祥.炼钢用图表数据常用手册[M].冶金工业出版社,1984,574.