Department of Materials Science and Engineering University of California, Berkeley CA 94720

本文通过分析激光熔池,研究了工艺参数对熔体快速凝固的影响。并且在本文末尾提供了减少凝固缺陷的工艺参数

表1 熔池尺寸与工艺参数

列出了熔池尺寸的测量结果,其中前三行数据来自作者(SET 2),其他数据来自其他组员。各组使用相同的303不锈钢,但处理所用的工艺参数不同。第5组来自Mingqi,第11组来自Thomas,第13组来自Anvita。

经分析,激光功率与熔池尺寸之间没有明显的规律,这意味着功率不是控制熔池尺寸的唯一参数。由于熔池形状较薄且较深,Mingqi的深度数据表现不同于其他数据。除这一组深度数据外,熔池的宽度、深度和截面均与能量线密度(LED)成正比。此外,熔池深度在低LED下(约10J/mm处)出现了一个峰值。

这种现象符合我们的直觉,即如果向固定体积的样品中输入更高的能量,它应该产生更大的熔化区域来抵消这些能量。这种关系可以描述为:

![]()

我们MATLAB计算熔池宽度的理论值。熔池宽度理论值为91.56 μ m (175W),104.42 μ m (200W),117.3 μ m (225W)。这些数值远小于实测数据。由此可见,熔体轨迹的尺寸主要受对流的影响。

凝固模式:

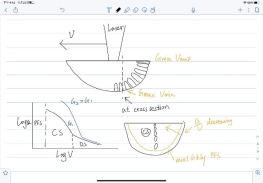

225w样品熔池中部附近区域基本为同轴结晶生长。225W样品熔池边缘部分附近区域,疑似平面前凝固,随着远离边缘,逐渐变为柱晶。其中气孔附近区域,疑似产生枝晶。200w样品中部基本为同轴结晶。此外发现熔池中间的晶胞明显小于靠近熔池边缘的晶胞。200w试样边缘部分为柱晶生长。175w样品熔池中部基本为同轴生长。175w样品的最边缘部分疑似平面前凝固。熔池中部的区域变为非同轴生长。 图1结晶模式示意图[1]

图1结晶模式示意图[1]

由上述发现可以得出,整个熔池中部的晶体组织均为同轴,往外形成非同轴柱晶。熔池边缘的组织通常为平面前凝固。造成这种现象的原因是G和V的差异。由于靠近熔池中部,周围的材料处于热饱和状态,其温度梯度最低;同时,由于熔池形状的关系,其V值也较大,且随着V值的增大,熔池间距减小,因此熔池中部的晶胞比外面的小。结晶首先发生在熔体池边缘的正交位置。熔池的形状是弯曲的,在横截面上的晶胞会随着熔池几何形状而产生变形。上面的熔池截面示意图中分别标出了V和G增大的方向。

然而,熔池中出现气孔可能会引入平面前凝固或枝晶凝固,给微观结构带来了不确定性。由于结晶时气孔附近疑似出现了平面前凝固和枝晶凝固,因此很难判断激光功率是否会影响结晶方式。也有可能结晶方式既不受激光功率影响,也不受能量线密度影响。虽然D组的其他人对每个区域的凝固模式有不同的命名,但显微形貌是非常相似的,我们得出的共同结论是,平面前凝固发生在熔池边缘处,较远处为柱晶,靠近激光中心处为同轴结晶。

平均晶胞间距

采用直线计数法测量结晶区区平均晶胞间距,结果如表2所示。结果表明,225w样品的平均胞间距为3.07微米,200w样品的平均胞间距为2.37微米,175w样品的平均胞间距为2.47微米。

表2 直线计数平均晶胞间距测量结果

Anvita的150w 10mm/s样品的平均晶胞间距为40微米,Thomas的200w 5mm/s样品的晶胞间距为5微米,晶胞间距似乎会随着能量线密度的提高而减小。高的能量线密度会使样品达到热饱和,导致过冷低,冷却速率低,结构更精细。

此外,我们还测量了疑似平面前凝固带的宽度。225W样品有23.05微米厚的平面前凝固带,175w样品有15.66微米厚的平面前凝固带,200w样品没有明显的平面前凝固区。

结晶初相

225W不锈钢样彩色蚀刻蓝色晶胞内部没有白色铁素体相。相反,晶胞之间有白色区域。所以225w样品的结晶形式是一次奥氏体结晶。

200w不锈钢样彩色蚀刻在微蓝的晶胞中间有一些白色物质,很可能是残余铁素体相。200w样品中该区域为一次铁素体结晶。然而,除了这个区域之外,淡蓝色的晶胞中没有白色相,因此其他区域的结晶形式为奥氏体结晶。

175W不锈钢样彩色蚀刻在微蓝的晶胞中间有一些白色物质,很可能是残余铁素体相。175w样品为一次铁素体结晶。

凝固过程中有铁素体和奥氏体两种初生相。彩色蚀刻的铁素体相为白色,蓝色区域为高铬奥氏体相,黄色区域为低铬奥氏体相。一次铁素体凝固是沿晶胞分布的铁素体,一次奥氏体凝固则在晶胞间隙有铁素体相。在样品中只有一小部分区域可能有初生铁素体凝固和初生奥氏体占优势,因为在蓝色

细胞的轴上出现了少量的白色铁素体相。氮蚀刻以另一种方式显示这一点,因为在蚀刻过程中高铬区受到攻击。经对比氮蚀刻与彩色蚀刻照片,受到高度攻击的区域位于细胞间隙。303不锈钢在三种工艺参数下均为一次奥氏体凝固。

表3 凝固初相与操作参数

如表3所示,产生一次铁素体凝固的工艺参数只有375W 25mm/s。然而,我没有在Avita提供的照片中看到任何铁素体的证据,我认为它应该也是奥氏体。对比结果表明,303不锈钢凝固初相全部为奥氏体,不受工艺参数的影响。

带状结构

样品的彩色蚀刻图片中出现了许多有颜色变化的位置,即带状结构。电解蚀刻图中与这些条带对应的位置,亮度也会发生变化。由于硝酸攻击富铬区,电解蚀刻图中较暗的区域实际上是富铬区,较浅的区域是贫铬区。电解蚀刻的深色区域,在彩色蚀刻的对应位置会有比黄色区域更多的蓝色区域,因为含有更多的高铬相,一旦液相中铬的浓度增加,在刚凝固的固体附近就会形成蓝色带。带内晶胞大小似乎没有变化。条带结构表明凝固过程中存在铬浓度的差异,这说明条带结构可能是由对流引起的;G和V的数值在条带中没有太大的差异。

条带的数量似乎随着能量线密度的提高而增加。Thomas和Ellis在他们的报告中也提到了这种效应,即更高的激光功率将产生更多的条带。这一结论是合乎逻辑的,因为较高的能量线密度将导致熔池中的对流增加。

孔隙

有两种可能的机制会导致激光熔池中的空洞[2]。首先是由于高后坐压力。当对熔体池施加很大的后坐压力时,熔体被使劲往下推,很可能被推到金属板上方;一旦液体表面破裂,熔体就会聚集在一起,一些蒸汽就会被困在液体中,熔体凝固后就会出现空洞。另一个可能的原因是对流。在对流过程中空气被带入熔体。虽然机理不同,但两者都满足一个共同的要求,即较高的线性能量密度。

表4 不同工艺参数下样品的孔隙数量

空洞的数量如表4所示,是通过观察50倍显微照片来计算的。经分析,能量线密度似乎是空穴出现的控制参数,这一结论也满足上述可能的机理。通过能量线密度控制空穴数,而且平移速度是主要控制参数。

合金组成

根据Zhaoyuan的报告(第11组,316不锈钢)和Matthew的报告(第7组,304不锈钢),当采用不同的加工参数时,303不锈钢、316不锈钢和304不锈钢有如下相似的性质:熔池尺寸随着能量线密度的增大而增大;PFS通常出现在熔池边缘附近,越靠近熔池中部,PFS就转变为结晶;带状结构将随着能量线密度的提高而增加;高能量线密度会导致更多的空洞出现。Matthew还发现,初生奥氏体凝固的比例随着激光功率的增加而增加,但在316不锈钢和304不锈钢样品中没有出现这种现象。

303不锈钢的合金成分为17%的铬,8%的镍,0.15%的硫;304不锈钢是18%的铬和8%的镍;316不锈钢是16%铬,10%镍和2%钼。由于成分的偏差,每个牌号的不锈钢之间可能会有一些差异。

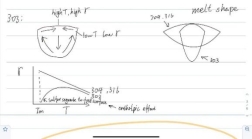

对流的机理如图1所示。304不锈钢和316不锈钢熔体在高温下表面能较低[3]。与其他钢种相比,303不锈钢中硫的存在改变了熔体表面能的行为,即高温会产生较高的表面能。这一偏差将导致马兰戈尼流303不锈钢的方向与304ss和316ss相反。303ss内的马兰戈尼流动与后坐压力引起的流动方向相同。304不锈钢和316不锈钢的流动方向是相反的。在303不锈钢中,这两种流动的流量在激光束施加出开始下降,到最中部又回升,然后继续上升。在304不锈钢和316不锈钢中,对流有相互中和的趋势。受马朗戈尼流动方向的影响,303不锈钢熔池的形状应较窄较深,而304不锈钢和316不锈钢熔池的形状应较宽较浅。

图2 对流机制示意图

Gabriel的报告(316不锈钢)和Peter的报告(304不锈钢)中提供了熔池尺寸的数据。深宽比表示熔池的形状。较高的比率意味着熔池更窄更深,理论303不锈钢应是这种情况。但经分析,303不锈钢的深宽比并不明显大于304不锈钢和316不锈钢的深宽比,相反,它们的形状比较相似。因此可以得出结论,激光熔体中的马朗戈尼效应比较小,对流的主要机制是由于后坐压力。不同不锈钢牌号对激光熔体没有影响。

工艺参数的选择

空洞和不均匀的微观组织可能会对样品造成影响,使所需的强度、断裂韧性和耐腐蚀性等性能降低。因此需要选择最佳的工艺参数,使其能产生均匀的微结构。为了防止空洞的出现,最好选择较高的平移速度,同时激光功率不要太高。为了使微结构均匀,即减少带状结构,能量线密度应该降低。为了提高AM的效率,应增大熔体的面积。

由于不锈钢的牌号不影响熔融行为,金属牌号的选择应根据产品的应用决定。如果AM产品在腐蚀性环境中使用,316不锈钢是最好的选择。如果在非腐蚀环境中使用AM产品作为桁架,303不锈钢是最好的选择。金属的牌号不影响微观结构。

我们选择的最佳的加工参数是200W和35mm/s。在此参数下能量线密度为5.7J/mm。能量线密度较低,可以减少带状结构的产生。平移速度为35mm/s,可以减少孔隙。

结论

本文通过分析激光熔池,研究了工艺参数对熔体快速凝固的影响。激光产生的热量在熔池中产生对流。对流的一种可能表现是后坐压力,另一种可能表现是马兰戈尼效应。通过对不同牌号不锈钢熔体池形状的研究,发现对流主要是由后坐压力引起的。高能量线密度导致了高的后坐压力,这有助于产生强对流。强对流增大了熔池的大小,并造成孔隙和带状结构的出现。这些条带是铬浓度突然变化的结果。这些空洞和条带对结构有害。增材制造制品需要有更少的孔隙和条带。文末作者给出了一组能得到具有较少空洞和带隙的最优性能的加工参数。

致谢

作者非常感谢以下人员对本文的贡献。Thomas M. Devine教授为我们做了关于快速凝固机理的讲座。克里斯托弗·库麦主持实验并进行监督。GSIs的Bethany Smith和Nicholas Winner帮助回答了问题。Mingqi Wang、Thomas Greathouse、Anvita Nigam、Zhaoyuan Liang、Matthew Michalek、Maya Valeriano、Mengxuan Zhang、Brian Choi、Peter Connors、Gabriel Serenil和Brooke Chang提供了数据和样品研究。