中车唐山机车车辆有限公司

摘要:活动裙板结构简单,由上下两种型材焊接而成,共内外两条3V的通长焊缝,比较适合用机械手进行自动焊接。本文介绍一种能自动上料、氧化膜打磨、装卡、焊接、焊缝打磨和钢印磕打的裙板自动化焊接生产线,使裙板焊接生产工艺实现自动化、数字化和信息化,提高裙板的焊接效率和焊接质量。

关键词:活动裙板;自动化;铝合金焊接

0引言

活动裙板是智能动车组车体的重要组成部分,活动裙板焊接的好坏不仅影响车体的美观,而且还会影响动车组的运行安全,所以裙板的焊接质量和焊接变形控制显得尤为重要。活动裙板由上下两种型材组焊而成,焊缝采用插接形式大小为3V,裙板组成共内外两道焊缝,长度为1000-2000mm,结构比较简单,但是对焊接工艺要求比较高。目前大多数活动裙板焊接都是手工焊,手工焊的缺点是焊接质量不稳定、焊接效率低而且人工成本越来越高,而焊接机械手能够很好的解决以上问题。

裙板自动焊接的整体流程如图1.1所示,除了人工上下料外,基本实现全部自动化控制。焊接前需要人工将已经锯好长度的裙板型材放入物料托盘中,第一步机械手用吸盘抓取裙板进行激光清洗。清洗完毕旋转机械臂将裙板型材放入焊接工装胎位1,然后机械手重复前一步的动作抓取与上一块裙板型材对应的裙板进行激光清洗并放入工装,第二步,两块裙板型材放入工装后限位块对两块型材进行插接装配并压卡,于此同时机械手会抓取下一块裙板型材进行激光清洗并放入胎位2。第三步,焊接机械手对胎位1中已经装配好的裙板进行焊接,先进行反装焊接,焊接完成后胎位旋转180°进行正装焊接,焊接完成后工装压卡松开,机械手抓取裙板送至打磨工位,同时工装变位机旋转将胎位2旋转至原胎位1位置,焊接机械手对第二块裙板进行焊接。第四步焊缝打磨,机械手将焊接后的裙板放置打磨工装,打磨机械手进行打磨,先正面后反面。第五步钢印磕打,机械手将打磨好的裙板放到钢印磕打胎位,钢印磕打器进行自动磕打,磕打完成后机械手将裙板放置物料托盘中,最后人工将裙板搬运下来进行裙板弧度检测和PT检测。

图1.1

裙板自动焊接产线占地面积约20m×9.5m,裙板生产节拍:3辆车/8小时(60件/8小时),转产时间为4小时,能连续工作24h且状态良好、裙板焊接合格,本产线能同时兼容350标动、250标动和CRH380B/BL动车组活动裙板。

2.1激光清理系统

活动群板焊接之前需要对焊缝破口区域进行打磨,打磨的目的不光是去除杂物和油污,最重要的是去除型材表面的氧化膜,铝合金型材如果不去除表面的氧化膜会影响焊接质量。人工用千叶片打磨效率低而且容易打磨过量伤及木材。

本产线运用激光对焊缝破口表面进行清理,激光清理系统主要包括电源、激光头和固定工装组成等。主要用于裙板焊前的油污及氧化物的清理,图2.1为激光对工艺评定用试板进行焊前清理,激光清洗机功率为100W,清理深度约0.1mm,清洗后表面类似磨砂效果,不会出现强反光现象。

图2.1工艺评定试板激光打磨

2.2自动焊接系统

自动焊接系统主要包括搬运机器人及轨道系统、双工位伺服变位机、自动压卡工装、打磨工装、焊接机器人、焊接电源和传感器系统等。

焊接机器人采用igm的RTE496 系列机器人,该系列机器人专门为电弧焊而设计,旋转关节式设计(具有≥6个自由度),每个轴臂都采用坚固的铸铝结构。主轴倾斜式设计,在其最大的工作范围内均能保证最佳的焊接角度[1]。

焊接电源采用福尼斯智能化逆变电源,具有脉冲、PMC多元化脉冲、CMT冷金属过渡等多种焊接方法,能够有效适用于铝合金薄板焊接。焊接电源采用触摸电阻屏,屏幕尺寸不低于7英寸,分辨率不低于800*480像素,可佩带手套进行操作。焊接电流范围控制再30-500A,焊机在环境温度为40℃,暂载率为100%情况下,焊接电流要求不小于360A。

焊机具备恒熔深功能,焊接过程中送丝速度可根据干伸长的变化自动调整,以保证焊接电流的稳定,从而保证焊接能量的稳定,实现焊接熔深恒定。自动送丝速度范围最大不小于10m/min。

3 裙板自动焊接工艺试验

3.1 裙板母材激光清洁的焊接试验分析

3.1.1试验方法:

选取长度3米的裙板焊接型材,焊接前采用激光对焊接坡口进行清洁,清洁后进行型材组对并点固。按照焊接工艺规程:G/TS-AL1-100-61027进行3V焊缝的焊接,焊接后取L=50mm金相试样两块,一块制备宏观金相,一块制备微观金相。

3.1.2试验结果:

四个宏观金相面的结果见图3.1。根据宏观金相结果可以看出焊缝侧壁熔合良好,未发现异常。

图3.1 宏观金相结果

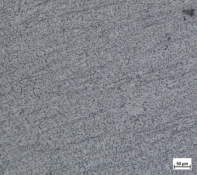

微观金相结果如图3.2所示,图a)、图b)分别为焊缝两侧热影响区的微观金相,图c)为母材微观金相,图d)为焊缝区域的微观金相。

a)热影响区(垫板侧) b)热影响区(非垫板侧)

c)母材区 d)焊缝区

图3.2 微观金相结果

焊缝区域为柱状树枝晶,热影响区为柱状晶,晶粒比焊缝区略大,为典型的铝合金熔化焊焊缝金相组织。熔化线附近未见铝合金氧化膜,与常规熔化焊焊接接头的微观金相比较未见异常情况。因此可以采用激光清理对坡口进行焊前处理。

3.2 工艺评定试验

采用4mm的6082-T6铝板,开单边35°坡口,焊前用激光对坡口进行清理后在焊接平台上进行装夹,焊缝下方装配永久铝垫板焊接。焊接后进行射线检测确认焊缝内部是否有缺陷。前两组试板焊接完成后进行射线检测,发现焊缝中部存在超标的气孔如图3.3所示,试验不合格[2]。

图3.3 焊缝内部气孔的试板

根据试验结果进行分析,排除焊丝和保护气体以及激光清理的因素,结合以往生产经验分析有以下两项原因:

1)试板坡口不足,经测量试板坡口角度为60°,为工艺评定坡口要求的下限,坡口小不利于焊接时气孔上浮和排出。

2)焊接速度较快,焊缝冷却速率快,熔池凝固时气孔未排出焊缝。

针对此两项问题,制定以下工艺优化方案

1)将试板坡口由单边30°加工为单边35°,保证焊接装配70°的坡口,并焊前预制5°反变形如图3.4所示,这样更加利于气体排出。

图3.4 装配

2)优化工艺参数,主要是通过改善焊接过程中熔池的凝固速度,保证焊接过程中产生的气体能散逸到母材表面,避免气体停留在根部。优化后工艺参数为180A,电压21V,焊接速度60cm/min。

优化焊接参数后焊缝成型均匀稳定,气体保护较好且焊缝两侧有较宽的清洁区,如图3.5所示。对裙板进行射线检测后无超标气孔,射线检测结果如图3.6。

图3.5 焊缝外观图3.6 射线检测结果

3.3 活动裙板轮廓度焊接实验

取14组裙板型材进行裙板轮廓度实验,使用图4.1所示的离弧检测样板对轮廓度进行检测,活动那个裙板的轮廓度要求为≤±1,实验结果如表1所示。表中数据显示,前4组裙板焊后轮廓度局部超差,且变形不稳定,超过裙板要求轮廓度要求。根据经验对焊接工装进行优化,增加压卡并预制反变形,经过工装优化后第5-14个裙板焊后轮廓度均满足图纸要求,且变形趋势趋于一致。

表1 裙板轮廓度测量表

截面1 | 截面2 | 截面3 | |

裙板1 | -1 | -3 | -2 |

裙板2 | 2 | -2 | -1 |

裙板3 | 2 | 0.5 | -3 |

裙板4 | 2 | -2 | -3 |

裙板5 | 0.5 | 1 | 0.5 |

裙板6 | -0.5 | -0.5 | -1 |

裙板7 | 1 | 0.5 | -0.5 |

裙板8 | -1 | -0.5 | -1 |

裙板9 | -0.5 | -2 | -2 |

裙板10 | -0.5 | -0.5 | -1 |

裙板11 | -1 | -1 | 0 |

裙板12 | 1 | 0.5 | -1 |

裙板13 | -0.5 | -1 | -1 |

裙板14 | 0.5 | 1 | 0.5 |

4.结论

经过试验验证可以得出活动裙板自动焊接工艺能够满足焊接强度和裙板轮廓度要求,能够实现从焊缝清理到钢印磕打的全自动化工艺流程,节省了人力,大幅度提高了生产效率。对动车组其他部件自动化生产有良好的参考意义。

参考文献:

[1]李会,郭继祥,何小勃,等.铝合金MIG焊常见焊接缺陷分析及预防措施[J].电焊机.2013,(4).DOI:10.7512/j.issn.1001-2303.2013.04.16.

[2]姜斌.宋学毅.李敬宝.白福瑞.张乙宙.面向高速动车组转向架的智能焊接打磨系统[J].电焊机,2018,(3):167