中国水利水电第十工程局有限公司 四川成都 610072

一、工程概况

印尼巴塘水电站位于印度尼西亚北苏门答腊省南部的巴丹托鲁河上,工程区距省会棉兰市约400km。巴塘水电站最大坝高76.00m,坝顶长度112.00m;引水系统布置于巴丹托鲁河的右岸,引水隧洞总长12.50km,断面呈马蹄形,成型直径8.20m;电站厂房位于大坝下游16.50km处的河道右岸,为地面式厂房,装有4台单机容量127.50MW的机组,总装机510MW。

二、塌方过程及原因分析

2.1塌方过程

2022年7月9日8:30左右,引水隧洞桩号Sta.10+997处在出渣及处理安全结束后,准备安装钢拱架时,施工台架前方左侧发生掉块使台架变形严重,现场随即迅速将人员撤离。至当天下午14:00左右,零碎掉块由起初的白色花岗岩变为黄色泥浆混和物,涌出大量泥、砂和水,流淌长度约50m,厚度约1.5m,整个钻爆台架被埋,无人员伤亡。

图2-1 Sta.10+997.000处塌方涌泥情况

2.2涌泥发生原因分析

该洞段围岩为V类,成散体状,极不稳定。其上方覆埋深厚度132m,地表处为山顶,无大规模冲沟通过和深厚覆盖层。附近钻孔为ZK35(后方346.3m)、BH3-7(前方506.3m)、ZK34(前方588.71m),三个孔的揭露引水隧洞高程位置围岩基本为蚀变花岗岩,裂隙发育,碎裂结构。经地质专家现场勘查后分析,该桩号处岩体在风化、强烈蚀变或断层构造的影响下,质量严重劣化,呈砂状、泥状,同时该类岩体中孔隙较发育,洞段位于地下水位线以下,从而构成饱水带,当隧洞开挖形成临空面后,处于饱和状态的砂土受应力挤压后导致涌泥、涌砂发生。

三、塌方涌泥段处理措施

3.1塌方涌泥段处理流程

施工准备→涌泥清理→石渣堆砌反压→堆体喷混凝土封闭→小导管注浆固结→塌方(空腔)回填混凝土→塌方段开挖→超前管棚施工→回填注浆

3.2施工准备

塌方体涌泥发生后,先在安全地点进行观察记录,在涌泥声音逐渐减弱到基本消失时,再观察一定时间后,确信塌方处于稳定状态后,再进行处理的相关工作。一般从塌方发生到逐步稳定时间大约在2~3d,塌方体处理一般在初期处理完毕后或塌方暂时达到自稳时进行。

3.3涌泥清理

塌方体稳定后,在确保安全的情况下,采用装载机及挖掘机分段进行涌泥清理,25t自卸汽车运至20#渣场堆弃,清理时全时段由专职安全员进行安全观察。

3.4石渣堆砌反压

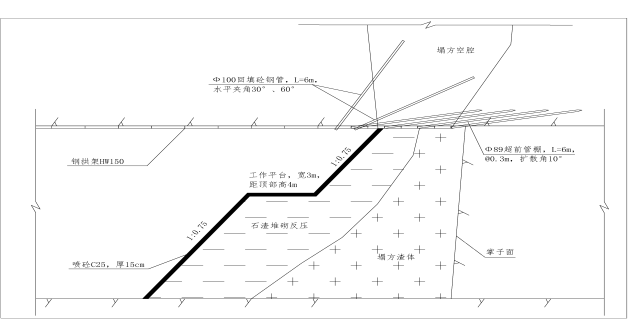

为防止掌子面持续失稳,利用开挖的爆破渣料进行反压回填,石渣采用隧洞前期开挖料,25t自卸汽车运至工作面,堆填厚度约5m左右,石渣尽量堆满并封闭塌方口。采用装载机和挖掘机将渣料往掌子面分层堆高并碾压密实,形成重力挡墙结构,使之对塌方体进行约束。如图3-1所示:

图3-1 引水隧洞Sta.10+997处塌方石渣堆砌示反压示意图

3.5堆体喷混凝土封闭及散渣加固

石渣堆体完成并经修整后,采用湿喷台车喷C25混凝土厚15cm对堆体进行封闭处理,确保后续注浆质量。

散渣加固措施

(1)注浆小导管采用规格为φ42mm钢管,长度6m,小导管间距 1.5m×1.5m,小导管前端呈尖锥状,管壁四周钻φ6mm间距15mm的压浆孔,采用梅花形布设。

(2)注浆小导管外露20cm,尾端安装止浆阀,连接注浆管。

(3)浆液采用水灰比为1:1 的水泥浆单液,掺入1%~2%减水剂调节浆液浓度,另掺入一定比例的速凝剂(水玻璃)加速固结效果,注浆压力0.6~1.0MPa,严禁压力过大,以防压裂喷射混凝土表层,当注浆压力达到1.0MPa以上时,稳压2min后关闭止浆阀,结束注浆。

(4)为保证注浆固结效果,注浆结束后保持一定时长的凝结期,时长大于水泥的终凝时长,在此期间禁止扰动掌子面,使之形成一定强度的固结体。

3.6塌方(空腔)回填混凝土

为保证塌方段结构稳定及后期运行质量及安全,经会同业主、设计、监理、施工四方共同对塌方空腔段现场查勘及分析,一致认同采用堆渣料作为支撑体,回填C25混凝土补强对该段空腔进行处理。

三臂钻在塌方口第2榀及第4榀钢拱架之间各钻设3个φ105mm孔(两侧拱肩及正顶拱),外插角分别为30°和60°,每排安装3根φ100钢管作为混凝土输送管道。采用湿喷机灌注C25喷混凝土料,考虑岩体在外力、温度及人为操作作用下的应力、变形等因素,以2m为一层进行回填施工,待混凝土达到一定强度后再次进行回填,如此循环,保证空腔回填厚度不小于6m。

空腔体回填施工时,测量工程师对隧洞拱顶下沉变形加强监控以及初期支护的监测。

3.7塌方段开挖

塌方段地质条件较差,为保证安全通过垮方段,须对垮方段进行加强支护。

先对反压堆渣体进行清理,采用液压锤破碎作业,避免爆破产生较强振动而发生二次灾害。通过塌方体进入原始围岩开挖段时改用“浅孔、弱爆、强支护”方法进行开挖施工。

对临近掌子面3榀范围内工字钢采用锁脚、径向系统锚杆等进行加密加固。塌方区分上下台阶,上台阶为Ⅰ区(高度不超过4m)、下台阶为Ⅱ区,下台阶在上台阶开挖3m后跟进开挖。每循环处理进尺不超过1m,工字钢拱架采用HW150型钢材制作,每榀间距75cm;锁脚锚杆、径向系统锚杆采用Ф22钢筋,长5m,其中系统锚杆环、纵间距由原设计1.5m*1.5m调整为1.0m*1.0m,梅花型布置; 钢筋网采用Ф6双层钢筋网片,网格间距150mm*150mm。采用湿喷台车喷C25混凝土及时封闭钢支撑。 喷护完成后按2.0m*2.0m施工作排水孔,孔深3m,梅花形布置。

为保证开挖支护施工安全和防止已支护结构再次出现变形,在塌方空腔处对应的钢拱架增设临时底板横向H型钢支撑,与已施工的边顶拱支撑结构形成完整的闭环结构,共同承受围岩变形压力,可避免边墙底部向洞子中心方向变形,也可避免底板部位向上隆起变形。

3.8超前管棚施工

经多方开会确定,采用Ф89超前管棚替代原设计Ф42超前小导管进行超前支护。在接近塌方空腔区2榀钢拱架的位置开始施作超前管棚,管棚前端进入掌子面围岩大于1m。部分管棚根据实际情况作为排水管使用。

超前管棚施工工艺:

施工准备→测量放样→钻孔→超前管棚安装→注浆

(1)施工准备

施工前,由专业工程师向现场技术人员、作业人员进行技术交底,并确认人员、设备、材料、器具、作业环境满足施工要求。

(2)测量放样

测量工程师根据施工图中超前管棚的孔位位置进行放样并做好标示,以确保管棚安装位置正确,保证工作面稳定和掘进安全。

(3)钻孔

采用液压三臂钻进行钻孔,孔径Ф105mm,并按照设计倾角、间距、孔深进行钻孔,钻孔允许偏差值:方位角2〫,孔口距±50mm,孔深±50mm。

(4)超前管棚安装

a.管棚制作

超前管棚采用Ф89mm的无缝钢管制作,钢管前端做成尖锥形,在尾端焊接直径6~8mm钢筋箍,管壁上每隔10~30cm梅花型钻眼,眼孔直径为6~8mm,尾部长度100cm作为不钻孔的止浆段。如图3-2所示:

图3-2超前管棚加工示意图

b.管棚安装

钻孔完成后,用三臂钻将管棚抵入孔中,钢管尾端外露20cm,尾部与钢拱架焊接在一起,相邻两排管棚搭接长度不小于2m。管棚布置如图3-3所示:

图3-3 超前管棚横断面布置图

图3-3超前管棚布置示意图

超前管棚安装步骤如下:

(1)成孔后,用高压风管将管内残渣清理干净,将钢管插入孔内。

(2)钢管周围缝隙封堵密实,并用棉纱将孔口堵塞。

(3)为防止注浆过程中工作面漏浆,管棚安设后必须对工作面采用喷射混凝土封闭,喷射厚度10cm。

(4)注浆

注浆设备采用高压双液注浆泵,灌注浆液为水泥浆,其水灰比为1:1,有渗水时加0.5%水玻璃,注浆压力为0.5~1.0Mpa,施工中根据实际情况可加大2.0Mpa。

注浆采用由下至上顺序进行,持续注浆10min且进浆速度为开始进浆速度的1/4时注浆方可结束,注完浆的钢管要立即堵塞孔口,防止浆液外流。浆液强度达70%以上,或6h后方可进行开挖工作面的开挖。注浆施工中认真填写注浆记录,随时分析和改进作业,并注意观察施工支护工作面的状态。

3.9回填注浆

开挖通过塌方涌泥段约10m,待初支施工完成、状态稳定达到相关要求后,开始对塌方空腔体回填混凝土6m范围以外的空腔进行回填注浆。采用三臂钻设注浆管孔,注浆采用φ42钢管,人工焊接逐一加长,长度根据空腔高度而定,注浆管口距空腔顶面约20~50cm。注浆材料采用M20水泥浆,注浆过程严格按《水工建筑物水泥灌浆施工技术规范》(DL/T5148-2021)执行。注浆完成后,及时封堵注浆管,以防止跑浆。

3.10围岩变形观测

在塌方段处理过程中,加强监测频率,每天一次,密切关注,分析监测数据,塌方段选择两个测量段作为监测围岩变形的基础,两个测量断面之间的距离宜为5m,及时反馈监测信息,在监测数据稳定后,方能进行挖掘施工。

四、结语

此塌方涌泥段采用回填散渣反压,并对反压体进行固结灌浆的方法,在实际施工中取得了很好的效果。该法的采用是由于塌方面积大且地质条件差,无法采用传统的先清除渣堆再支护的方法。由以上施作可以看出,要确保施工顺利进行,必须将塌方口及时封住并灌浆使之固结完全。架设钢拱架与塌腔封闭稳定前不可清除渣堆。超前管棚代替超前小导管且必须加密布置,通过注浆形成持力圈。同时加强监控量测,掌握支护结构的安全性。