(1.扬州泰富特种材料有限公司,江苏 扬州 225002)

摘要:随着国内烧结球团超低排放改造不断推进,扬州特材球团生产线针对脱硝改造,通过工业实验确立了基于链篦机-回转窑-环冷机球团生产线SNCR脱硝的最佳工艺布局,实现了SNCR脱硝效率的最优化。另一方面,通过对链篦机风流系统的改造开发出了利用链篦机余热进行SCR脱硝的最佳技术方案,率先整合出国内首个基于链篦机-回转窑-环冷机球团生产线SNCR+SCR的中部脱硝工艺,实现了烧结球团生产线NOx ≤ 50 mg/m³ 的超低排放要求,有效降低了脱硝建设费用及后续运行成本,做到了经济化运行。

关键词:球团;超低排放;脱硝;工艺布局;余热利用;NOx

进入二十一世纪以来,随着我国钢铁行业的快速发展,国内球团矿产量近年来呈现不断上升趋势[1~3]。另一方面国家环保政策逐渐收紧,竖炉、链回环、带式焙烧机三大球团生产工艺中的竖炉已逐步淘汰,链回环、带式焙烧机成为生产主力[4]。而占球团总产量60%的链回环生产线大多以燃煤/气煤混喷的形式进行生产,受环保以及燃料影响较大[5]。随着近几年国内球团的需求量不断上升加之燃料来源逐渐复杂多变,球团行业不少链回环球团生产线NOx排放浓度呈现上升趋势[6,7]。

生态环境部2019年4月出发布的《关于推进实施钢铁行业超低排放的意见》中明确要求到2020年底前,重点区域钢铁企业超低排放改造要取得明显进展,力争60%左右产能完成改造;到2025年底前,重点区域钢铁企业超低排放改造基本完成,全国力争80%以上产能完成改造[8,9]。而现有采用链回环工艺的球团生产线大多只配备脱硫系统,未配备完善的脱硝系统,总排烟气NOx浓度达到100mg/m³-300mg/m³,远超≤50mg/m³的超低排放要求。行业内的脱硝方案也多为GGH-SCR的末端脱硝工艺,而GGH-SCR末端脱硝工艺需要单独加热烟气进行脱硝,存在脱硝工艺复杂,项目建设费用、后续运行成本高的问题[10]。因此研发、应用脱硝效率高,整体运行成本低的技术方案对于超低排放的实施具有重大意义。

1 链回环球团生产线风流系统布局及NOx产生情况

链回环球团生产线主要设备分为链篦机、回转窑、环冷机,回转窑主要热量由3个来源组成一是正常生产过程中喷吹煤粉/混喷气质燃料(如天然气)产生的热源,二是料球进入环冷一段后冷却的热风进入回转窑再利用,三是磁铁矿性质的干球进入回转窑焙烧后的氧化放热;链篦机主要热量由两方面组成:一是回转窑内部燃烧后的尾气,经预热二段利用后由回热风机送入抽风干燥段进行生球干燥。二是环冷二段、环冷三段冷却后的热风,其中环冷三段冷却后的热风主要用作链篦机鼓风干燥段生球的干燥,环冷二段主要用作预热一段的干球预热,最终抽风干燥段、预热一段的尾气由主抽风机汇总送至脱硫系统(图1)。

从现有风流工艺布局来看链回环生产线NOx主要由回转窑焙烧过程中产生,从构成上看回转窑生成的NOx主要分为热力型NOx、燃料型NOx,前者是由助燃风、煤粉风、环冷一段送入回转窑的空气中所含的氮气在高温下(1400℃)被氧化而产生。后者是由于燃料中的氮的化合物在燃烧过程中转换成的NOx,从链回环的强氧化性气氛来看热力型NOx在球团生产线中居多。

图1 链回环球团生产线风流系统

2 基于链回环生产线实现中部脱硝的关键技术研究

2.1 SNCR+SCR中部脱硝工艺布局

SNCR脱硝(选择性非催化还原技术[11,12])是在不需要催化剂存在的条件下,在需要脱硝点位喷入氨水等化学还原剂使之与烟气中的NOx反应,将其转化成氮气及水,反应原理: 4NH3+4NO+O2→4N2+ 6H2O,反应温度一般控制在850℃至1100℃,脱硝效率一般为25-50%。

SCR脱硝(选择性催化还原法[13])是在有催化剂存在的情况下,在合适的温度区间内,喷入烟气中的氨水与烟气中的NOx发生反应,转化成氮气及水。反应原理:4NO+4NH3+O2→4N2+6H2O;2NO2+4NH3+O2→3N2+6H2O。催化剂作为反应中间体不参与反应的发生,没有消耗和改变,脱硝效率一般为80-90%。在实际反应中,由于催化剂的选择性,可能会生成N2O和新的NO。

如仅选择SCR进行脱硝,需将整个脱硝反应器布置在生产系统的最末端才能确保全部烟气的脱硝,另外还需建设配套GGH换热系统以满足反应器内部催化剂的工作温度,而单独配备一套GGH换热系统需增加建设费用约1500万元(300万吨球团生产线)且日常运行成本较高,达到14.26元/吨(图2),这无疑是不经济的。

图2 300万吨球团生产线GGH-SCR运行成本

综合两种脱硝方式来看无论是单独选择低成本、低脱硝效率的SNCR,还是高成本、高效率的SCR均不能满足链回环球团生产线高脱硝效率、低成本运行的需求,但二者互相补充却能起到很好的运行效果。SNCR方面从链回环风流系统可以看出球团NO

x经回转窑后主要由两个方向排出,一是经预热二段回热风机中转至抽风干燥段,由主抽风机排出,二是由预热二段隔墙穿过至预热一段,同样由主抽风机排出,因此在预热二段布置SNCR脱硝能够起到很好的预脱硝效果且具备以下两点优势:①、链篦机预热二段位于回转窑尾部在此布置SNCR脱硝系统氨水可以直接与回转窑尾部烟气接触反应。②、链篦机预热二段预热温度一般控制在950℃-1100℃,完全能够满足SNCR脱硝的反应温度需求。SCR方面布置主要考虑其320℃至420℃的工作温度,而整个链回环风流系统中预热二段末端出口350℃-450℃的温度完全能够满足SCR的工作温度要求且也具备以下两点优势:①、预热二段末端出口正好位于球团NOx最聚集的管路上,如在此布置SCR脱硝系统能够在SNCR预处理过的基础上进一步处理NOx。②、预热二段回热管路上布置有多管除尘器,可以降低反应器内部催化剂的粉尘堵塞问题。中部脱硝工艺布局如图3所示。

图3中部脱硝工艺布局

从整合过的SNCR+SCR中部脱硝工艺布置来看,对比GGH-SCR脱硝工艺其具有占地面积小、建设费用低、运行成本低,改造施工难度小的优点。

2.2 SNCR脱硝效率提升与实践

2.2.1 脱硝剂浓度对SNCR脱硝效率的影响

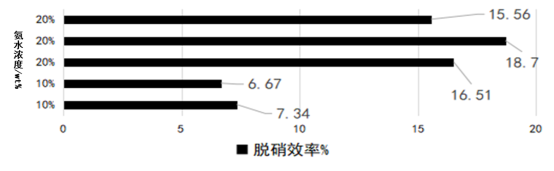

在SNCR脱硝工艺中,脱硝剂的浓度对于脱硝的效率具有较大的影响,常规SNCR脱硝工艺多以氨水为还原剂进行脱硝,配置浓度受氨逃逸限制一般为5%-10%。但采用SNCR+SCR的工艺布局可以避免部分氨逃逸的问题,即多出的氨水可以进入SCR脱硝系统进行再利用。故在组合脱硝的工艺布局下SNCR更多考虑的是合适的氨水浓度。从链篦机预热二段布置15把氨水喷枪进行工业实验的结果也可以看出采用20%的氨水浓度的脱硝效率达到18.7%,优于低浓度的氨水,脱硝效率如图4所示。

图4 工业实验期间不同氨水浓度下脱硝效率

2.2.2 氨水喷枪布置对SNCR脱硝效率的影响

SNCR喷枪的布局对于SNCR脱硝效率至关重要。通过工业实验得出的结果表明SNCR喷枪布置在链篦机机头方向,回转窑尾部时脱硝效率最佳。在0.5m³/h的喷氨流量下脱硝效率最高达24.14%,布置在链篦机预热二段中部时脱硝效率降低到19.31%,布置在链篦机预热二段尾部时脱硝效率降低到16.56%,以此为依据将15把喷枪位置分别布置到链篦机机头周边进行测试,布局如图5所示。在0.6m³/h的喷氨流量下脱硝效率达到30.55%,完全能够达到SNCR的最佳脱硝效率,脱硝效率如表1所示。

表1 脱硝效率

喷氨量 | SNCR未投入前总排NOx | SNCR投入后 | 脱硝效率 |

0.6 m³/h | 144 mg/m³ | 100 mg/m³ | 30.55 % |

图5 SNCR喷枪优化布局

2.3 SCR脱硝提升与实践

2.3.1 链篦机预热二段隔墙对于组合脱硝的影响

在SNCR+SCR中部脱硝的工艺布局中,对于预热二段NOx的逃逸控制最为核心,由于链回环球团生产线的工艺布置,容易造成预热二段NOx的逃逸。

以扬州特材年产300万吨的球团生产线为例,初始设计为1.3m的隔墙空隙,在SCR与SNCR共同投入运行后总排NOx浓度达到50-60mg/m³,依然无法达到超低排放的要求。对SCR反应器脱硝前后数据进行检测SCR反应器的效率亦符合SCR反应器应有的脱硝效率(表2)。但对链篦机预热二段隔墙后方的预热一段NOx进行检测时发现存在NOx的溢出情况,NOx溢出情况如表3所示。

表2 SCR单体脱硝效率

喷氨量 | 1#回热SCR 入口NOx | SCR出口NOx | 北SCR单体 脱硝效率 |

0.11 m³/h | 251 mg/m³ | 15 mg/m³ | 94 % |

续表2 SCR单体脱硝效率

喷氨量 | 2#回热SCR 入口NOx | SCR出口NOx | 南SCR单体 脱硝效率 |

0.11 m³/h | 230 mg/m³ | 0 mg/m³ | 100 % |

表3 NOx溢出情况

支管一NOx | 支管二NOx | 支管三NOx | 支管四NOx | 预热段总NOx |

213 mg/m³ | 225 mg/m³ | 110 mg/m³ | 113 mg/m³ | 138-150 mg/m³ |

2.3.2 链篦机风流系统优化

国内链回环球团生产线对于链篦机预热二段之间的隔墙空隙以保留居多,其主要设计初衷是为了预热一段温度能够满足预热球强度,以延长回转窑结圈周期,而环冷机整体热量处于过剩状态,这部分过剩的热量受总排氧含量折算以及窑内NOx的生成限制并不能完全在回转窑再次利用,如继续通过二次风进入回转窑再利用反而会造成球团总排NOx的再次升高。针对预热二段NOx逃逸问题对该点位隔墙进行改造,环冷机这部分过剩的温度将完全能够抵消掉隔墙改造带来的影响,用作预热一段使用。

优化思路:①、将链篦机预热二段1.3m的隔墙空隙下调至0.5m,在确保链篦机料层通过的同时减少预热二段向预热一段的NOx溢出量。②、在预热一段风箱内部新建一面隔墙将最后一组热风管道与其它热风管道相隔离并将该组所对应的热风管道转接至预热二段热风主管道,使溢出的NO

x通过SCR进行处理。③、以预热一段最后一组热风管道为基准点,在预热一段炉罩内新增加一面距离篦床高度0.4m的隔墙进行导流,使溢出NOx能够顺利进入下部风箱并通过SCR进处理(图6)。

图6 风流系统优化

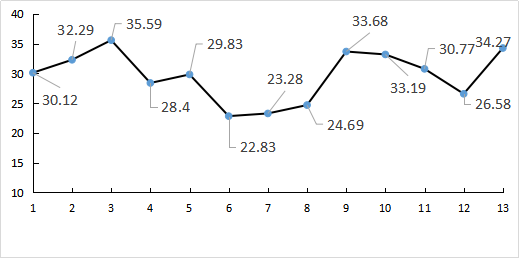

2.3.3实施效果

通过对链篦机进行风流系统的改造以及反应器内部结构的改造后,扬州特材链回环球团生产线总排出口NOx浓度由原先的50-60mg/m³下降至20-40mg/m³(图8),完全能够满足超低排放的达标要求并且日常平均运行成本仅1.7元/吨(图9),较采用GGH-SCR脱硝工艺降低成本约12.56元/吨。

![]()

![]()

![]()

图7 总排出口NOx浓度

图8 日常运行成本

3. 结论

(1)链回环球团生产线采用SCR+SNCR的组合式中部脱硝工艺完全能够满足超低排放≤50mg/m³的排放要求。

(2)链回环球团生产线采用SCR+SNCR组合式中部脱硝工艺相比较后置GGH-SCR脱硝工艺具有不需要配备GGH换热系统,运行成本低的优点。

参考文献:

[1] 张淑会,王宝勇,兰臣臣,等.球团矿化学成分控制现状及展望[J]. 钢铁,2020,55(08):19-26.

[2] 张元波,陈茜钧,苏子键,等.碱度对高硅镁质球团矿质量影响的研究[J]. 烧结球团,2020,45(05):39-43+53.

[3] Zhang, Yb., Chen, Xj., Su, Zj. et al. Improving properties of fluxed iron ore pellets with high-silica by regulating liquid phase [J]. Iron Steel Res. Int. 2021.1-12.

[4] 周浩宇,贺新华,刘前.带式焙烧机设计用热工数学模型技术的研究与验证[J]. 工业炉,2018,40(05):36-39.

[5] 胡兵,叶恒棣,王兆才,等. 链篦机-回转窑球团NOx排放规律及控制方法[J]. 中国冶金,2018,28(4): 66-68.

[6] 王海风, 裴元东, 张春霞, 等. 中国钢铁工业烧结/球团工序绿色发展工程科技战略及对策[J]. 钢铁, 2016, 51(01): 1-7.

[7] 生态环境统计年报_中华人民共和国生态环境部[EB/OL]. [2022/3/15]. https://www.mee.gov.cn/hjzl/sthjzk/ sthjtjnb/.

[8] 张淑会,王宝勇,兰臣臣,等.球团矿化学成分控制现状及展望[J]. 钢铁,2020,55(08):19-26.

[9] 荣涛,唐惠庆,范楷,等.利用高含碳金属化团块实现高炉炼铁的节焦[J]. 钢铁,2020,55(05):10-19.

[10] 李清伍.电厂低温SCR脱硝GGH换热管腐蚀分析研究[J]. 新型工业化, 2021,11(08):151-152.

[11] Daood S, Javed M, Gibbs B, et al. NOx control in coal combustion by combining biomass co-firing, oxygen enrichment and SNCR [J]. Fuel, 2013, 105: 283-292.

[12] 廖继勇,储太山,刘昌齐,等.烧结烟气脱硫脱硝技术的发展与应用前景[J]. 烧结球团,2008,33(4):3。

[13] Xu J, Chen G, Guo F, et al. Development of wide-temperature vanadium-based catalysts for selective catalytic reducing of NOx with ammonia [J]. Chemical Engineering Journal, 2018, 353: 507-518.