深圳中铁二局工程有限公司 广东深圳 518000

1前 言

近年来地铁车站的机电安装工程,基本上采取单专业安装的方式,安装前需要根据管线的避让原则合理布置管线,然后从上至下逐层施工,不同专业的队伍协调量较大,预计工期较难控制,地铁车站内管线安装是单专业进行的,物料提升量很大,多次吊装各类管线使得设备材料的掉落风险加大,安全隐患居高不下;地铁车站走道内的空间极为有限,但布管数量及种类较多,使得高空作业人员的作业效率极为有限。常规机电管综施工工艺已无法满足绿色施工、绿色安装的需要,因此改变常规管综安装工艺和安装技术非常关键。

为打破常规机电安装施工工序、管综深化以及达到模糊专业界限的目标,基于广州轨道交通六号线二期工程萝岗车辆段工程【施工II标】项目、广州市轨道交通二十一号线车站设备安装工程III标段工程、广州轨道交通七号线一期西延顺德段机电工程等实际工程,提出一种分断集成式机电管综模块化安装施工技术,该技术针对公共区、设备区走道管线密集交叉区域,通过数字装配式智慧构件应用研究,结合管段的特性,以4.5m或6m长度将机电管综集成到单个整体模块上,并根据优化后的BIM模型对全站综合支架设计,利用三维测量技术修正模块支架底座的空间位置,确保了整个支吊架系统的空间布置合理性和支架底座准确性,再将预制的集成模块整体吊升与支架底座连接,大幅度提高地铁机电安装工程施工效率、工程质量,降低安全风险,节约成本。该项技术已在多个工程中推广应用,应用效果良好,将该技术和施工经验进行总结后形成了企业级工法“分断集成式机电管综模块化安装施工工法”。

2特点

本工法运用BIM管理、工厂化预制、自动测量机器人、数控液压顶升设备等技术手段,将不同专业管线按一定尺寸集成的模块,高效、高质量、安全的进行组装,显现出特有的技术亮点,具体特点如下:

1))使用BIM技术精细化建模与优化,并利用BIM对地铁综合管线模块化拆分,使风水电专业的管道、支吊架、槽架等集成到单组模块上,实现工厂化预制、现场装配,相较于传统单专业局部装配施工,能大幅提升安装效率,降低了施工作业人员的成本。

2)现场模块化整体吊装方式相较于单专业装配安装技术,可减少物料提升量和各类管线吊装次数,降低设备材料掉落风险,提高现场施工安全性。

3)利用自动测量机器人对综合管线的底座进行三维测量,将测量数据与BIM设计模型数据统一进行对比分析,消除了设计与施工之间的差异性,定位精度可控,同时可以很大程度上减少综合支吊架的微调工作。

4)集成模块在狭窄空间采用数控液压顶升设备配合手拉葫芦提升安装,精准度可控制±2mm内,实现管综模块高精度安装。大空间场地利用叉车替代电动葫芦吊装,既可实现模块便捷调整又可节省电动葫芦安拆时间。

3工艺原理

本技术建立在BIM模型的基础上,将已建好的各专业模型进行合模,合模后对各专业间管线有碰撞的部位进行合理避让和美观性调整,并同步进行管道坡度、操作空间优化。根据已优化的BIM模型进行管综拆分和整体支架设计,以风管长度为为参考标准结合管段的特性,将管综模型进行拆分,并利用自动识别测量机器人对综合管线的底座进行三维测量,采用 GeoBASIC软件对自动识别测量机器人编制应用程序,通过实体测量,得到位于综合支吊架底座处土建结构偏差数据的清单,进一步消除设计与施工之间的差异,最后对拆分模块进行编码及导图,交由预制化工厂统一生产加工。预制模块加固后运输至现场,综合管线整体模块采用数控顶升设备、叉车、手拉葫芦对管综模块进行提升安装。

图3.1分断集成式管综模块示意图 图3.2模块化安装示意图

4BIM建模深化排布

4.1、BIM模型分析

根据设计院提供的CAD施工图利用基础建模软件Revit或Rebro搭建模型,对建模过程中的图纸问题进行记录并形成文档,模型创建完成后与其他系统单位(通信信号等)进行整合,运行碰撞检查,将检测出的问题记录。

图4.2.1-1 模型链接、整合

管线优化过程中应遵循大管优先、支管让主管、有压让无压、强弱电分设、附件少的管道避让附件多的管道等深化原则,达到排布错落有序、层次分明、走向合理、管线交叉处处置得当、安装美观的要求。

碰撞点优化时对于个别较小的位置调整可直接优化,对于需要设计确认及解决的问题,形成碰撞优化建议报告,将碰撞优化报告提交设计,组织召开设计图纸会审会议,协调解决碰撞问题,并由各参与方签字确认,根据优化报告,修改调整模型,形成最终版施工模型。

图4.2.1-2碰撞优化报告

4.2、整体支架设计

在管道BIM模型的基础上,利用BIM技术的参数化功能制作相关支吊架族,系统分析进行支架布点,综合工况后确定支吊形式,选择支吊架型号,并建立支吊架模型,并对整体支架的强度、刚度和承载力进行计算,确保符合受力要求。

图4.2.3 综合支吊架承重计算书

4.3、综合管线分割

借助已建成的精确BIM模型,利用Navisworks软件模拟综合管线装配施工工序,对综合管线进行模块化拆解,将整个机电综合管线拆分成长度为4.5m或6m的集成式模块,管线拆分时需以风管长度为参考标准并结合管段的特性进行拆分,确保单组模块各管线的断面尽量在一个平面上,便于后期的安装效率及精度。每组模块设置3榀支吊架,机房管线的异形件及附属阀体视情况预制集成模块。模块内的风管、管段、线槽等单独建立BIM族,作为后台加工预制的依据。

工厂预制加工阶段,通过信息化二维码技术的介入,对模块内风管、管段、线槽等设置独立编码及附加码,实现整个管综系统预制加工、分批运输、现场拼装等各个环节验收及交接状态追踪,做到信息互通、检索高效,实现工厂化预制、现场快速高效安装的目的。

4.4 三维检测技术复核

为确保模块化管综安装高精度安装,通过天宝TX8三维激光扫描仪对现场扫描获得1:1的点云模型,并通过仪器将将现场扫描的点云数据自动拼接,对多余的点云数据进行分割和降噪,获取有效的点云数据,最后将处理好的点云数据导入到Revit软件中,根据点云数据,校正BIM模型,获得一个贴合现场的BIM模型,并对误差部位进行优化修正,消除施工误差对模块化管综安装实施可行性的影响。

优化过程需要对偏差数据进行记录,并逐一编号,明确正负偏差,在模块下订单前将此偏差数值发至模块加工厂,并对预制加工厂技术人员进行可视化交底,降低制作误差。

图4.2.4现场扫描

4.5 集成模块加工

工厂根据项目部提供的编号编码、施工平面图、加工参数二维码的加工任务书及构件清单,组织风管、管段、支架等管线设施的预制加工。预制加工厂将构件加工参数导入一体化数控加工设备,通过构件尺寸自动排版,实现工厂高精度加工,工厂所用材料均由项目验收合格后进行加工,保证来源可查,质量可靠。

4.6定位测量

采用天宝 BIM技术,实现全专业高效的放样,根据优化后BIM模型提取吊支架、隔墙完成县、构造柱等放样点位信息,再将BIM模型及数据导入到天宝BIM放样机器人控制器里面,开始智能放样,避免了误差累计传递,放样过程精确。

施工现场进行作业时,调整好机器水平利用放样机器人精确测放出支架固定点,并根据测放出的点位进行标记。

图4.2.6现场定位测量

4.7支架底座安装固定

根据放样机器人测放出来的支架固定点对顶板打孔,根据相关要求植入锚栓,锚栓安装完成后抽取不少于20%量做做拉拔试验,确实满足设计要求后进行下道工序的施工,最后采用配套螺母将支架底座固定至顶板上完成支架底座安装。

图4.2.7综合支吊架底座固定

4.8模块化管线拼装

集成管综模块首先组装模块的骨架(综合支吊架),组装式需结合BIM模块导出的平面图及现场测量的数据清单,确定其安装尺寸,并用临时的附属杆件进行加固,随后依次将预制成型的管段、线槽、风管等固定至支架上。

单组模块内装管的顺序首先是下层管道,然后再依次安装上方各层,圆形管道采用管卡固定,风管、线槽采用限位卡固定,一方面防止运输途中管道的偏移,另一方面提高安装精度。

图4.2.8集成管综模块拼装

4.9集成模块吊装

1)大场地吊装

针对空间较大场地吊装,考虑节省电动葫芦安拆时间采用叉车起吊安装,预制模块加固后运输至现场,利用测放好的控制线将模块置于待安装区域下方,偏差控制在3mm内,然后使用叉车提升模块,叉车叉板需置于模块中间位置避免模块出现受力不均的情况,同时安装过程中安排人员从旁指导协助,并利用叉车可移动调整特性实现模块角度调整,避免人员在作业车上拉扯综合支吊架对接,影响人身安全,调整完毕后使用配套螺栓连接支架。

2)狭窄空间吊装

狭窄空间下难以满足叉车移动提升,因此采用采用液压顶升设备、叉车、手拉葫芦对管综模块进行提升安装,液压顶升设备利用数字系统控制异步电动机对顶升平台进行操作,配合手拉葫芦提升模块。首先将液压顶升设备安设再待安装区域,根据控制线校准顶升设备位置将位置偏差控制在2mm内,然后使用平板车将组装固定好的模块转运至顶升平台上,带模块顶升至安装高度后,利用手动葫芦微调使支架竖杆对准支架底座,完成模块安装。

图4.2.9集成管综模块安装示意图

3)管线对接安装

集成模块安装完后,采用登高车及各类工器具(包含加长型90°电动扳手)将现该模块与已安装模块进行连接,管道连接时可采用手拉葫芦操作单条管道,以便进行微调,管口全部对接完成后,拆除附属支架。

管道安装消差。通过全站仪或全自动测量机器人对管道的标高进行复核,采用可见激光调直管道,避免管道局部应力过大,以及出现漏水情况。微调管道同样采用手拉葫芦配合作业。对于误差超过5mm,可单独对模块内的管线进行调整纠偏,以保证管线的安装质量。

5. 质量控制

5.1 BIM建模质量控制

1)建全质量组织按BIM组织机构表成立BIM系统领导小组,由项目总工领导,公司BIM中心提供技术保障和支持,由项目BIM负责人负责整个BIM工作开展及进行BIM小组成员任务安排,保证整个BIM体系正常运转。

2)建立健全的检查制度来保证体系的运转。每周进行一次系统执行情况例行检查,了解BIM系统执行的真实情况、过程控制情况和变更修改情况。

3)模型建立完成后,我们对照各专业的cad图纸,并由项目总工审查该模型的正确性,再对模型进行整合,进行碰撞检查优化,确保模型准确无误,指导现场施工。

5.2集成管综模块加工质量控制

1)管综模块加工前,需利用三维扫描技术得到偏差数据的清单,消除设计与施工之间的差异,将数据清单、加工编码和导图交给厂家并进行可视化交底,降低预制构件加工中出现的偏差。

2)工厂根据清单加工后将各预制构件按编号排序分类运送至施工现场,现场按照深化的施工平面布置图和编号进行拼装,将生产与安装工作分离开,以此提升设施的建设精确度与可靠性。

3)用于集成模块吊装的综合支架、风管、管段等材料的选用必须严格执行图纸的要求。各专业管段到场应完成面漆、防腐处理,管段标识清晰,管线长度偏差不得0.1%。

5.3集成模块安装质量控制

1)集成模块在现场材料组装平台上完成,首先根据深化图纸组装综合支吊架,为保证支吊架间距符合设计要求安排专业技术人员现场指导操作,在依次将各专业管道、风管安装至支吊架上,安装完成后需确保单组模块各管线的断面尽量在一个平面上,便于后期的安装效率及精度。

2)使用平板车或叉车二次转运时,需保证综合管线固定牢固,转运过程中速度不宜过快避免碰撞影响安装精度。

3)支吊架底座安装前,需要根据要求对固定锚栓进行强度试验,支架底座安装完成后再次进行精度复核,消除底座安装误差。

4)根据现场定位控制件精准安装顶升平台并校正集成模块水平、垂直,确保支架竖向杆件处于支吊架底座下方,误差控制在3mm内,待顶升至合适高度后利用4套手拉葫芦吊装微调插入底座中,利用配套螺栓连接,微调过程中注意避免支吊架竖向杆件与底座碰撞。

5.4综合管线连接质量控制

1)管道安装后,进行管段对正,保证管道弧形切面垂直于支架横担,管道间距符合设计要求,长度误差不超过1%。

2)管道采用法兰连接时,应保证法兰盘之间平行,其偏差不得大于法兰外径的1.5/1000,且不大于2mm。连接过程中不得强行拧动螺栓达到法兰盘贴合的情况,且法兰连接螺栓安装方向一致。紧固螺栓时,对称安装螺栓,紧固后外露长度不大于2倍螺距。

3)管线初步连接完成后,采用可见激光对各管段进行精调,避免管道局部应力过大,以及出现漏水情况,保证满设计的坡度要求,以及美观性。

6应用实例

6.1广州轨道交通六号线二期工程萝岗车辆段工程【施工II标】

1)项目概况

广州市轨道交通六号线二期工程萝岗车辆段工程【施工II标】地界呈南北走向,长约为1140m,宽约为378.3米,总用地面积约为30公顷。萝岗车辆段为尽端并列式。车辆段内总平面分区有出入段线区、厂前区、咽喉区、停车维修生产区等。段内拟建建筑13幢,分别为联合检修库、停车列检库、调机工程车库、洗车机及控制室、综合楼、污水处理站、易燃品库、安保用房、门卫等,总建筑面积为128287.2m2。段内构筑物主要有消防水池、电缆沟、试车线室外机车检查坑、围墙及大门等。

2)应用效果

本项目在机电安装工程中应用了分断集成式机电管综模块化安装技术,利用BIM技术行碰撞部位合理避让调整,并采用三维扫描技术对实体结构扫描复核,进一步控制支吊架安装精度,测量定位过程采用自动放样机器人,保证了放样精度,操作简单,施工快捷。集成式管综模块运用装配式理念,实现各专业管线同步安装,极大提升安装效率,节省工期,采用数控顶升平台保证模块精准安装,施工质量可控,应用效果极好,综合节约施工成本23%,经济效益明显。

6.2广州市轨道交通二十一号线车站设备安装工程III标段工程

1)项目概况

广州市轨道交通二十一号线车站设备安装工程Ⅲ标工程包括三站四区间。神舟路站为地下二层结构,岛式站台。科学广场站为地下三层两跨岛式站台。苏元站车站是二十一号线与六号线的换乘站,为地下三层岛式站台。

2)应用效果

本技术结合广州地铁苏元站施工实例,通过BIM建模确保了现场设备及管道安装的精度及合理性;采用工厂预制管件加工,避免了传统工艺管件现场加工所造成的材料损耗、浪费;实施装配式施工,设备材料到场根据管段编码及材料二维码进行拼装施工,确保了机电安装的施工质量,相较于单专业装配安装技术,模块化整体吊装方式可减少物料提升量和各类管线吊装次数,降低设备材料掉落风险,降低安全风险,同时提升了综合管线安装效率,节省工期25%,综合节约施工成本27%,经济、社会效益明显。

6.3广州市轨道交通七号线一期工程西延顺德段机电工程总承包项目

1)项目概况

广州轨道交通七号线一期西延顺德段机电工程南起于美的大道站,经北滘新城、陈村新城,至广州南站与七号线一期工程连接。线路全13.447km,均为地下车站,其中顺德区段长约11.774km,广州段长约1.673km。共设8座车站,分别为美的大道站、北滘新城站、林头站、南涌站、陈村新城站、陈村站、陈村北站、韦涌站,其中北滘新城站与佛山三号线换乘,陈村站与广佛环线换乘,陈村北站与佛山十一号线换乘。设置益丰停车场1座,其内设置主变电所1座;控制中心设置在大石控制中心。

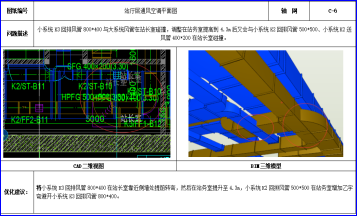

2)应用效果

在本工程综合管线安装工程中,通过BIM技术将综合管线拆分为4.5m或6m长的单组模块,该模块集成了风水电专业的管道、支吊架、槽架等,避免了传统单专业装配式安装工艺,提升了施工效率,降低了施工作业风险,利用三维扫描技术消除设计与施工之间偏差,提高安装精度,减少后期支吊架调整工作,通过该技术的实施,施工过程得到革新,为智能施工、绿色施工带来新的创新点,综合节约施工工期及施工成本20%左右,具有较高经济效益。

1