四川中烟工业有限责任公司成都卷烟厂

徐州众凯机电设备制造有限公司

摘要:叶丝的风选风送是卷烟厂制丝线上制叶丝过程中的一个重要工艺,叶丝风选机是叶丝的风选风送过程中的最主要设备,能够有效的将叶丝输送至指定位置,并且能够有效分离叶丝中梗签、焦片、湿团等杂物,提高叶丝纯净度。在叶丝风选生产中,为保证风选效果使进料叶丝具有一定初速度形成飘选,并摊薄、均匀物料,在叶丝风选机进料端设置了高速进料皮带,该装置能够有效提高风选机的风选除杂及烟丝松散效果。叶丝风选机在线使用过程中发现,高速进料带容易跑偏造成皮带撕裂、高速带两边容易漏料造成底板抽屉积灰滋生虫害、高速带轴承发热易损坏等问题。对于所存在的问题进行分析,找出了问题原因并提出了几项相应的改进措施。

关键词:高速带跑偏、皮带撕裂、漏料、积灰、轴承发热损坏

1、引言

为了提高烟丝品质,全国各烟厂在叶丝烘丝后工艺段广泛使用了徐州众凯机电设备制造有限公司研制、生产的叶丝就地风选机。该设备有效的剔除叶丝中的梗签、湿团、焦片等杂物,提高烟丝纯度,改善烟丝结构,均匀烟丝水分等优点。[1]

根据现场使用情况,确实存在皮带跑偏断裂、密封漏料、轴承损坏、滋生烟虫等问题,给烟厂的正常生产和品质管理造成一定困扰。对于带速较高的高速皮带机来说,一旦皮带出现跑偏而又没有及时查觉并纠正,由此导致皮带损坏,其造成的后果是非常严重的。为了生产连续和烟丝品质、以及各烟厂对虫害控制要求的日益提高,迫切需要解决以上问题。[2]

2、问题分析

存在的主要问题及分析:

问题一:皮带容易变形,起褶皱,长时间使用造成褶皱处折贴,皮带损坏;

原因分析:现有的高速皮带主被动辊设计为两头拔稍,两端细中间粗,当皮带涨紧后由于中间和两端受力不均匀,皮带容易起皱,不平整,在生产过程中就容易皮带跑偏,以致触控箱壁造成皮带撕裂损坏。

图1

问题二:密封不严漏料并滋生烟虫问题;

原因分析:高速皮带的漏料主要发生两个地方。

(1)皮带进料方向两侧,原因是高速带主被动辊两头拔稍使皮带进料方向两侧张紧不足密封不严,高速皮带两侧松垮下陷,造成漏料。

且高速皮带位于中箱,皮带边缘距封边及中箱壁过近,皮带两侧露出封边过短,稍有跑偏便会密封不严漏料。

(2)为风选机中箱与输送机接缝,此处漏料容易进灰至输送机隔断,造成生烟虫现象。

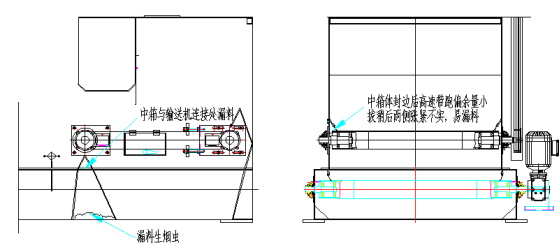

图2

问题三:主被动辊及轴承易损坏问题;

图3

原因分析:高速带位于中箱体,中箱体面积过大且制作时无折弯等加强,强度不足,两侧壁板会出现较大的平行度偏差。因此主被动辊易出现两轴线不平行现象,轴承及轴承座受径向力同时也受轴向力,长时间高速运转易造成轴承发热损坏。

3、改进方法

根据上述反馈问题及问题原因分析,提出了两项改进措施。

措施一:将高速进料辊部件与输送机集成,

(1)能够解决中箱与输送机间的连接密封问题,减少接缝漏料现象。

(2)同时高速辊长度增加,高速皮带两侧封边位置不变,高速皮带左右跑偏余量增大,不易出现高速皮带稍有跑偏即漏出封边而漏料甚至蹭边撕毁皮带的问题。

(3)高速辊集成在输送机后,由于输送机壁板面积较中箱壁板小很多,且有多道内折弯,强度远大于中箱壁板,制作过程能够保证两侧壁板的平行度,有效降低高速辊及轴承偏心造成的运转过热损坏的发生。

图4

措施二:将原有拔稍的高速带主被动辊两侧增加内细外粗的反向拔稍斜角。

(1)由于侧向力的存在,容易导致皮带输送机跑偏,根据皮带跑偏后张紧恢复的受力原理,增加反向拔稍,当皮带跑偏至一侧时,受到反向拔稍推力F的轴向向内分解推力F1使皮带回正,实现一定程度的自动纠偏功能。[3]

(2)同时主被动辊改为反向拔稍后,皮带两侧不会出现松垮下陷情况,两侧的封边会更加紧密,能够大大减少皮带两侧封边处的漏料现象。

图4

4、实际应用分析

根据上述改进方案的研究分析,通过试制的新型高速带风选机,在同样流量的情况下与原风选机进行实验对比,分别调整好两台设备。然后通过10天过料观察。发现高速皮带跑偏次数原风选机10天共出现1次,改进后风选机10天共出现0次,同时对高速带轴承运转时的最高温度以及接灰抽屉灰量称重数据进行对比。结果如表1所示。

第X天 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

轴承运转最高温度℃(取平均值) | 原风选机高速带 | 62 | 69 | 60 | 52 | 54 | 68 | 64 | 69 | 59 | 62 |

改进后风选机高速带 | 39 | 45 | 42 | 40 | 43 | 44 | 42 | 41 | 42 | 40 | |

高速带接灰抽屉灰重(kg) | 原风选机高速带 | 4.2 | 4.3 | 3.2 | 2 | 3.5 | 4 | 2.3 | 2.3 | 3.3 | 4 |

改进后风选机高速带 | 0.5 | 0.4 | 0.6 | 0.5 | 0.7 | 0.6 | 0.6 | 0.7 | 0.8 | 0.5 | |

表1

从表1可知,通过两种措施改进后的风选机及高速辊的结构,改进后的跑偏次数明显降低,轴承运转最高温度及漏灰量相较于改进前不仅显著改善,而且数据也更加平稳。

5、结论

经过实验证明,结构简单改动较小的新型高速带机构,轴承运转最高温度整体更加平稳且显著降低,能够有效的降低轴承损坏概率;皮带的跑偏也由1次降低至未发生;高速带抽屉灰量也大大减少,高速皮带结构漏灰现象得到显了著改善,降低了虫害的发生概率。

参考文献

[1] 郭永,孙小龙,汪建伟.《一种叶丝多级风选系统》科技创新导报,2012年.

[2] 杨晓华 游玲 陈跃海 母彦昌 .《一种高速皮带机的自动纠偏装置》 烟草机械学术研讨会.2005年

[3] 韩小轩 赵峰 刘顺强. 《胶带输送机跑偏的原因及解决方案》中小企业管理与科技-下旬 2015年

第一作者通讯方式:高茂宁 13084406837