中国核工业二三建设有限公司

摘要:本论文通过对高能管道的焊前准备、工艺过程控制、返修和检测等方面进行研究,总结关键工艺的控制措施,为高能管道焊接工艺提供参考。

关键词:管道;焊接;工艺;控制 ;研究

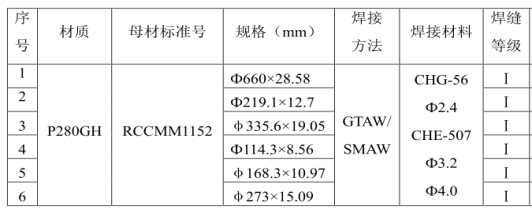

高能管道的焊接工作主要包括管道、管件及其支吊架焊接工作。本论文通过高能管道的选型、管道母材及规格、焊接方法及焊材等几个方面,对工艺进行研究,参数如下表:

1.1 焊接接头及坡口形式应按设计及技术要求加工和选用。

1.2 坡口加工,壁厚较厚的宜采用机械加工,壁厚较薄的宜采用打磨的方法进行。加工的坡口形状、尺寸、长度及斜度等应符合设计要求。

1.3坡口表面及内外壁两侧至少各 20mm 范围内进行外观检查,应无裂纹、分层、重皮、夹杂、坡口破损及毛刺等缺陷。距离坡口边缘的清理范围如下:

--对接接头的坡口:每侧各为 20mm范围。

--角接接头的焊脚:外延标注尺寸外延10mm范围。

1.4按规范要求,采用组对工具或工装进行组对,间隙、钝边、错变量等参数均应满足技术要求。除安装工艺允许的焊接接头外,不应强力固定组装。

1.5定位焊缝

定位焊缝焊接材料、焊接工艺和对焊工技术条件的要求应与正式焊接时相同。定位焊布置在坡口截面 45°、135°、225°、315°位置为宜。定位焊缝要求如下表:

2.1焊前预热

焊前预热方式分为局部预热和整体预热,一般采用电加热方法进行。具体原则如下:

对于管道外径大于 189mm 或壁厚不小于 16mm 的管道应采用电加热方式预热;

预热宽度应为组对坡口中心向外侧不小于母材金属厚度的三倍范围,且不小于 100mm;

定位焊母材金属预热区域,应在焊缝向外外延 25mm 范围内,预热温度应不低于规定的最低温度。

P280GH的管道预热温度参见下表:

钢材材质 | 壁厚(δ)mm | 预热温度(℃) |

P280GH | ≥15 | 150~200 |

2.2氩弧打底焊的焊层厚度不低于3mm,打底层焊缝经清除表面残留物后,目视检查合格后,应及时进行次层焊缝的填充,以防根部产生裂纹。每一层焊完后及时清理检查,无缺陷后,再进行下一层焊缝焊接填充。

2.3氩弧焊打底的焊层厚度不低于3mm。管道外径大于219mm的管道或容器对接接头及要求控制变形的构件,采用对称施焊。对称施焊顺序与方向、坡口示意图及焊接填充示意图见下图:

2.4 管子及管件焊接时,其内部不得有影响焊接质量的气流。应尽量安排在地面进行组合施焊,减少高空或位置较难控制的焊接作业。

2.5多层(道)焊每焊完一层(道),均应清理焊道表面及坡口两侧,并经检查合格后,方可施焊下一层(道)。单个焊接接头宜连续完成焊接工作。施焊时,应在坡口内起弧,要特别注意接头和收弧的质量,收弧时应将熔池填满。。

当焊缝外观检验发现不合格时,当焊缝无损检测发现缺陷超标时,焊缝均应进行返修。返修后的焊缝必须按原要求再次进行检查、检测,通过后,才能进行下道工序。

焊缝返修一般采用挖补返修,同一部位的返修不得超过三次;超过规定次数的焊口需重新割开焊口,去除焊缝及热影响区,重新加工坡口后,再按原工艺要求,进行组装焊接及检验检测。

高能管道采用射线、超声、磁粉、渗透四种无损检测方式。射线检验达到 DL/ T821-2002或 JB/ T4730.2-2005Ⅱ级,超声波检验达到 DL/ T820-2002或 JB/ T4730.3-2005Ⅰ级,磁粉检验或渗透检验达到 JB/ T4730.4-2005或 JB/ T4730.5-2005Ⅰ级,检验结果应符合要求。

通过良好的焊前准备及焊接工艺控制,可获得较好的焊接接头,为焊接工艺评定及焊接工艺卡的编制,奠定良好的基础。

参考文献:

[1]焊接技术在热力管道安装中的应用分析[J]. 吕旗. 现代制造技术与装备. 2018(06):121-122 .

[2]分析热力管道焊接常见问题及预防对策[J]. 曹炜. 城市建设理论研究(电子版). 2017(14):98 .