天津矢崎汽车配件有限公司 天津市

【摘要】:在汽车线束的生产过程中,建立整车线束质量控制的标准化流程,使供应商从原材料的进货检验到在线生产制造,再到成品的交付和包装的每一个环节或过程都能进行严格的质量控制,以确保其不会接收、制造或流出。

【关键词】:汽车线束工艺;线束加工;应用

引言

线束是汽车电气和电子设备接线的通称。它通常由切割导线、连接器、金属端子、胶带、护套和其他定位部件组成。线束技术是线束生产的标准化过程。其目的是规范生产过程中的各个环节,指导人员工作的操作和生产过程管理,包括每个过程中使用的设备、工艺规程、工艺参数、生产标准等。线束生产过程主要基于设计图纸、技术要求、技术标准和技术协议,结合实际生产工艺,采用先进、科学、合理、完整的生产工艺。这些过程的质量是公司生产安全、优质、高产、低耗产品的关键条件。

1.线束具备的特点

1.1客户需求多样化,工艺要求趋于复杂

汽车生产商为了迎合市场多样化的需求,不断的设计出新的功能以赢得更多的市场。而线束的设计取决于汽车功能和外形的设计,汽车实现的功能越多,线束产品的差别就越大。即使是相同的产品,应用于不同的车型上,其生产用料以及生产工艺也存在着诸多差别。这就要求工厂采用诸如串行并行等多种加工方式进行分工协作。协作程度提高也必然对现场库存、物流协作、人员调度方面带来更大的挑战。

1.2线束行业为劳动密集型产品

线束生产的主要工艺流程分为裁线、压接、绞线、焊接、总装、测试等步骤。裁线和压接工艺可以靠全自动端子切线机实现自动化的操作,在这个工艺阶段所需要的人力投入比例相对较少。但线束生产中总装工序目前还需要依靠劳动者纯手工操作,因此这部分自动化程度很低,是人力投入最多的。从整个结构成本来看,线束总装带来的人工成本占到总成本的20%-40%。因此可以认为,线束是一种劳动密集型产品。

1.3生产周期要求更短

面对日益激烈地市场竞争,整车厂对线束产品的质量和交货期提出的要求越来越高。同时,由于线束生产特性所决定,很多线束生产企业的生产周期相对较长。如何提高生产效率、缩短交期,成为各个线束工厂不得不考虑的问题。

2.汽车线束工艺在线束加工中的应用

线束的过程包括很多环节,如下线、下管、压接、预装配、挂板和检查。一般来说,狭义的下线主要是指切割和剥离盘绕的钢丝。从广义上讲,下线包括插拔、压接、冲孔、热收缩等。本文主要涉及广义下线过程。其中,在导线两端适当位置插入密封塞后,压接端子是指压接导线两端的端子封口塞,电线和端子连接牢固。使用冲片或超声波进行焊接,并将电线包裹成环形进行连接。冲孔后,导线的外露铜线应涂上带粘合剂的热缩管,以进行热缩保护。流程设计师执行的下线流程通常包括下线表和时钟图。现阶段,国内汽车线束主要采用传统的图纸处理方法,即结合整车线束设计图纸,手工或通过工艺设计系统进行工艺规划,然后将工艺卡传输到生产车间。手动方法繁琐、效率低下,并且容易出错。许多制造商汽车线束已经开始使用计算机辅助工艺规划(CAPP)。当使用这种方法进行下线工艺设计时,您可以首先将图形转换为CAPP软件可以识别的图表,然后将下线列表与工艺进行匹配,并在自动穿孔通过CAPP后台存储的数据后登录图表。

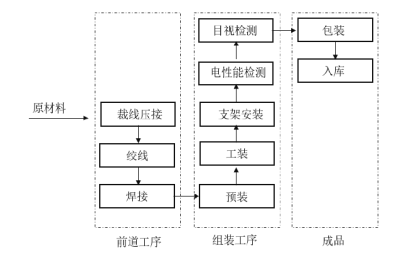

见下图1为线束生产工艺流程示意图,线束生产的主要工艺路线为:裁线-端子压接-绞线-焊接-预装-总装-检测-包装等工艺,以下是对主要工序进行描述:

图1 线束生产工艺流程

(1)裁切和端子压接是线束生产的第一步,裁切指的是将各式各样的规格线缆按照图纸工艺要求的尺寸进行裁切。端子压接工艺是利用压接设备通过模具将端子压接至裁切好的电线上同时对线缆的两头进行端子压接。裁切步骤是线束生产中自动化程度最高的部分,通常是由切线机来完成。好的压接连接会使金属互溶流动,使绞合导线和接触件材料对称变形。这种压接连接类似于一种冷焊连接,从而得到好的机械强度和连续性。在压接过程中,导体受到套管的挤压,在经度和纬度两个方向上均发生形变,形成冷焊。压接完成的物料需要放在放置在物料架上时,导线和端子不得散落或掉在地上,以免损伤物料。每批每种物料必须进行首件检验,并要认真记录(首两件端子芯线的压接高度,宽度、塑皮的压接高度、宽度。端子的拉拔力(并头压接时拉拔力为最大导线的)保留首件,每批每种线完成后与首件核对一同转序。

(2)绞线是指将导线绞制成各种不同规格截面以及不同种类的电线电缆的导线电芯,这一部分通常使用绞线机来完成。

(3)预装工艺指的是将压接好端子的线按照线束的导通关系表插入胶壳对应的孔位中,方便后续总装,预装是整个线束生产过程中最依赖人工经验的工序,也是最能提高生产效率的部分,安排熟练工配合好的预装方案往往能够杜绝很多质量问题的产生,从而可以起到事倍功半的效果。

(4)工装工艺是指将预装后的半成品按照图纸的分支走向和尺寸要求,在图纸规定位置装配上附属部品使其成为成品,随后由作业人员使用胶带将线束包扎成束状。这道工序是人数最多的工序,通常情况下,工人需要将线按照不同的分支走向进行布局,然后使用胶带按照图纸要求,缠绕产品。

(5)线束安装固定钩及支架,固定钩起到的作用是将线束按照设计好的布局固定到汽车上,因此这个操作步骤,需要按照图纸尺寸位置打上固定钩,尺寸不能有过大的偏差,否则将出现线束安装不到车上的问题;

(6)电性能检测线束,主要是对成品进行电性能测试,检测线束的回路性是否有错插、少插、多插、退位等情况发生。

(7)目视检测,主要对制成品的外观特指总装阶段缠绕线束的规格符合不符合要求以及尺寸进行控制检测;目视检测之目的是为了通过外观检查,检查出铆端高度拉力测试中未能查出的“压着不良”与“模具不良”,进一步通过压着状态良否的判断,发现组装插件时的不适合等。

结语

毫无疑问,线束在整个车辆系统中起着关键作用。由于其制造过程复杂,每一个制造过程都应该受到重视。不要盲目追求进步,充分识别和控制每个过程的要素。本文仅说明每个过程或过程的主要控制要素,以便供应商能够更好地满足质量控制的要求。

参考文献

[1]任杰,石瑞瑞. 基于超声波压接技术在汽车线束生产工艺中的探讨[J]. 内燃机与配件,2019(24):142-143.

[2]高永丽. 浅析汽车线束工艺在线束加工中的应用[J]. 汽车实用技术,2020,45(17):135-137.

[3]虢鑫. 浅谈线束工艺中影响下线尺寸的因素[J]. 汽车实用技术,2020,45(17):138-139+142.

[4]郭靖,周学良,吴瑶. 汽车线束预装配工艺自动规划[J]. 湖北汽车工业学院学报,2021,35(02):43-47.

[5]崔林. 关于如何快速找出汽车线束下线工艺错误的探讨[J]. 内燃机与配件,2021(21):37-38.