广州城市理工学院 广东广州 510800

摘要:为了保证赛车车架安全可靠性、操作稳定性,对车架进行各工况分析;为提高其燃油经济性,对车架轻量化设计分析。本文采用CATIA三维软件对车架进行三维设计,利用有限元分析软件对车架进行模态分析,有效缩短整个车架设计与制造的时间;采用LMS Test. Lab振动测试软件对车架的模态进行测试,解决了车架与发动机及传动部件的共振问题。同时,进行了人机工程实验数据采集,解决了车手驾驶易疲劳问题。

关键词:车架;有限元分析;人机工程;振动

Abstract:In order to ensure the safety, reliability and operational stability of the racing car frame, various working conditions of the frame are analyzed; In order to improve its fuel economy, the lightweight design of the frame is analyzed. In this paper, CATIA three-dimensional software is used for three-dimensional design of the frame, and finite element analysis software is used for modal analysis of the frame, which can effectively shorten the design and manufacturing time of the whole frame; Use LMS test Lab vibration test software tests the modal of the frame, and solves the resonance problem between the frame and the engine and transmission components. At the same time, the man-machine engineering experiment data collection is carried out to solve the driver fatigue problem.

Key words: frame; finite element analysis; ergonomic; vibration

一、课题研究背景和意义

中国大学生方程式汽车大赛自2010本土化以来,经过几年的学习与沉淀,不管是举办方或者是学生团队都有了蓬勃的发展,成绩喜人。中国FSAE是中国汽车工程师的摇篮,为广大汽车相关学子创造了学习研究汽车的平台,让他们具有丰富的知识储备,从而使中国汽车工业能够蓬勃发展。大赛创办方根据中国的汽车工程教育及中国汽车工业发展现状,虚心采纳国外优秀的FSAE赛事的成功经验,不断更新完善比赛规则以及比赛相关工作,令各大高校的车队队员们都能够有足够多的学习与成长进步的机会。

二、课题的主要研究内容

笔者以中国大学生方程式赛车大赛规则为参考基准,在往届的赛车车架设计的基础上展开新的研究探讨,进行了车架扭转工况及弯曲工况的分析、模态分析,得到了更加安全可靠、操作稳定性及驾驶舒适性更好的赛车车架。同时,经过轻量化设计后有效提高了赛车的燃油经济性。课题主要研究内容包括:

①方程式赛车车架人机工程实验及基于CATIA软件的车架建模;

②基于有限元分析软件ANSYS的刚度分析与自由模态分析;

③基于LMS Test.Lab软件的Impact锤击法车架模态振动试验。

2.1基于CATIA的车架设计

一辆赛车具有优秀性能的体现不局限于发动机,悬架、传动等底盘系统的优秀,而且需要有能对它驾轻就熟的优秀车手,而车手能表现出优秀需要整车的空间舒适、部件的布置适合方便车手操控,故在CATIA软件中完成人机模型建模装配后,笔者还进行了人机工程实验,通过模拟和模型试验法,以及实测、询问观察法把每位车手的驾驶相关数据统计分析,综合得出整车、驾驶舱比例以及车手驾驶时有关操作部件的空间布置,尽可能使人车合一,满足车手舒适驾驶,赛车抗疲劳性最佳,使车手在比赛全程都可以保持最佳状态。

车架设计以追求结构可靠,整车布置方便,轻量化以及驾驶舒适性为目标。根据大赛规则、人机工程实验数据、车手反馈,以及综合往届赛车的结构特点,在CATIA中进行车架的初步建模,最后在ANSYS中进行分析优化。CATIA人机模型搭建如图2-1所示,

图2-1 CATIA人机模型搭建

2.1.1人机工程

根据悬架所计算得到的硬点(即赛车的轴距及轮距)以及中国大学生方程式汽车大赛规则,笔者进行了车架建模,初步确定了前舱、驾驶舱、发动机舱尺寸,然后运用CATIA软件中的人机与工程学设计模块,设计出95%人体模型并与初步的车架模型进行装配

。

确定好车架的初步尺寸后,笔者采用“T”型铝材进行了实际的物理空间搭建,舱的尺寸大小依照CATIA的初步尺寸而定,然后让车队中最高车手、最矮车手、以及介于两者之间的两三位车手坐到驾驶舱中感受驾驶舱空间的舒适性,记录相关数据;还有让车手拿着方向盘,借助水平仪器检测并采集方向盘的倾角数据,进而确定前环的倾角;最后在CATIA中修改原车架模型。其他基本结构钢管的结构布置形式及管径壁厚需要根据大赛规则以及有限元分析结果确定。“T”型铝车架空间数据采集如图2-2所示。

图2-2 “T”型铝车架空间数据采集

2.1.2基于CATIA的车架建模

根据悬架分析计算后的硬点数据,使用CATIA创成式外形设计模块进行车架硬点钢管的设计。前悬的布置形式,两点一线,左右两边基本可以确定前舱的宽度。利用草图工具开始画前环和主环,前环和主环的弯曲半径最好和弯管加工商的模具半径一样,否则弯管的误差会很大,严重影响车架整体的精度。前环与主环在进行草图绘画之前需要考虑前环与主环的倾角为多少(考虑规则及电控仪表、方向盘、座椅、头枕等部件的空间),然后新建一个与基准平面成合适角度的前环、主环绘图平面。在画前环的时候记得约束前环的轮廓线与上下A臂硬点钢管线、前摇臂硬点钢管的延长线相合,否则前环钢管与上下A臂硬点钢管、前摇臂硬点钢管会不对心。车架的其他部分可以根据规则选定一定壁厚的钢管形成可靠的三角结构初步定型,然后在ANSYS里面分析车架模态、扭转刚度。通过分析优化车架的结构,在保证车架安全可靠的情况下尽可能少使用钢管,以达到车架的轻量化、更优燃油经济性。

2.2基于ANSYS的车架分析

车架作为整辆赛车的骨架,其不仅为赛车的其他部件提供安装位置,而且是保证车手生命安全的强有力的后盾,故车架不仅要保证空间结构布置合理,而且要百分百安全可靠;另外作为以量产车为设计目标的设计制造团队需要考虑整车的制造成本,所以需要把车架的材料类型考虑进去。要实现这些要求不仅需要设计者科学严谨的设计态度,而且需要有可靠的设计工具,笔者以ANSYS 15.0作为车架设计优化的工具,经过多次分析优化后得到了最终的车架模型。

2.2.1车架扭转工况分析

分析车架的扭转工况目的是为了求得车架的扭转刚度。因为扭转刚度是车架安全性最重要的参考因素,对于方程式赛车而言,综合路况和车速,车架的扭转刚度要求达到1000 N∙m /rad以上。扭转工况即是当赛车在行驶的时候左右两侧前车轮受到不平坦路面影响,通过悬架系统传递给车架一个以车轴为旋转轴的扭转力矩,导致车架产生扭转变形。车架系统为了不被破坏,系统结构本身会产生一个反作用力去抵消扭转力矩产生的变形,但系统结构抵抗能力也是有限度的,这种能力的大小与材料的属性以及车架的结构有关,故需使用能缩短设计制造时间的有限元分析方法来验证改善结构或者材料。(理论计算)扭转刚度通过单位扭转角下的扭矩来计算。计算公式如下:![]()

![]() 式中,

式中,

KT—扭转刚度,![]() /rad;

/rad;

T—扭矩,![]() ;

;

θ—车架扭转角,rad;

F—前轴载荷,N;

b—轴距,m

b—轴距,m

图2-3左前轮被抬起时车架扭转示意图

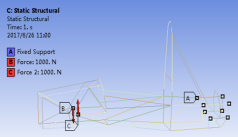

本设计根据理论知识设置了车架材料属性、划分网格、边界条件后进行分析计算得到车架扭转刚度1728.63 N·m/ deg。边界条件如图2-4;Z方向的形变云图如2-5。

图2-4边界条件 图2-5 Z方向形变云图

2.2.2车架模态分析

车架的模态分析对于车架的设计来说是至关重要的,它得到的结果也决定了车架最终结构形状。因为如果车架与路面或者与发动机产生共振的话,对车架或者整车的其他部件都是非常严重的影响,这加快了它们的疲劳损坏,导致车辆不舒适性变得明显引起驾驶员疲劳,不利比赛的进行。我们赛道的路面是比较平坦的,凹坑比较少,而且弯道较多,车速不是很高,赛车在跑动的时候,路面给予的激励频率一般在0-10Hz,属于低频。

发动机对外的激励频率计算公式为:f=2ng/60c

式中,

f—频率,Hz;

n—转速,rpm;

g—缸数;

c—冲程数

笔者的赛车所使用的本田CBR600cc的发动机怠速工况下的转速约为2000rpm,则其对外的激励频率约为f1=66.67Hz;常用工况的转速6000-8000rpm,频率范围为200Hz—266.67Hz;最高转速能达到12000rpm,频率f3=400Hz。

车架的模态分析主要进行的分析是自由模态分析,即车架处于自由边界条件下,只需画好网格,设定需要获取的阶次。由前人的分析结果及理论知道,实际意义上的阶次,车架的前6阶是刚体模态,理论频率为0Hz。为了能求到符合我们使用的频率范围,我们需要获取车架的前12阶才能得知我们需要的的6阶弹性模态,12阶之后的模态使用模态截断方式去除以节省分析时间。我们研究的1阶—6阶(7阶—12阶)弹性模态如图2-6。

图2-6 车架6阶模态

2.4基于LMS Test.Lab的车架模态振动试验

ANSYS仿真分析与实际的车架结构存在一定的误差,为了进一步验证车架结构的合理性,我们进行了基于LMS Test.Lab的Impact锤击法模态测试实验及Modal Analysis我们将实验中采集到的数据导入Modal Analysis模块中进行分析,并将得到的结果再与ANSYS中得到的结果进行比较。

振动试验在不同的使用要求下需要测量不同是物理量,比如物体的固有频率、振型、阻尼等。我们本次试验需要测量的是车架的固有频率,所以我们可选用的方法有锤击法或者物体失衡自由振动法。条件允许的话可以使用振动台或者激振器,否则可使用力锤传感器进行数据采集,然后将采集到的数据放在LMS软件上面分析比较。LMS系统分析得到的6阶模态如图2-7。

图2-7 LMS系统所求6阶模态

表2-1 ANSYS振动频率与实验振动频率对比表:

阶数 方法 | 一阶 | 二阶 | 三阶 | 四阶 | 五阶 | 六阶 | ||||||

ANSYS(Hz) | 40.726 | 63.207 | 80.801 | 97.142 | 99.349 | 116.99 | ||||||

LMS(Hz) | 23.865 | 60.215 | 83.862 | 99.810 | 110.215 | 141.436 | ||||||

三、结论

本文针对大学生方程式汽车大赛桁架式金属车架展开研究。首先,根据人机工程数据及车架设计的关键要求,采用三维软件建立车架三维模型,并利用有限元软件对车架的各种工况下的扭转刚度、自由模态仿真分析,通过分析验证三维设计的可靠性。最后,进行车架的制作,并采用LMS软件对车架模态测试,进一步验证所制作的车架各阶固有频率与发动机扭转激频错开。

本设计进行了车架设计方面的研究,人机工程实验时需要采集驾驶舱的长宽度数据;前舱的长高度数据;前环与主环的前后倾角为10°和4°;方向盘倾角66°等。

车架有限元分析主要有扭转工况与模态分析,优化设计分析得到的车架扭转刚度为1728.63 N·m/ deg,得到了安全可靠且轻量化成果明显的车架模型。

车架制作好后进行的模态振动试验数据采集及简单分析,结合车架本体的情况对发动机固定点进行了优化。

参考文献

[1]张宝玉. 基于有限元的FSC赛车车架结构分析及优化[D]. 辽宁工业大学, 2014.

[2]李越辉. FSC赛车车架设计及轻量化研究[D]. 中北大学, 2014.

[3]阮君 张代胜 王海朔. 基于有限元的某轻卡车架刚度分析[D]. 汽车科技, 2012.

[4]刘文超. 基于模态分析的摩托车振动舒适性改进研究[D]. 天津大学, 2010.

1