中车成都机车车辆有限公司(四川 成都 610000)

摘要:随着列车的调车连挂速度、牵引总重和运行速度的提高车钩所受的载荷也随着加剧,所以对于车钩的强度也提出更高的要求,由于车钩很容易出现裂纹、磨损等现象,近些年来列车由于车钩断裂而分离的事故也有发生。所以,对于它的安全性能的分析,尤其是列车运行一段时间后的检测维修就显得更加的重要了。

对车钩进行检测维修前,须用车钩清洗机对车钩的污渍和锈迹进行清洗。而吊钩作为清洗机直接参与吊起车钩的部件,在强度上必须达到一定的安全要求。那么对清洗机吊钩的受力集中的分析就显得至关重要了。在国内,有些研究者对吊钩的断裂问题进行过研究,他们得出的结论是吊钩出现损坏的原因主要是选材和吊钩的强度偏低。

本文主要研究的内容包括:清洗机吊钩的三维建模;利用 Hypermesh,ANSYS软件对吊钩进行网格划分,根据工作的正常情况对吊钩进行受力的添加及最后的应力及应变的分析;最后在结构尺寸上对吊钩进行优化设计。从而得出一个在结构尺寸和强度上都相对合理的吊钩结构。

关键词: 吊钩 建模分析 优化设计

1零件建模

1.1吊钩建模

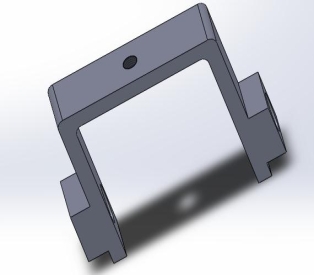

通过Solidworks三维建模功能完成车钩清洗机吊钩零部件吊钩、吊杆、滑轮、轴、平键、螺母、支架的三维模型建立:

图1-1 吊钩

1.2吊钩装配

使用Solidworks软件的装配功能,导入吊钩和吊轴模型,点击配合命令,生成图1-2所示的车钩清洗机吊钩完整三维模型:

图1-2 吊钩

2网格划分

2.1吊钩网格的划分

本文使用的Hypermesh软件中四面体网格方式对吊钩、吊杆进行网格划分。

本文在材料选取上,首先确定选用的是不锈钢,因为在清洗机清洗车钩时,吊钩会与车钩清洗液接触。如果选用铸铁或是一般的钢材会导致吊钩和吊杆在工作一段时间后出现生锈腐蚀,会影响清洗工作增加成本;而在不锈钢众多种类中,本文选取的是304不锈钢(牌号是06Cr18Ni9)因为这种304不锈钢是应用最为广泛的一种铬-镍不锈钢,材料很容易就能买到,具有较好的加工性能;最主要的是它具有良好的耐蚀性,对大部分的碱溶液及大部分有机酸都有良好的耐腐蚀能力。这极大地消除了吊钩工作一段时间后就生锈腐蚀的隐患,同时也减少了维护检修的时间与成本。304不锈钢的一些参数,见表2-1:

表2-1 材料属性[5]

材料 | 密度g/cm3 | 泊松比 | 弹性模量GPa |

06Cr18Ni9 | 7.93 | 0.3 | 193 |

将吊钩三维图导入Hypermesh软件中,然后就对进行网格划分:在软件界面右下角点击3D然后选取tetramesh进入到3D网格划分界面,直接点击自动生成网格命令,选取吊钩,使用四面体网格,给定网格尺寸5毫米、角度10度和最小单元1毫米,然后进行划分,得到图2-1:

图2-1 吊钩网格

网格划分操作完成后,进行力与约束的添加。首先是约束的添加:根据吊钩结构,吊钩在圆柱孔处被全约束:如图2-2:点击Analysis命令后再点击constraints命令(如箭头所示)进入到添加约束操作中,选取圆柱孔表面的全部节点直接添加得到图2-3(箭头所指即为约束):

图2-2 约束命令

图2-3 约束

然后是添加力:

图2-4 力命令

如上图箭头所示,点击forces进行力的添加:

图2-5 力的值

如图2-5所示,根据通过查阅资料13号吊钩的质量为203kg,根据牛顿定律G=mg可得吊钩整体所受的力为203×9.81=1991.43N,所以应该分别在吊钩下面的左右两个圆柱孔的下半表面添加1991.43/2/235(节点数)=4.18N大小,生成图2-6(下方两箭头所指为力):

图2-6 力与约束

按照吊钩操作的步骤,对吊杆进行网格划分以及力的赋值:根据Solidworks软件工具里的质量属性可以计算出吊钩的体积为1001.71180立方厘米,本次设计中吊杆和吊钩使用同样的材料—都是304不锈钢,可以算得吊钩的质量:1001.71180×7.93=7943.574574g,再根据牛顿定律:7.94357×9.81=77.9265N;所以吊杆上所受的力为:77.9265+1991.43=2069.36N.再除以节点数即为每个节点的力:2069.36/892(节点数)=2.32N,如图2-7:

图2-7 力

2.2分析计算

2.2.1吊钩的分析计算

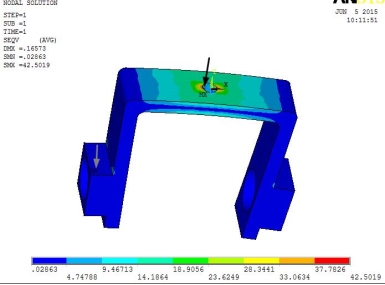

将画好网格的吊钩模型导入ANSYS进行分析:上图中黑色箭头所指即为应力最大处,应力最大为40.98MPa,坐标(-9.860,-20.000,1.645)应力最大出现在吊钩圆孔上下表面处,吊钩在圆柱孔处截面发生突变且在此处被全约束住,所以此处会有应力集中;灰色箭头所指即为应力最小处,应力最小为0MPa,坐标为(142.408,-136.885,-35.019)因为该处为吊钩自由端,不会产生应力集中。

图2-8 吊钩应力分布

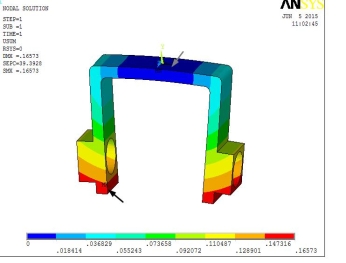

如图2-9所示,黑色箭头所指就是应变最大处,应变最大为0.166㎜,坐标(-105.777,-224.764,0.017)应变最大产生于吊钩的最底端部分,因为此处为自由端,在受到力的作用会产生较大的变形;灰色箭头所指就是应变最小的地方,最小值为零,坐标(-10.000,-20.000.,-2.450)此处被全约束了,不能产生变形。

图2-9 吊钩应变分布

2.2.2吊杆的分析计算

按照吊钩的导入方法,对吊杆进行ANSYS分析:如图2-10所示,黑色箭头所指就是应力最大的地方,应力最大为11.201MPa,坐标为(-5.446,8.333,-258.994)最大应力出现在吊杆的螺纹处,吊杆在此处有螺纹且在此处被全约束住,会在此处产生应力集中;灰色箭头所指即为应力最小处,应力最小为0.049MPa,坐标(-9.995,6.834,-289.999)因为在此处吊杆是全自由的,且此处也不是力的作用点,所以力最小。

图2-10 吊杆的应力分布图

如图2-11所示,黑色箭头所指就是应变最大处,最大应变为0.0114㎜,坐标(-4.196,0.227,139.660)因为此处为自由端,而且是力的作用点及作用点附近,所以应变最大;灰色箭头所指即为应变最小处,最小值为零,坐标(-10.000,1.220,-287.000)因为吊杆在此处为全约束,所以无法产生形变。

图2-11 吊杆的应变分布图

3.优化设计

3.1吊钩的优化设计

通过吊钩的分析可知,最初设计的厚度可以使吊钩强度满足所选用吊钩材料的许用应力,而且最大应力远远小于材料的许用应力,所以本文对吊钩的优化设计主要是针对吊钩的厚度进行的。

原始的厚度设计参数为20毫米,而且分析出来最大应力为42MPa远远低于304不锈钢的许用应力值137MPa。所以本文通过减少吊钩的厚度来实现优化设计。在通过多次不同吊钩厚度的分析以后,发现吊钩厚度在11毫米最为适合,此时最大应力为125MPa;当吊钩厚度减到10毫米时,最大应力则来到了147MPa以上,这就不能满足材料的许用应力要求了。

当吊钩厚度减到11毫米时,最大应力为125MPa,如图3-1所示:

图3-1 优化后吊钩应力分布4

3.2吊杆优化设计

通过吊杆分析可知,本文设计的吊杆尺寸使吊杆的强度满足吊杆材料的许用应力要求,而且最大应力值远远小于许用应力。本文对吊杆的优化设计也将是从吊杆的尺寸入手,旨在减少吊杆制作中材料的使用量,并且得到吊杆尺寸与强度相对合理的吊杆模型。

通过对不同大小圆柱孔的吊杆进行分析,虽然说当圆柱孔直径为16毫米应力也符合强度要求,但是考虑到吊杆上有螺纹;最后发现当圆柱孔的直径为14毫米时,吊杆尺寸合理且强度也满足要求:

经过计算得到优化后的吊杆应力分布图,如图3-2所示:

图3-2优化后的吊杆应力分布图

4.优化设计

本论文通过Solidworks软件设计了车钩清洗机吊钩、吊杆和其他的一些零件三维模型。选用304不锈钢作为材料,通过Hypermesh、ANSYS软件对吊钩和吊杆的应力与应变进行分析计算,最后再进行吊钩与吊杆尺寸的优化设计,得到以下结论:

(1)吊钩在顶端圆柱孔处有应力集中,最大应力为40.98MPa,坐标(-9.860,-20.000,1.645)此应力值小于304不锈钢许用应力137MPa,说明本次的吊钩设计在强度上是符合要求的;在坐标(-105.777,-224.764,0.017)处吊钩有最大应变,最大应变为0.166毫米;

(2)在坐标(-5.446,8.333,-258.994)处吊杆产生应力集中,最大应力为11.201MPa,这个值也小于许用应力值,说明本论文设计的吊杆符合强度要求;吊杆在坐标(-4.196,0.227,139.660)处产生最大应变,最大应变为0.0114毫米;

(3)当吊钩厚度减到18毫米时,最大应力变为49MPa,最大应变为0.24㎜。可以继续优化;

(4)当吊钩厚度为16毫米时,最大应力为71MPa,最大应变为0.33㎜。可以继续优化;

(5)当吊钩厚度是14毫米时,最大应力为82MPa,最大应变是0.44㎜。可以继续优化;

(6)当吊钩厚度减到12毫米时,最大应力为104MPa,最大应变为0.71㎜。可以继续优化;

(7)当吊钩厚度为10毫米时,最大应力为149MPa,最大应变是1.26㎜。应力值超过许用应力,这个厚度不符合;

(8)所以,当吊钩厚度为11毫米时,即为本论文优化的最佳厚度,产生的最大应力为125MPa,小于304不锈钢许用应力且符合不锈钢许用安全系数的要求,符合要求;最大应变为1㎜。

(9)吊杆圆柱孔直径为12毫米时,最大应力是15.43MPa,最大应变为0.019㎜;

(10)当吊杆圆柱孔为16毫米时,最大应力是22.5MPa,最大应变为0.034㎜,虽说应力值远小于304不锈钢许用应力值,但是考虑到吊杆上有螺纹,所以16毫米的圆柱孔直径会使得吊杆无法加工生成螺纹;

(11)当吊杆圆柱孔为14毫米时,最大应力是19MPa,最大应变是0.023㎜,这是吊杆优化的最终的吊杆尺寸。

参考文献

[1] 黄毅,陈雷.铁路货车检修技术[M].北京:中国铁道出版社,2010.

[2] 华祥惠,华瑛.国外新型清洗机介绍[J].化学清洗,1996,12(4):45-47

[3] 田东,于复生,管殿柱.SolidWorks2005三维机械设计[M].北京:机械工业出版社,2006.

[4] 高耀东,李强,张玉宝等.ANSYS机械工程应用精华60例[M].北京:电子工业出版社,2012.

[5] 朱中平.不锈钢选用手册[M].北京:化学工业出版社,2010.

[6] 李水水,李向东,范元勋等.基于ANSYS的起重机吊钩优化设计[J].机械设计与制造,2012,37(4):37-38

[7] 崔勇.国内清洗机行业现状及应重视的问题[J].组合机床与自动化加工技术,1998,(1):44-46

[8] 刘鸿文.材料力学Ⅰ[M]北京:高等教育出版社,2011.

[9] 苗伟明.13号车钩故障分析及对策研究[J].大连交通大学,2008.

[10] 孙志礼,冷兴聚,魏延刚等.机械设计[M].沈阳:东北大学出版社,2000.

[11] 严隽耄,傅茂海.车辆工程[M].北京:中国铁道出版社,2007.

[12] 王谦,赵俊利.基于SolidWorks软件的吊钩分析[J].煤矿机械,2011,32(10):130-131

[13] Rakesh Chandmal Sharma.Recent Advances in Railway Vehicle Dynamics[J].International Journal Vehicle Structures & Systms,2012.

1