华菱安赛乐米塔尔汽车板有限公司 湖南 娄底 417000

摘要:本文以汽车板连续退火镀锌线立式活套辊刮刀技术特点与技术难点、安装工艺控制、维护要点为题展开论述。首先,介绍了立式活套辊刮刀的结构特点及技术难点。然后,针对立式活套辊刮刀的安装工艺进行了分析,结合多年冷轧线的工作经验及立式活套实际工况,提出与之相对应的安装方式及控制措施,已达到清洁辊面,减少因辊面污染造成的带钢表面质量问题,保证汽车板生产的稳顺,同时促进刮刀技术的发展与应用。

关键词:汽车板;立式活套;辊面刮刀;技术难点;安装工艺控制

在汽车板生产线中,因活套辊面易粘附杂质,辊子表面的残油或污垢如果没有及时清除,就会导致带钢表面产生辊印,影响产品质量,特别是外板的质量,采用人工手动清洁辊面效率低,且人工清辊作业风险大,同时需耗费大量时间。应用清除能力良好的刮刀对改善带钢表面质量及提高生产效率十分有必要,活套刮刀可在线清理辊面杂质,提升带钢的品质,保证了带钢的质量和性能。

活套刮刀是安装在固定小车及移动小车上,设计的时候需要考虑多个方面的因素,包括刮刀的型式、结构,以及空间布置及管路分布等。根据多年的工作经验,不同活套车的特点也是不同的。接下来将对活套刮刀的结构特点与技术难点是进行详细论述。

一、结构特点与技术难点

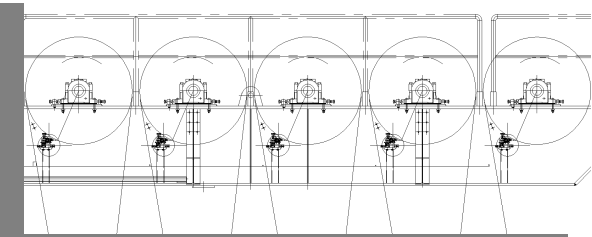

活套小车由活套顶辊、移动小车、活套底辊、固定小车等组成,活套顶辊表面和活套底辊表面分别影响带钢表面质量,由于活套底辊和活套顶辊空间结构设计,带钢运行中对活套顶辊和活套底辊的包角大,对安装刮刀空间位置提出了很大的挑战,还有刮辊的角度问题也存在一定的难度。活套车如下图:

考虑到活套车自身的结构特点和对刮刀的运用需求,对活套刮刀结构设计有很多的要求,其结构不仅要满足现场的安装空间,可布局在合理的位置,还需保证刮辊角度及刮辊效果。

综合以上因素,对活套刮刀进行了结构性设计,工作原理是通过扭力模块将刀片和转向辊表面接触,利用转向辊转动时刀片与辊面杂质产生的相对运动去除杂质,辊面刮刀结构主要由本体、夹具、刀片、积尘挡板、扭力模块、调节模块等组成。

1、活套刮刀结构特点

该结构的特点表现在这几个方面:

第一,刮刀结构采用纯机械结构,刮刀的投入不需要依靠外部介质提供驱动力。

第二,本体设计采用轻质合金,屈服强度大于钢制件,减轻了本体总重量,减少对活套车总重量的影响。

第三,夹具采用L和F型式组成,将刀片浮动夹持在夹具中,刀片可以在线更换,夹具使用合理性和便携性得到最大化。

第四,采用扭力模块提供线压力,用最小的线压力来实现均匀接触,

第五,利用扭力模块和刀片的弹性实现了软接触的方式,可消除由杂质及震动所产生的变化。

第六,可通过调节模块,便携的调整线压力值

第七,更换刀片时,刀片可以从夹具的两端沿着辊轴的方向抽出或插入,操作特别简便。

第八,采用机械模块化的加压方式,具有更好的稳定性,减轻了设备维护的压力。

2、活套顶辊刮刀的技术难点

由于活套车刮刀是针对活套顶辊和底辊对应安装,活套车的顶辊会随活套小车上下动作,在线生产时随着带钢的储存量的变化,活套小车一直在动作,则需保证活套刮刀与顶辊做随动动作,且刮刀的打开须外界气源提供动力,则活套顶辊刮刀的气源铺设就是顶辊刮刀的难点,活套车上下动作约几十米,采用机械拖链方式和其他机械行走方式都会对提高设备故障率,对设备后期维护增加很大的成本。

3、活套底辊刮刀的技术难点

活套底辊安装在活套坑底部,活套底辊刮刀采用固定的方式,且活套底辊与带钢包角很小,活套刮刀安装时保证刮刀刀片与辊面贴合度,还需保证辊面清除杂质的及时回收,不能二次污染带钢表面,否则会影响汽车板的表面质量。

二、活套刮刀安装调整技术要点

综合活套辊的现场工况,活套刮刀采用结构紧凑,机械模块化的设计。该设计即可保证活套刮刀的稳定性和和辊面清洁的高效性,亦可保证设备安装的合理性和降低设备维护成本。

下面根据具体的安装方法和调整技术,进行具体探讨。

1、刮刀设计准则

活套辊刮刀设计时,考虑到活套顶辊的动作,采用纯机械化结构,减少活套顶辊刮刀的外部介质提供,依靠机械扭力模块提供活套刮刀的可靠线压力,保证辊面清洁效果。纯机械设计的刮辊结构,使得活套顶辊刮刀机械性能更稳定。

2、活套顶辊刮刀控制方式

活套顶辊刮刀采用扭力模块和调节模块,经过设计计算扭力模块可提供对应的线压力值,可满足刮刀闭合时刮刀片与辊面完全贴合,刮刀的开启则需要利用气缸的反推力来实现刮刀片与辊面的分离;控制方式采用一键分控的方式,在线过程中,刮刀与辊面始终贴合,一直进行刮辊作业;活套辊或其他设备出现异常情况下,可将活套小车降至生产最低位,然后利用气动控制活套刮刀,将活套刮刀与辊面分离,异常情况排出后,活套刮刀可自动恢复。

3、活套底辊刮刀安装工艺

活套底辊因带钢与辊面包角过大,须考虑底辊刮刀刮辊角度,将刮刀安装位置避开带钢线,保证刮刀本体与带钢不干涉;且刮刀是采用向上刮辊的方式,还须考虑刮刀刮落杂质回收的问题,杂质须回收到专用积料槽里,不能二次污染带钢表面。

底辊刮刀与辊面切线角度20°,此角度的设计可合理的将辊面杂质清理干净及回收到集尘槽里。

刮刀两侧支架焊接的方式:刮刀两侧的支架需焊接在机架上,焊接时须做好现场施工防护,采用适配的焊条焊接,需注意以下几点,第一:采用水平仪,测量支架的水平度和垂直度;第二:焊接时先采用点焊接的方式,再进行微调位置,各项检查确认后,在进行满焊方式焊接;第三:焊接后须再次确认焊接焊点,保证焊接牢靠性。

刮刀支架安装完成后,将刮刀本体与支架采用螺栓链接,然后利用支架两侧的调整螺栓调节刮刀片与辊面的贴合度,在利用调节模块微调刮辊角度,满足设计角度,并用专业检测仪检测角度是否在对应的范围内,各项全部调节检查完毕后,锁紧各个螺栓。刮刀各项安装和调试依次确认。

三、活套刮刀维护要点

1、刮刀维护要点

在产线日常运行中,活套刮刀本体需定期检修维护,已保证设备的可靠使用,需维护的点和注意事项:

1)刮刀片的维护和更换,停机检修时分别检查对应刮刀的刮刀片,若使用磨损严重,须立即更换新的刀片,保证清辊效果。

2)轴承的维护和加润滑脂,保证轴承的润滑和旋转不卡阻

3)松开调节手轮的固定螺丝和气缸挡圈上的固定螺丝, 通过旋转调节手轮,检查刮刀的开启/闭合的操作过程是否顺畅。

2、刮刀故障分析及措施

序号 | 故障 | 措施 |

1 | 无法用手动方式控制刮刀的 开启/闭合 | ▶检查固定调节手轮的固定螺丝是否松动,若有松动,拧紧。 ▶检查调节蜗轮上的固定螺丝是否有松动,若有松动,拧紧。 |

2 | 刮刀不能开启 | ▶开启/闭合气缸的工作状态是否良好。 ▶检查供给到控制柜的供气装置是否运转正常。 ▶检查气缸挡圈上的固定螺丝是否有松动,若有松动,拧紧。 |

3 | 有刮伤辊面的现象。 | ▶检查定位螺栓是否松动,并引起水平及平行度方面的问题, 逐步减弱线压力的同时进行检测。 ▶检查刀刃是否有损伤,若有损伤, 则需要更换或者修理。 |

综上所述,立式活套辊刮刀技术优势明显,立式活套刮刀投入使用后,镀锌线辊印缺陷比例降低显著,有效的保证了钢板的表面质量和性能,满足了汽车板生产的需要。近年来,活套辊刮刀的广泛应用,促进了钢厂冷轧新技术、新工艺的快速发展。因此,在以后的实践中,必须不断完善技术,加大活套辊刮刀的推广并应用到其他区域及行业。

参考文献

[1]王学慧 唐钢3#连续热镀锌生产线的工艺及设备特点 [J]. 河北省冶金学会,2005,(02).

[2]张想堂.热镀锌机组活套张力控制研究与改进[J].冶金自动化,2013,(06).

[3]程前胜 镀锌立式活套控制及其功能的实现[J].鄂钢科技,2011,(02).

[4]袁媛,易凡,薛为林.宝钢2030mm新增连续退火机组设计简述[J].甘肃冶金,2014,(04).