中电建铁路建设投资集团有限公司 北京 100070

摘 要:雅万高铁2号隧道采用钢管混凝土桩,用于锁定洞内未成环的初期支护,抵制膨胀土围岩隧道大变形,对钢管桩施工及牛腿制作焊接工法进行详细介绍,可供同类型山岭隧道施工借鉴。

关键词:锁脚 钢管桩 雅万高铁 隧道应用

前言

膨胀土由于其吸水膨胀失水收缩特性,给岩土工程施工带来危害,特别是隧道工程,在干湿循环环境作用下,施工中出现拱顶沉降、边墙收敛、仰拱起鼓,甚至造成施工中坍塌事故、运营期衬砌开裂病害。工程技术、科技研发人员从胀缩原理、支护结构改善等方面进行了广泛而深入的研究。

对于浅埋、偏压、膨胀性围岩隧道在支护刚度满足,因胀缩蠕变拱架锁脚失效,造成隧道拱顶下沉、失稳、坍塌,如何利用钢管混凝土桩提高拱架锁脚刚度与质量,确保施工安全与进度,缺乏理论研究及实践验证。本文结合雅万高铁项目2号隧道出口大变形治理实例,介绍钢管混凝土桩在克服膨胀土围岩沉降大变形的成功应用,供同类型地质围岩隧道借鉴。

1、工程概况

雅万高铁2号隧道位于普旺加达南侧,丘陵区。隧道进口里程DK74+010,出口里程DK75+062,全长1052m,为单洞双线隧道,隧道内线间距为5.0m。洞身最大埋深约53.6m。隧址区分布的地层从新至老有第四系更新统火山堆积层(Qos)黏土、粗圆砾土;第三系中新统subang组(Msc)泥岩、砂岩;第三系中新统Jatiluhur组(Mdm)泥岩。岩层产状33°∠20°。隧道进出口处火山堆积层含水量高,孔隙比大,扰动后强度较低,土石交界处容易产生塌方。隧址区黏性土具弱膨胀性;隧址区泥岩具中等膨胀性,自由膨胀率68~80%。隧道洞身存在孔隙水及基岩裂隙水。正常涌水量382m3/d,最大涌水量905 m3/d。

2号隧道出口2019年5月24日开始施工,截止2021年5月15日,上台阶施工至DK74+711,累计掘进349.4m,平均月进度不足15m/月。与斜井DK74+501贯通剩余210m,按照EOT工期2021年8月20日贯通,斜井大里程、出口两个作业面计算进度工效不得低于36m/月,工期压力大。

2、施工存在问题

2.1拱顶沉降多次预警

2 号隧道出口大变形,地表开裂形成渗水通道,加剧膨胀土劣化,掌子面单日沉降量多次预警,详见表1。

表1 2号隧道出口险情统计一览表

序号 | 部位 | 发生时间 | 事件经过 | 原因分析 | 采取的措施 | 处理效果 |

1 | DK74+805~DK74+820 | 2020年2月12日 | 拱顶单日最大沉降值为44.96mm,DK74+810处初支面出现环向贯通裂缝 | 该段围岩为W3泥岩,施工Φ89钢管大锁脚施工中,震动扰动较大,造成DK74+810处掉块开裂 | 1)上台阶DK74+800~DK74+812段反压回填; 2)施作上台阶、中台阶临时仰拱; 3)DK74+820~DK74+812段复打Φ89大锁脚。 | 有效抑制了沉降变形 |

2 | DK74+795~DK74+810 | 2020年5月3日 | DK74+795~DK74+810段拱顶沉降较大,单日最大沉降值为124.4mm | 在DK74+800断面拱部渗水严重,泥岩软化造成该段沉降较大 | 1)对上台阶、中台阶施作临时仰拱; 2)上台阶开挖过程中增加临时中支撑,拱脚部位增加斜撑; 3)对隧道渗水部位径向注浆堵水。 | 有效抑制了沉降变形 |

3 | DK74+720~DK74+746 | 2020年08月29日 | DK74+720~DK74+746段地表高边坡侧,出现多处开裂。 | 2020年8月14日至15日,隧址区连续下雨,造成该区域滑移开裂 | 1)DK74+750~740段变更为Ⅵ级,CRD法施工; 2)DK74+750~650(100m)并行铁路段,设置一排φ1500mm@2.5m钻孔灌注锚固桩; 3)DK74+750~DK74+740段采用径向注浆堵水。 | 有效抑制了沉降变形 |

4 | DK74+737~DK74+721 | 2021年2月26日 | DKDK74+729处,拱部当日沉降70.8mm,地表DK74+727处最大沉降42mm | 雨季连续暴雨,该段地表曾出现开裂 | 1)径向注浆加固堵水。 2)该段初支采取双层拱架、Φ89大锁脚。 3)设置双拼I25工字钢临时横撑。 | 有效抑制了沉降变形 |

2.2 DK74+732~DK74+709 段持续大变形

隧道出口DK74+732~DK74+709 段施工过程中上台阶钢架被挤压变形,大管棚工作室在连接板处被挤裂,监控量测显示拱顶累计沉降最大1441mm,地表沉降最大 800mm。二衬施工安全步距超标,继续开挖施工存在严重安全隐患,需对该段大变形进行换拱处理,保障仰拱、二衬与开挖面安全步距。详见图2-1,2号隧道出口DK74+721累计沉降数据折线统计图。

图2-1 2号隧道出口DK74+721累计沉降数据折线统计图

2.3危及既有铁路运营安全

2号隧道出口DK74+650~DK74+719段隧道上方地表高边坡侧,开挖轮廓线外约40m为既有运营铁路,该段运营铁路位于陡坡上。在DK74+680处隧道左侧开挖轮廓线距既有铁路坡脚仅约8m,同时该处洞顶上方为天然“V”字形冲沟,常年流水,沟口宽4m,沟深6~8m,沟底至隧顶仅15m,隧道施工至此,存在掌子面渗水、洞内沉降变形引起地表开裂滑移的风险,进而威胁既有铁路运营安全[1]。

鉴于Ⅵb级围岩复合式衬砌锁脚φ89钢管因空间限制,锁脚钢管无法及时施作,只能以Φ42锁脚锚杆临时锁定,在掌子面推进一定距离后方能补打锁脚,在一定时间内存在锁脚强度不足,引发拱架下沉现状,决定采用锁脚钢管桩方案[2]。

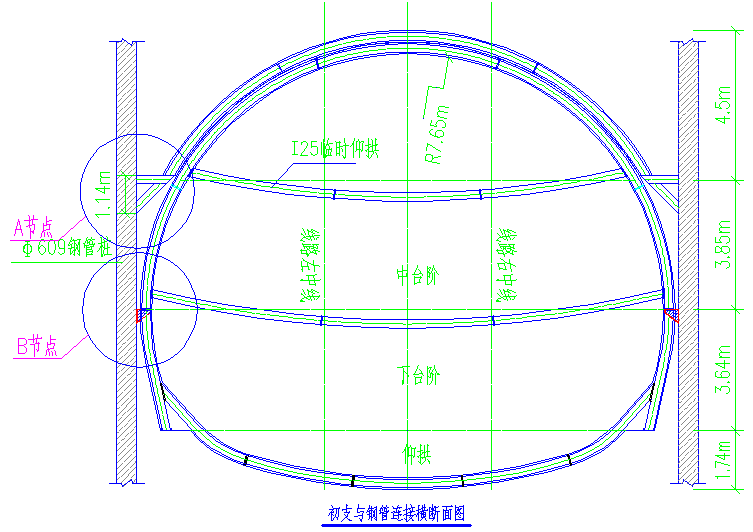

DK74+650~DK74+731段,在开挖轮廓线外左右侧各设置一排φ800mm@1.8m钻孔钢管混凝土桩,钢管桩采用壁厚φ609×12mm的无缝钢管制作,用于锁定洞内未成环的初期支护,钢管桩桩底设置在隧道仰拱底部以下5m, 钢管桩桩内回填C30微膨胀混凝土,桩中心线分别距离隧道中线8.4m;桩长35~43.5m;桩顶设置0.6m(高)×0.8m(宽)冠梁,冠梁顶与地面齐平。钢管桩方案设计如图3-1初支与钢管连接示意图、3-2Ⅰ型牛腿结构示意图、3-3Ⅱ型牛腿结构示意图所示。

3-1 初支与钢管连接示意图3-2 Ⅰ型牛腿结构示意图(单位:cm)

Φ800mm钢管桩采用先钻孔后下钢管再灌注混凝土的方式施工,钢管和孔壁之间填充密实。牛腿纵梁用双拼I25工字钢制作;牛腿分Ⅰ型和Ⅱ型两种,其中与外层初支和牛腿纵梁连接的采用Ⅰ型,与内层初支和牛腿纵梁连接的采用Ⅱ型。

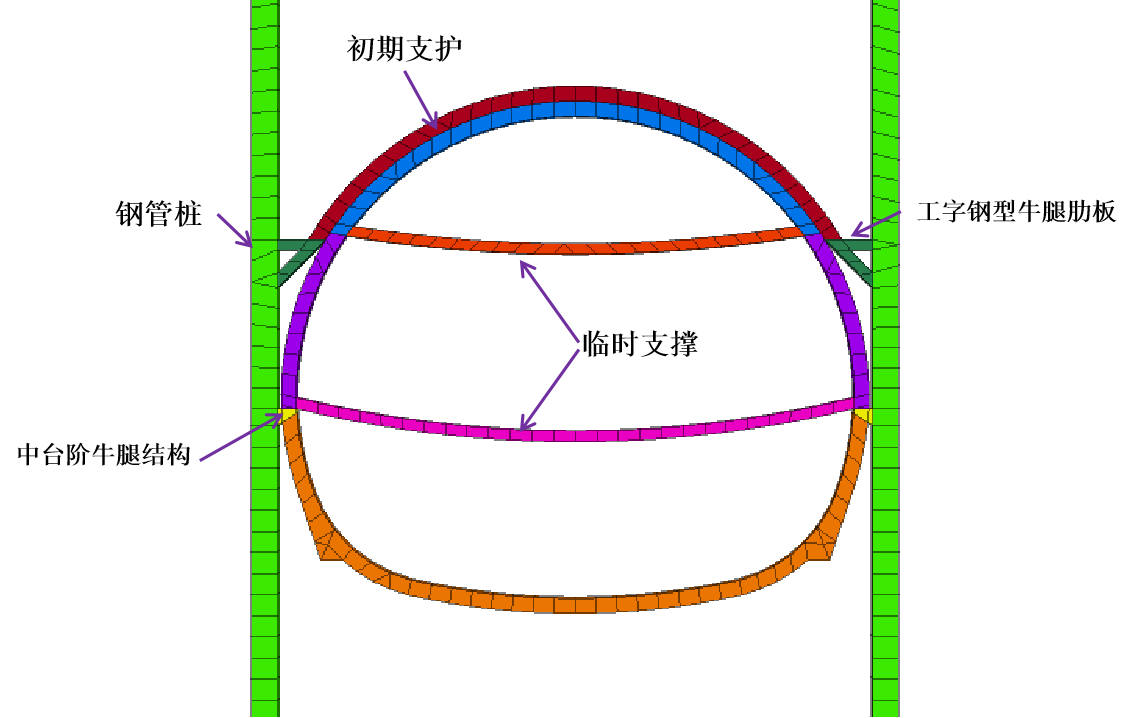

针对雅万高铁2号隧道DK74+650~DK74+731穿越膨胀性泥岩段,采用有限差分软件FLAC3D进行平面计算,该段隧道上覆岩层为粉质粘土和全风化泥岩,隧道埋深约为20.8~26.2m,以断面DK74+650为计算断面建立平面计算模型,对其所采用的钢管桩牛腿结构的刚度及强度进行检算,对其安全性作出合理评价[3]。DK74+650横断面如图4-1所示。

图4-1 DK74+650断面隧道横断面图

本次平面数值计算采用FLAC3D有限差分软件,根据圣维南原理、2号隧道DK74+650的断面及埋深情况,本次三维数值计算模型的尺寸为:0m≤X≤130m,0m≤Y≤0.2m,0m≤Z≤117m,隧道埋深26.2m,模型共计单元数(Element)7520,节点数(Node)10885,单元为八节点六面体单元,边界条件为位移约束,模型左右两侧施加X方向约束,前后边界施加Y方向约束,底面施加Z方向约束,上边界为自由边界,初始应力场仅考虑自重应力,计算模型如图4-2所示,隧道开挖采用三台阶临时仰拱法,隧道开挖细观图如图4-3所示。

图4-2 FLAC3D计算平面模型图图4-3隧道开挖细观图

雅万高铁2号隧道膨胀性泥岩自由膨胀率为68~80%,基于《铁路隧道设计规范》,采用围岩降级的方法计算围岩松动压力。2号隧道围岩等级为Ⅴ级,故膨胀压力计算过程如下。

式中:B为隧道宽度;ω为宽度影响系数;i为隧道宽度每增减1m时的围岩压力增减率,按规范取值;γ为围岩重度;s为围岩级别。

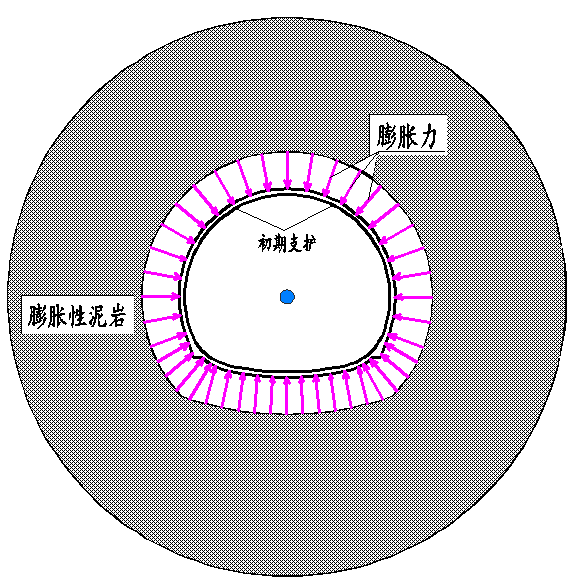

由上式计算所得到的膨胀压力小于432.5kPa,结合雅万高铁2号隧道的实际地质情况,确定隧道围岩径向膨胀压力最大为300kPa,在计算中施加在初期支护上,作用示意图如图4-4所示。

图4-4 围岩径向膨胀压力作用示意图

数值计算中岩土体及支护结构均采用实体单元模拟,本构模型为摩尔--库伦弹塑性模型,采用莫尔-库伦本构模型。在进行初期支护的参数选取时,将钢架支撑的作用采用等效刚度原则折算到喷射混凝土中,其换算公式如下:

式中, 为最终的混凝土弹模;

为最终的混凝土弹模; 为喷射混凝土弹模;

为喷射混凝土弹模; 为钢支撑弹模;

为钢支撑弹模; 为钢支撑横截面面积;

为钢支撑横截面面积; 为混凝土横截面面积。

为混凝土横截面面积。

围岩及支护结构物理力学参数如表4-1所示。

表4-1 围岩及支护结构物理力学参数表

参数 | 容重(KN/m3) | 弹性模量(GPa) | 泊松比 | 内摩擦角(°) | 粘聚力(KPa) |

粉质黏土 | 18.4 | 0.1 | 0.30 | 21.4 | 89.7 |

全风化泥岩 | 17.0 | 0.15 | 0.30 | 25.1 | 113 |

强风化泥岩 | 17.8 | 0.21 | 0.32 | 30.5 | 130 |

初期支护 | 25.0 | 27.85 | 0.20 | --- | --- |

临时支撑 | 25.0 | 25.98 | 0.20 | --- | --- |

该段设计为Vs-p-1型复合式衬砌,为了确保施工安全,拟在该段落施作钢管桩牛腿结构对未封闭成环的初期支护进行支撑,该结构沿线路方向每1.8m设置1道(每3榀施做1处)。钢管桩牛腿结构数值计算模型如图4-5钢管桩牛腿结构模型所示。

检算结论如下:

(1)钢管桩牛腿结构对初期支护发挥出了一定支撑作用,有效地控制了初支结构变形,初期支护最大沉降量为1.89cm,远小于设计的40cm预留变形量,说明钢管桩牛腿结构的刚度满足要求[4]。

(2)钢管桩以受压为主,最小主应力为-5.63MPa,最大主应力仅为0.268MPa,小于其材料设计抗拉强度1.43MPa,满足强度要求。

(3)牛腿结构最不利位置在中台阶牛腿结构处,根据材料力学第三强度理论对其强度进行检算,牛腿结构的强度满足要求。

5、工程实践

5.1方案研讨

锁脚钢管桩高速铁路施工中无成熟工法案例,经项目部、项目分部、工区、架子队四级工程管理及技术人员进一步研讨后确定。

(1)测量定位:成立专业测量小组,全程跟踪测量护筒埋设、钻机就位精度,监控钻进过程钻杆垂直度[5],避免钢管桩侵入隧道限界或偏离边线距离超标。

(2)钢管与孔壁间混凝土密实:旋挖钻机在45米成孔深度工况,最小钻孔直径为800mm,选用φ609×12mm的无缝钢管,钢管与孔壁间注浆保证钢管与孔壁之间混凝土密实,提高钢管桩承载力。

(3)牛腿制作:牛腿可调节、减少现场操作量。牛腿钢架连接板,以120°弧线与钢管桩焊接,三条焊缝形成三角受力;月牙板宽度52cm,长度根据钢管桩边线与开挖轮廓线模拟确定;钢架连接板不得打孔,根据拱架连接板螺栓孔间距割槽以便于沿隧道横向调节。月牙板与肋板作为一个焊接件,现场与拱架连接板简易栓接横向调节后,即可与钢管桩焊接。

(4)钢管桩间两榀钢拱架连接:钢管桩间距1.8m,钢拱架间距0.6m,钢管桩与钢拱架交汇焊接部位基本在拱脚180度位置,在中台阶开挖接腿范围[6]。中台阶开挖,可同时开挖3榀拱架,第一榀拱架直接焊接在钢管上;在两根钢管之间焊接沿隧道纵向牛腿梁,两根钢管桩之间的两榀钢拱架锁脚在牛腿梁上。

5.2牛腿焊接技术培训

在中台阶开挖后,钢拱架需尽快焊接在钢管上,以减少开挖面暴露时间,牛腿焊接进度与质量,是锁脚钢管桩工法成败的关键[7]。为验证施工方案的可行性,培养工人现场操作的熟练度,提高焊接质量,首先在洞外进行模拟焊接试验。

场外工艺性试验方法:取1.5m长Φ609mm钢管、加工场内下料的牛腿材料至施工现场,采用现场作业工人进行牛腿试焊。见图5-1,钢管与拱架模焊接图。

图5-1钢管与拱架模拟焊接图

场外试验工艺时间从现场焊接准备至焊接完成,上台阶拱脚及中台阶拱脚牛腿焊接总耗时为3.5h,具体工艺循环时间见下表5-1。

表5-1 钢管桩牛腿结构场外焊接工序时间统计表

序号 | 施工部位 | 项目名称 | 工序时间 | 备注 |

1 | 上台阶 | 牛腿双拼工字钢焊接 | 25min | |

2 | 双拼I25b工字钢与加劲板焊接 | 20min | | |

3 | 牛腿与钢管桩焊接 | 65min | | |

4 | 上台阶加大拱脚与牛腿焊接 | 35min | | |

5 | 中台阶 | 中台阶牛腿焊接 | 25min | |

6 | 中台阶牛腿与钢管桩焊接 | 40min | | |

7 | 总耗时 | | 210min | |

5.3现场操作

现场开挖揭示,钢管桩在40m深度,成桩桩位与隧道边界空间位置多变,预制的牛腿无法施作,只能根据现状现场切割工字钢制作牛腿,采用I25b的工字钢连接,共采用4根工字钢焊接,且可多角度、多方位焊接,灵活机动,工序施工时间170min。见图5-2,钢拱架与钢管焊接图。

5.4沉降观测

钢管桩与钢拱架第一榀焊接锁定DK74+731断面检测数据显示,2021年6月19日至7月8日,20天累计沉降只有8mm,初期支护稳定,锁脚效果明显。见图5-3,DK74+731拱顶沉降观测图。

图5-2 钢拱架与钢管焊接图

图5-3 DK74+731拱顶沉降观测图

根据2号隧道出口换拱段施工过程工序持续时间统计,从开挖换拱开始至喷设混凝土施工完成,工序时间可控制在12h之内(690分钟)。具体工序循环时间及资源配置见表5-2,2号隧道出口工序时间统计表。

表5-2 2号隧道出口工序时间统计表

序号 | 工序名称 | 投入人员 (中方:人) | 投入人员 (印尼方:人) | 耗时 (min) | 备注 |

1 | 开挖并破除侵限钢架 | 3 | 4 | 110 | |

2 | 出砟 | | 3 | 50 | |

3 | 切割小导管、欠挖处理 | | 4 | 60 | |

4 | 初喷混凝土 | 2 | 5 | 50 | |

5 | 立架 | 3 | 9 | 40 | |

6 | 工字钢纵向连接 | 2 | 4 | 60 | |

7 | 工字钢钢管连接 | 2 | 4 | 170 | |

8 | 打设超前小导管 | 3 | 6 | 80 | |

9 | 复喷混凝土 | 2 | 5 | 70 | |

合计 | 17 | 44 | 690 | | |

经工艺改进,上部工字钢纵向连接焊接作业时,焊接部位下部安装焊渣收集盒,保证各工序同步焊接作业,进一步减少60min的工序循环时间,确保达到1天2个施工循环。

6、结论

锁脚钢管桩与传统地表注浆加固方案比较,优势明显。

(1)设备少,施工组织简单。钢管桩方案,仅需两台旋挖钻机沿隧道左右边线施工;地表注浆加固方案,需30台钻机作业。

(2)工效快,缩短掌子面停工时间。以每天施工2根钢管桩计,考虑跳仓钻进,3天施工5~7根,洞内掌子面即可开始换拱作业。地表注浆加固方案,为规避孔间串浆,只能整段落钻进结束后,集中注浆,水泥浆等强后掌子面方可开始换拱作业,洞内施工要中断20天左右。

(3)节约投资。钢管桩方案每延米隧道投资合12万元,地表注浆加固方案每延米隧道投资计20万元。

(4)工后沉降小,适应浅埋隧道。高速铁路Vs-p-1型以上复合式衬砌,基本可抵抗50米全岩土压力,只要拱架锁脚稳固,即可解决膨胀土遇水弱化、地基承载力降低、拱架整体沉降问题。钢拱架锁脚于钢管混凝土桩方案,可解决拱架锁脚失稳问题。

参 考 文 献

张俊儒,王智勇,任兆丹,等.公路隧道钢管混凝土拱架承载力评价指标及合理选型研究[J].隧道建设(中英文),2021,41(4):569-578.

王春河,油新华,李术才,等.隧道钢管混凝土支护构件承载力对比研究[J].建筑技术,2017,48(12):1275-1279.

王清洲,孙超,檀奥龙,等.膨胀性泥岩重塑土膨胀力试验研究[J].重庆交通大学学报,2021,40(4):112-117.

庞山,宋玉香,朱永全.太行山隧道膏溶角砾岩地段合理断面型式研究[J].石家庄铁道学院学报,2006,19(4):48-51.

李明,董勤银.赣深客专义合隧道开挖支护设备配套技术[J].工程建设与设计. 2019(09)

赖金星,樊浩博,来弘鹏,谢永利,胡昭,邱军领,曹宁全.软弱黄土隧道变形规律现场测试与分析[J]. 岩土力学. 2015(07)

孙洋,左昌群,刘苗,唐霞,陈建平.加长锚杆在软岩隧道大变形控制中的应用[J]. 现代隧道技术. 2014(03)

关宝树.软弱围岩隧道变形及其控制技术[J]. 隧道建设. 2011(01)

陈建勋,杨善胜,罗彦斌,王梦恕.软弱围岩隧道取消系统锚杆的现场试验研究[J]. 岩土力学. 2011(01)

王中文,方建勤,夏才初,卞跃威,金磊. 考虑围岩蠕变特性的隧道二衬合理支护时机确定方法[J]. 岩石力学与工程学报. 2010(S1)

赵东平,喻渝,王明年,杨建民.大断面黄土隧道变形规律及预留变形量研究[J]. 现代隧道技术. 2009(06)

[15]李伟平.公路隧道穿越软弱围岩的变形与控制方法[J]. 现代隧道技术. 2009(02)

作者简介:

姓名:王晓伟

出生年月:1977年1月(610323197701240557)

性别:男

民族:汉

籍贯:陕西省宝鸡市岐山县

学历(位):工程硕士

职称:高级工程师

研究方向:土木工程

姓名:庞磊磊

出生年月:1985年2月(410325198502191510)

性别:男

民族:汉

籍贯:河南省洛阳市嵩县

学历(位):本科

职称:工程师

研究方向:土木工程