(云南源鑫炭素有限公司 红河 云南 654300 )

【摘 要】 云南源鑫炭素厂氨法脱硫运行几年来,最突出的问题就是烟气排放各项指标均达标排放,但是烟气拖尾严重,烟气虽已达到低排放水平,但造成了视觉污染和水资源的大量浪费,针对这一问题进行系统分析,通过降低脱硫入口烟气温度的办法来改善烟气拖尾问题。随之环保压力越来越大,解决烟气拖尾问题显得越来越急迫。

【关键词】 氨法脱硫; 降温; 烟气拖尾; 换热器; VOCs碳粉吸附装置

引言

公司二期氨法脱硫系统于2020年5月投入运行,设计烟气处理能力为204000Nm3/h,二氧化硫,氮氧化物,烟尘等均达标排放(排放标准:二氧化硫控制<400mg>氮氧化物控制<240mg>烟尘控制<100mg>硫酸铵结晶好,产品达到一级品,外观颜色纯正,合格率98%以上,但是,运行几年来存在的主要问题是:一是设备老化腐蚀严重,”跑、冒、滴、漏”问题突出,二是烟气拖尾现象,净烟气中气溶胶等铵盐,氨逃逸严重,烟气”白雾”现象严重。

一、生产原理:

二期罐式炉石油焦煅烧高温烟气经锅炉余热利用后进入脱硫塔洗涤段降温,高温烟气降至80℃以下进入吸收段利用吸收液脱除SO2得到净化,最后经除雾器系统捕集氨雾、液滴和尘,由脱硫塔顶直排烟囱排放。

二、烟气拖尾主要原因:

主要原因是烟气中含有大量气溶胶和氨逃逸。

气溶胶形成的原因:氨水与烟气中的S02通过气相反应形成(NH4)2S03、NH4HSO3等组分,其组成主要决定于S02/NH3比值、温度及烟气中H20与02含量等;氨水吸收烟气中SO2后的脱硫液滴,在高温烟气中,由于蒸发作用析出固态晶粒,伴随烟气被带出。

氨逃逸:氨水作为脱硫剂将分解为气态氨和水。气态氨不易与烟气反应,与烟气一起从烟囱中排出,尤其是氨过量,会加剧氨逃逸,烟囱冒出的烟羽会越长。

三、导致二期脱硫烟气拖尾原因:

脱硫入口烟气成分设计与实际值如下表1:

表1 脱硫系统设计/实际值对比分析

序号 | 项目名称 | 单位 | 设计值 | 实际人工监测值(日均) |

1 | 设计条件 | | | |

1.1 | 脱硫塔烟气进口流量 | Nm3/h | ≤25万 | ~25万 |

1.2 | 烟气SO2正常浓度 | mg/Nm3 | 2500 | 3200~5000(最大8000) |

1.3 | 脱硫塔烟气进口正常温度 | ℃ | ≤180℃ | 195~210 |

1.4 | SO2吸收率 | % | >96 | 74.9~93.1 |

1.5 | 氧化率(亚铵转化硫铵) | % | >95 | 96.1~99.2 |

1.6 | 灰分含量(15.7 kg/h) | mg/Nm3 | 366.8 | 394.5~1298(正常400~700) |

1.7 | 炭粉含量(76 kg/h) | mg/Nm3 | ||

2 | 三废排放 | | | |

2.1 | 烟气排放温度(洗涤段后) | ℃ | ~67 | ~67 |

2.2 | 烟气SO2平均排放浓度 | mg/Nm3 | <120 | 228~1489 |

2.3 | 烟气出口颗粒物 | mg/Nm3 | 100 | 212~283 |

2.4 | 氨逃逸 | mg/ Nm3 | 10 | 1.6~6.0 |

3.1. 石油焦原料复杂多变,含硫量过高

石油焦含硫量太高,煅烧工艺产生的SO2含量远超出脱硫塔设计处理能力。为确保达标排放需要增加氨水,从而导致气溶胶增加。

3.2. 烟气含水量较大

煅烧工序形成的烟气温度较高,为降低煅后焦温度需要投入大量的水分,日常运行中平均每4t/h煅后焦需要投入1t/h水,公司目前正常运行时煅后焦投料量为33t/h,故烟气中水分含量较多,而水的热焓值较高,会大量挥发,在脱硫排放口尾气形成”白雾”状况。

3.3. 进口SO2浓度远超设计值

由于原料硫含量较高,导致进口SO2浓度超出设计值近一倍,日平均浓度为3200~5000 mg/ Nm3,瞬时最大值达到8000mg/Nm3。原设计中的喷淋强度、液气比及填料厚度等关键参数均按照2500mg/ Nm3的SO2浓度选取,过量的SO2得不到充分吸收、脱除。

3.4. 进口烟气温度远超设计值

设计烟气进口温度≤180℃,实际运行温度为195~210℃,超出设计值15~30℃且为长周期高温条件下运行。高温烟气在洗涤浓缩段得不到充分降温便直接进入吸收段。NH4HSO3分解为氨与二氧化硫的温度要大于70℃的条件下才能进行,同时在碱性环境中NH4HSO3会加速分解。氨水温度较高时(一般60℃以上),氨水逐步分解成为气体氨与水。实际运行中吸收段运行温度偏高达65~70℃。烟温过高对脱硫系统造成以下影响:

影响吸收效率;高温烟气与吸收液接触过程中加剧了氨挥发,部分硫铵盐以可溶性颗粒物的形态(气溶胶)逸出烟囱,导致颗粒物超标,同时造成氨耗过高,资源浪费与环境污染;高温烟气与玻璃钢塔体、内构件长期接触,严重影响塔体寿命,特别是脱硫塔进口段。

3.5. 进口烟尘含量超出设计值

监测结果显示,日均烟尘含量为394.5~1298 mg/ Nm3,过高含量的烟尘在洗涤喷淋过程中得不到充分脱除,部分由烟囱逃逸。另外,随着高浓度粉尘在塔内富集,将会影响硫酸铵结晶,甚至造成管道、喷头堵塞,影响正常生产。

四、采取的措施

4.1. 石油焦均化均匀,尽量将高低硫焦充分搭配。

4.2. 严格控制吸收液密度小于1.1g/L,提高SO2吸收效率。

4.3. 及时将硫铵液取出,避免氨逃逸增加。

4.4. 精细吸收液PH值控制:硫含量2.5%以下PH5±0.5运行;硫含量2.5%以上PH值6.5±0.5运行。

4.5. 采用多点加氨

改变原吸收泵出口单点加氨方式,在洗涤泵入口和吸收泵入口增加开口,以保证氨水充分混合,挥发的气氨能充分吸收,多点、定量加氨能提高氧化塔pH 控制精度,保证氨浓度控制得尽量低。

4.6. 降低氨水浓度

将氨水浓度由20%、18%、16%到13%试验,不同浓度氨水均能控制二氧化硫达标排放,低浓度氨水用量比高浓度氨水用量多10吨。

利用现有设备,2个氨水罐储存不同浓度的氨水。罐车来氨水直接卸入2个氨水罐中,2#氨水罐储存原氨水,浓度20-25%,1#氨水罐卸氨水完成后,配入冷凝液,将氨水稀释到16%,试验满足排放指标要求,再稀释到13%供生产使用。如不能控制排放指标,立即切换为2#氨水罐供氨水。

4.7.降低脱硫塔入口烟气温度

2020年11月在3#锅炉出口增加换热器改造完成,投入运行,有效降低锅炉排烟温度,从230℃降低至190℃。脱硫塔运行温度由67℃降低至60℃以下。

4.8.在二期锅炉出口与除尘器之间增加换热器和VOCs碳粉吸附装置

在 布袋除尘器前增加碳粉吸附装置,吸收烟气中的有机物。吸附过程中需要的碳粉采用煅烧生产过程中产生的收尘粉,该物质经过高温煅烧、颗粒细,具有较高的比表面积、吸附能力强,可有效的去处烟气中的有机物。

布袋除尘器前增加碳粉吸附装置,吸收烟气中的有机物。吸附过程中需要的碳粉采用煅烧生产过程中产生的收尘粉,该物质经过高温煅烧、颗粒细,具有较高的比表面积、吸附能力强,可有效的去处烟气中的有机物。

在锅炉和除尘器中间增设换热器及碳粉吸附装置,10月中旬VOCs碳粉吸附装置安装完成,具备试车条件(见右图1:VOCs吸附装置)

图1

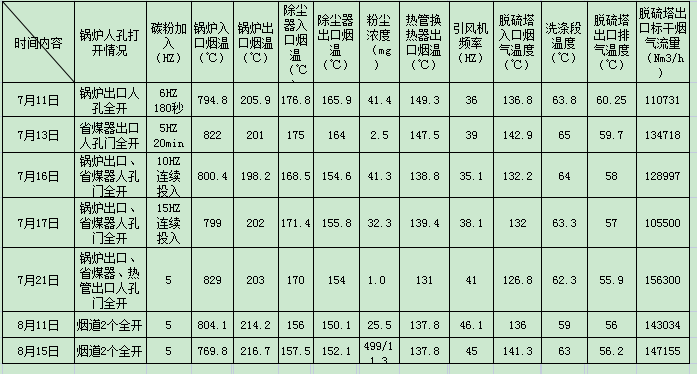

喷碳粉试验参数(表2)

脱硫及VOC改造施工实际进度(表3)

源鑫二期脱硫改造及VOC改造项目 | ||||

序号 | 内容 | 起止时间 | 完成时间 | 备注 |

一 | 设计 | 2020年8月10日 | 2020年8月27日 | |

1 | 脱硫改造设计 | 2020年8月10日 | 2020年8月27日 | |

2 | VOC改造设计 | 2020年8月15日 | 2020年8月27日 | |

二 | 脱硫改造 | 2020年8月19日 | 2020年9月11日 | |

1 | 填料、喷头采购 | 2020年8月19日 | 2020年8月27日 | |

2 | 脱硫施工 | 2020年9月2日 | 2020年9月4日 | |

三 | VOC改造 | 2020年8月30日 | 2020年10月15日 | |

1 | 设备采购 | 2020年8月19日 | 2020年8月27日 | |

2 | 土建施工 | 2020年8月30日 | 2020年9月10日 | |

3 | 安装施工 | 2020年9月10日 | 2020年10月8日 | |

4 | 电气仪表施工 | 2020年10月8 | 2020年10月15日 | |

5 | 调试运行 | 2020年10月19日 | 2020年10月19日 | |

换热器于2022年01月11日投入使用后2#脱硫塔入口烟温变化明显,在引风机频率不变(32HZ),煅烧石油焦含硫量、投料量不变的情况下由150多降低至130℃左右。换热器投入前后部分实验记录(01月10日至01月31日,早中夜班每班摘取一次记录)见曲线图2)

图2换热器投入前后脱硫塔入口烟温变化曲线图

4.9. 2#脱硫塔三级、四级水洗中间增加填料改造

利用吸收段第三层吸收喷淋层梁组件,增设400mm厚度SB-250Y填料(17.2m3),即提高吸收效率,又能降低吸收液pH值、减少气液夹带。新增填料与吸收喷淋层共用梁组件,在N18~3吸收喷淋梁组件上做FRP矩形梁支撑并铺设FPR格栅,见图4(9月2日至9月4日已改造完成)

2020年11月,脱硫塔吸收段增加填料改造完成,投入使用,2021年8月底,2#脱硫塔防腐改造检修完成,投入运行,停塔检修频率降低,从原来1.75次/月降低至0.33次/月。

图3 二期吸收塔吸收段增加填料改造

五、取得的效果

通过以上采取的措施,公司二期脱硫烟气拖尾得到了很大的改善。

图4 采取措施前 图5 采取措施后

六、 结论

通过采取的措施烟气拖尾问题虽然有了明显改善,但经过分析还可以采取一些其它措施,进一步解决烟气拖尾问题,比如在脱硫塔入口增加脱销装置有效脱除烟气中的二氧化硫和氮氧化物,降低排放烟气的硫氧化物和氮氧化物含量;对排放尾气加热处理,迅速将“白雾”蒸发,达到“消白”效果;将煅烧小窑烟气引至锅炉出口旋风除尘器前并入锅炉排烟,降温后最终进入脱硫塔,进一步降低一期脱硫烟温,从而进一步缓解烟气拖尾现象。

![]()

1

收稿日期:2022-03.29作者简介:罗树泉(1984-11),男,汉,云南丽江人,工程师,主要从事余热发电及烟气脱硫生产管理。![]()

1