江苏省特种设备安全监督检验研究院 江苏 镇江 212000

摘要:分析介绍了在硫磺制酸系统中锅壳式余热锅炉烟管出现的环向裂纹爆管现象,针对此原因进行了分析。

锅壳式锅炉烟管出现的裂纹多数为纵向裂纹,有的延伸到管板 。现却发现江苏索普赛瑞装备制有限公司2019年10月制造的QF312/1213-236-3.82/450 余热锅炉在湖北宜都兴发集团硫磺制酸系统中锅壳Dn3400烟管与管板连接的角焊缝熔合线后5-6mm位置出现环向裂纹 。

一、QF312/1213-236-3.82/450 余热锅炉结构参数说明

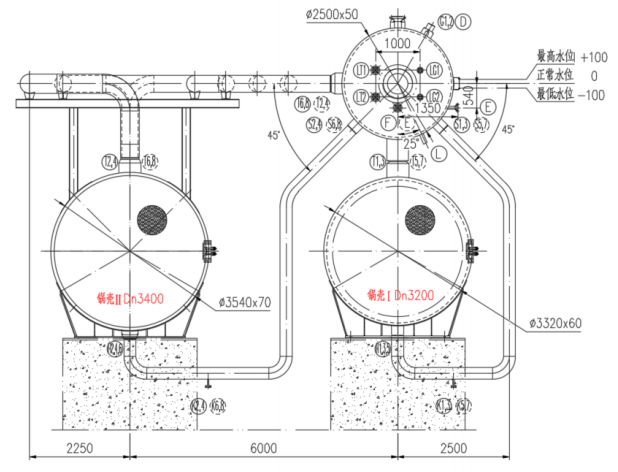

该锅炉为卧式双锅壳火管余热锅炉,由汽包、锅壳I/II、前烟箱、后烟箱和锅炉范围内管道等部件组成。该锅炉两锅壳公用一个汽包,汽包正下方为锅壳Dn3200,旁边为锅壳Dn3400。结构如图1所示:

图1:卧式双锅壳火管余热锅炉结构示意图

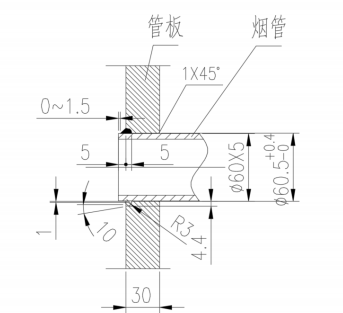

烟管介质为工艺烟气(SO₂SO₃)工作压力为0.04MPa,1213℃左右高温烟气由前烟箱进入,分别通过两台锅壳的烟管进行冷却,冷却到375℃由后烟箱汇总流出。锅壳内介质为饱和水、饱和蒸汽,工作压力5.0MPa。锅壳和管板材质为P355GH,烟管材质为20G φ60×5mm,中心距82mm,转三角形排列。烟管与管板采用强度焊加贴胀,焊接如图2所示。

图2 烟管与管板焊接示意图

泄漏爆管情况说明

锅炉开车运行约60个小时后发现锅壳Dn3400前管板处泄漏,停炉检验在中部区域有3根烟管环向断裂(肉眼可见),底部3根烟管有环向裂纹及其余烟管裂纹。漏点分布图如图3所示。1#漏点为第5列第10根 管子在被拉断如图4所示,2#漏点 第14列第11根 管子被拉裂如图5所示。

图3,漏点分布图

图4 1#漏点断裂位图

图5 2#漏点断裂位图

烟管环向断裂、环向裂纹分析

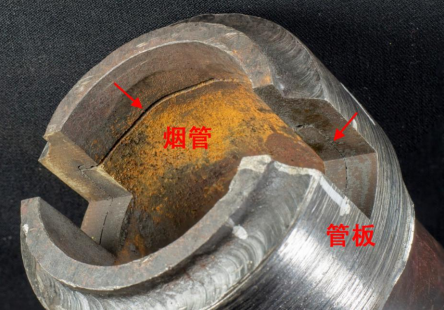

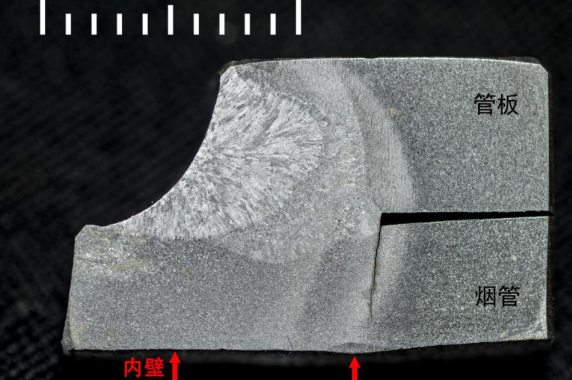

由于1#漏点被烟气(SO₂SO₃)与水产生的酸腐蚀严重,对裂纹保持相对较完整的2#点取样,图6所示可见距管端15mm处,管内表有周向分布的裂纹,约达半周长。沿烟管中心轴向截开后,裂纹分布清晰可见,裂纹大部分贯穿管壁,且裂口很宽 见图7所示。

图6 1#漏点断裂面 图7 2#漏点断裂面

裂纹打开后,烟管一侧裂面宏观形貌,裂面呈微波状周向分布,裂面上花 纹主要呈径向分布,在外周区域可见多个放射状条纹,向内径方向收敛为径向条纹,表明开 裂为多源启动,由外向内扩展,见箭头所指。近距离观察,可见外周两凹陷处有两个放射条纹区,在左侧放射条纹区的左侧,可见沿外周带有明显的“人” 字纹,“人”字头指向凹陷起始区,表明开裂由该起始区向左周向扩展,然后收敛同时向内 扩展。同时,可见烟管外周与管板孔壁有较大间隙,从截面上观察,可见间隙达 1.3mm,间隙露头面呈现焊缝根部区。在上述间隙的焊缝根部表面可见有开裂现象,表明该处受到异常应力。

由以上分析可知,烟管开裂由管外圆表面多源起始,起始区处于烟管与管板间隙较大的焊缝根部。

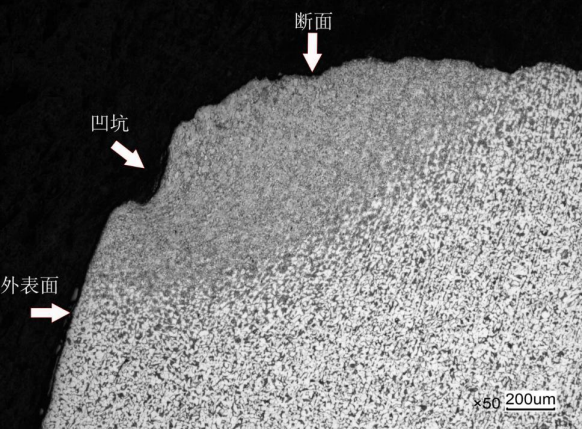

1、对2#烟管一侧断面图8进行扫描电镜分析

断面区域径向分布形貌见图8所示,图上侧为外圆表面方向,在外周可见有个明显的放射花样区,放射花样起始于近外表,呈下陷状;图下侧为烟管内圆表面,断面上可见扩展条纹由放射区径向伸展至内圆表面。断面起始区形貌见图 9 所示,图上侧为断面在外圆表面方向,可见断面边缘有多条平行断面的平行台阶;近断面边缘区可见波浪起伏的台阶。高倍下,可见主要为准解理断裂花样,并伴有台阶,拟与组织偏析有关。外圆表面起始区,上侧为断面,可见起始区弧形下凹,由外向内扩展,断面边缘呈起伏状,拟与焊趾起伏有关。下侧为外表面,分布有氧化皮。在断面扩展区,高倍下主要呈现准解理花样,并分布有疲劳扩展的平行条纹。在近内表面方向,断面主要为撕裂状的准解理花样,呈现终断形态。

图8断面径向分布形貌(SEI)

图9 断面起始区形貌(SEI)

对2#、3#漏点及未开裂的烟管焊接组件进行金相分析

2#漏点试样

①未开裂区域焊接接头

近开裂区尾段的未开裂区,焊接处的焊接接头低倍组织分布形貌见图10 所示。可见焊缝在烟管熔深约 1.2mm,在管板熔深约 6.9mm,从管板平面起始,测得焊缝在管板方向长达约 6.9mm。在焊缝根部,可见管板与烟管间有较大间隙,最深处约为 0.5mm。

②断面起始区

2#漏点试样断面起始区纵向截面,管板一侧断面与烟管一侧断面拼合后低倍下组织分布形貌。如图11所示,图左上角区域为焊缝区,其左侧方向为管板区,其右侧为烟管区。焊缝区域组 织呈枝晶分布,未见明显的焊接缺陷;焊缝右侧烟管区域,可见深色的热影响区宽约 1.2mm。图下侧均为烟管区域,可见烟管母材基体组织趋带状分布。断面横向分布,其左侧为起始区,可见断裂起始于焊缝根部的凹坑,近凹坑表层可见组织有挤压变形现象。断面起始区(热影响区)高倍下组织形貌,可见基体为铁素体+粒状贝氏体,未见有诱发开裂的夹杂及冶金缺陷,组织有受挤压变形现象。 烟管断面扩展区组织形貌显示,上侧为断面,可见横向、有微起伏分布,无明显的冶金缺陷;基体组织为铁素体+珠光体,呈带状分布,带状偏析可评为 2B 级。

图10 2#漏点试样未开裂区域焊接接头低倍组织形貌

图11 断面起始区纵截面上组织分布形貌

2#漏点试样 管板热影响区组织为:铁素体+粒状贝氏体。样焊缝区域组织为:铁素体+贝氏体,部分铁素体沿柱状晶界分布,基体组织为铁素体+珠光体,带状组织较发 达,可评为 3.5B 级。

(2)3#漏点试样及未开裂的烟管焊接组件试样--4#试样

3#漏点试样开裂区尾段区焊接接头低倍下组织分布形貌见图12所示。可见焊缝在烟管熔深约 1.7mm,在管板熔深约 6.0mm,从管板平面起始,测得焊缝在管板方向长达约 7.0mm。在焊 缝根部,可见管板与烟管间有较大间隙,约为0.6mm;该处烟管上分布有横向裂纹,长达约 3.5mm。同时,在烟管内壁可见机械贴胀留下的变形压痕,该变形区始于焊缝根部相应区域,基本在裂纹相同平面上。

4#试样焊缝区的焊接接头低倍下组织分布形貌见图 13 所示。可见焊缝在烟管熔深约 1.8mm,在管板熔深约 7.5mm。从管板平面起始,测得焊缝在管板方向长达 7.4mm。在焊缝 根部可见管板及烟管间吻合良好。同时,在烟管内壁可见机械贴胀留下的变形压痕,该变形 区起始于焊缝中部(管段端平),见图中箭头所指。

图12 3#漏点试样开裂处焊接接头低倍组织形貌

图13 4#试样(未开裂)焊接接头低倍组织形貌

3、2 #漏点试样硬度测定

2#漏点试样开裂处的焊缝各区域测定维氏硬度,结果见表 1 所示:

表 1 硬度测定结果

测试部位 | 硬度值HV1 | |||

第一次 | 第二次 | 第三次 | 平均值 | |

焊缝 | 199 | 203 | 196 | 199 |

管板热影响区 | 232 | 222 | 233 | 229 |

烟管热影响区 | 207 | 196 | 199 | 201 |

管板母材 | 150 | 144 | 157 | 150 |

烟管母材(贴胀区) | 176 | 175 | 168 | 173 |

烟管母材(未胀区) | 152 | 152 | 150 | 151 |

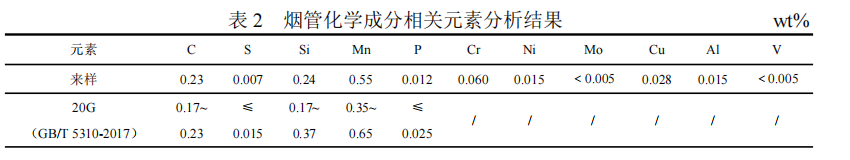

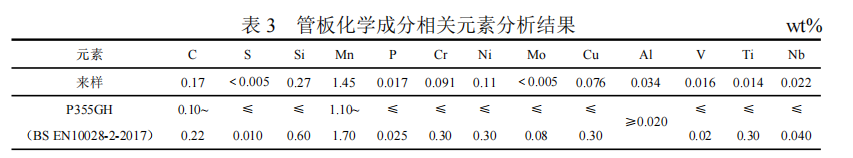

化学分析

在烟管与管板基体上取样进行化学成分分析,结果分别见表 2、表 3 所示:

四、 结论分析

由化学分析结果可见,烟管及管板的化学成分符合相关标准(GB/T 5310-2017, BS EN10028-2-2017)。

2.由金相及电镜综合分析可见,烟管及管板在开裂区域未见有会直接引发开裂的夹杂物及冶金缺陷。

3.由金相及硬度测定综合可见,开裂件焊接接头未见明显的焊接缺陷。

4.由宏观及金相分析综合可见,烟管外径与管板管孔间隙控制不甚理想,有的贴合,有

的相距达 1.3mm 或更大。过大间隙,在焊接后,在焊缝根部极易留有应力集中区;焊后机械贴合工艺控制不甚严格,其贴合顶端与烟管端面间距离波动较大,有的近管板平面,有的近焊缝根部。当烟管与管板孔径间隙较大,而贴合挤压端面正处于该间隙焊缝根部时,在该处会形成很大剪应力极易诱发微裂纹;烟管开裂为由管外表多源启动的疲劳开裂,开裂的诱发主要与部分烟管局部与管孔间隙过大有关。由于间隙过大,烟管在焊后贴合扩管时,在焊缝底部仍会残留有间隙,局部会形成趋直角的应力集中区;在贴合挤压过程中,尤其挤压端部处于该处时,烟管在该区域必然会受到很大的剪切应力,极易诱发微裂纹,在随后服役中会在交变应力下启动疲劳开裂直至贯穿;由各开裂管开裂均发生在同一侧,且裂纹开口很宽可推断,该烟管拟存在不平衡单侧残留拉应力,该残留拉应力会加剧开裂的发生及扩展。