中国航发南方工业集团有限公司 412000

摘要:电火花沉积技术以其节能、汽车材料、环保等优势作为修复研究热点之一,广泛应用于航空军事、能源、电力、医疗矿山冶金等领域,以及精密机械零部件的制造与维修,为了总结这项技术在国内外的基本原理和技术特点,研究的最新进展,对加快这项技术研究及其应用提出了具体建议。

关键词:电火花沉积;进展;原理;工艺特点

引言:现代工业的快速发展对材料的耐磨性、耐腐蚀性和耐高温性提出了更高的要求。在高速、高温、高压、高氧化和高温腐蚀等恶劣条件下,大多数材料损伤发生在材料表面,如高温下的磨损和氧化,这使得材料表面强化技术成为国内外研究的热点之一。有许多表面强化技术,包括电镀、渗透、热喷涂、EDM、冲浪、激光涂层和气相沉积。其中,电火花沉积技术是表面强化技术的一个重要组成部分,它具有与基体冶金结合良好、耐磨耐蚀性好、不同材料之间容易沉积、电气材料易于选择等优点,节能、节材、环保,广泛应用于航空航天、汽车、能源、军工、电能、医疗、冶金矿山等领域,以及精密机械零部件的制造和维修得到迅速普及和应用,显示出更广阔的应用前景。以下重点介绍国内外电火花加工技术的研究现状和进展。

一、电火花表面沉积技术原理及特点

沉积工艺如图2所示。

图1电火花表面沉积技术工作原理图

图2电火花表面沉积工艺示意图

采用分析手段对沉积层进行微观分析。分析结果表明:沉积层是由电极材料和工件材料通过冶金结合后形成的;沉积强化层组织细密,厚度达5-15um,硬度达到HV 1200以上(相当于HRC72 ),具有优良的物理化学性能和机械性能。

EDM表面沉积技术不仅能有效改善工件的表面性能,而且与传统的表面强化工艺如表面化学热处理、激光镀膜、电镀、,等离子弧和热喷涂的热焊接。主要体现在以下几个方面:

(1) EDM是空气沉积,易实现YG硬质合金、碳钢、黄铜等不同材料的增强层;

(2) 热输入非常小,电弧的热作用仅发生在工件表面的一小部分,工件的整个基体保持在室温下。合金增强层和基体之间的连接是冶金的,因此不会出现剥落和热裂纹。

(3) 加固层的表面粗糙度和厚度与脉冲电源的电气参数和加固时间有关,控制相对简单方便。

(4) 强化电火花加工可作为最终工艺。即使有必要进行处理,余量也很小。它可以在受损钢筋的水平上进行多次加固,加固修复的成本远低于更换零件的成本。它可以在现场建造,而无需拆卸维修过的零件,这对于大型零件或设备的在线维修非常重要。

二、电火花沉积技术国内外最新研究进展

对于电火花沉积技术的研究,目前主要有工艺参数,设备等的研究。同时还有工具、零件等方面上的研究。今后随诊该项技术的深入应用和发展,将进行更多方面的研究。

1、原位反应电火花沉积陶瓷涂层

应用原层电镀技术,将陶瓷涂层在金属基上结合,使涂层零件具有优异的性能,如高温、耐化学腐蚀等。它为解决现代技术所含材料的耐热性、耐磨性和腐蚀等问题提供了最有效的方法,并且越来越受到人们的关注。他的工作原理是将点火沉积技术与原位合成方法相结合,通过瞬时释放高频进行分解和产生火花放电以保护气体电离为反应分量,从而在电极与基板之间形成高压微区。在微电场作用下,电离电极材料在基板表面缓慢熔化,并通过与电极基体的相互作用,形成含有金属板的陶瓷沉积。

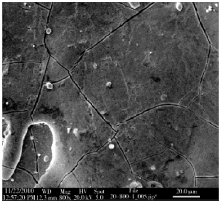

何建军等。TC4合金表面电火花tin/Ti复合镀层的研究。结果表明,该涂层与基体之间存在良好的冶金结合,主要由tin的合成反应控制。在这种情况下,涂层的平均显微硬度是基体的六倍以上,并且具有更高的耐磨性。张平等研究了以陶瓷为浓缩反应相,TC4合金为电极保护气体的工艺特性。含锡氮沉积物的形成是45钢表面原位反应的结果。结果表明,反应沉积层EDM与冶金基体结合,沉积层均匀致密,厚度为3040m,硬度为基体的四倍。沉积层的表面形态如图3所示。您可以看到,沉积层的表面是从多个痰液点堆叠而成的,最终形成一个连续的橙色皮肤,就像合金强化层一样。从图3C可以看出,沉积层中出现了微裂纹,这是由于硬脆氮化物的形成、弹性模量和tin的热膨胀系数,而您是不同的。当沉积层的内应力释放时,出现微裂纹。这也是陶瓷涂层中的一个常见问题。

a 200 X b 400 X

c 800 X

图3沉积层表面形貌

电火花沉积陶瓷涂层的表面裂纹和孔隙率不可避免地会影响涂层的力学性能。在欧洲,Norbert等人在很大程度上解决了EDM陶瓷涂层中常见的裂纹问题,并用激光溶解了陶瓷涂层。激光熔化前陶瓷涂层的横截面如图4所示。可以看出,涂层中的微裂纹在重熔后基本消失,陶瓷涂层的厚度从激光重熔前的6070μm增加到90110μm,显著提高了沉积件的耐磨性。

电火花沉积陶瓷涂层 激光重熔处理后陶瓷涂层

图4激光重熔前后电火花沉淀陶瓷涂层

2、电火花沉积非晶涂层

由于其独特的结构,非晶金属具有特殊的机械、物理和化学性质,包括固体和液体、金属和玻璃。为了获得透明度,冷却必须非常快。它冷却到材料再结晶温度以下.所以,非晶表面低传热率、相对较高冷却率的电火花涂层技术近年来得到了越来越广泛的应用应用。

S cadney等人通过表面沉积技术EDM 2Ti 13.8Ni 10Cu 12.5Be22获得。5非晶态涂层,涂层的非晶态成分大部分代表。zamulaeva等采用vk8电极的结果表明,涂层主要由非晶态和微晶铁基结构组成,涂层致密,厚度约为60um,铸铁表面的耐磨性显著提高。在中国,张卫平等在Li 45钢表面沉积单晶硅,以制备涂有非晶态铁合金的钢基体。

虽然利用电火花沉积技术制备非晶涂层的技术得到了一定的应用,但关于工艺参数的控制和非晶涂层质量的改善方面的研究仍比较少。

3、电火花沉积纳米结构涂层

近年来,电蚀加工制备超细晶或纳米晶涂层已成为技术研究领域之一电火花表面沉积。在许多传统材料中,电火花加工得到的纳米晶或超薄涂层,具有新的结构特点和优良的性能。为高机械零件制备耐磨涂层的有效方法.此外,该工艺具有工艺简单、涂层及基材范围广等优点,涂层厚度可自由控制,沉淀效率高,容易形成复合涂层。

Wand等人利用电火花沉积技术在ZL101铝合金表面获得了3040 um厚的Al-Si纳米级涂层。涂层Si颗粒的尺寸在50 nm左右。浸蚀试验结果表明,Al-Si纳米级涂层的防浸蚀能力要优于ZL101铝合金。

4、超声波辅助电火花沉积技术

与其他表面增强技术相比,火花沉积技术有其独特的优势,但在实际工程应用中,火花沉积通过电记录在基底上沉积自由物质。电沉积层的粗糙度决定了电沉积层的大小。沉积层的表面粗糙度是评价电沉积层质量的主要指标之一。因此,最近的研

在钛合金表面WC电沉积涂层的研究中,朱健等人在钛合金表面制备了2030um沉积层,将超声波应用于基体,证明沉积层中沉积相的成分随超声波频率的增加而增加,在一定范围内。李永勇等人将超声波引入到电火花加工过程中。通过大量工艺试验,得出超声电火花辅助沉积层是电极材料与基体材料的结合。作为冶金结合的产物,通过复合工艺获得的沉积层的中心尺寸小于简单电火花加工工艺的中心尺寸,因此沉积层的性能更好;同时,针对沉积层表面粗糙的现象,采用新型复合电极对沉积层进行抛光,验证了超声波抛光提高沉积层表面光洁度的可行性。

然而,迄今为止,关于超声波辅助电火花沉积技术的研究尚为少见,关于超声波对电火花沉积技术的作用机理、设备的改进和工艺参数的优选仍需要更多的研究去探索。

结束语:电火花表面沉积技术作为一种具有特殊强化效果和独特技术价值的新工艺,是重构工程的研究中心之一,具有广阔的发展和应用前景。尽管该技术在陶瓷涂层、非晶态涂层和纳米涂层领域取得了一些新的发展,但仍存在一些差距,如沉积层厚度有限、表面粗糙度难以控制、生产效率低下、,强化过程不稳定,可靠性高。这就需要进一步研究电火花加工技术的微观机理,改善电火花加工的厚度和表面光洁度,进一步提高效率和质量,探索电火花加工技术的更多应用领域。

参考文献:

[1]孙凯伟,张琪娜,涂益民,于华,温海露,王帅.电火花沉积技术国内外研究的最新进展[J].焊接技术,2014,43(08):1-5+100.

[2]谈庆瑶.电火花沉积制备石墨-硬质合金间隔分布的自润滑涂层及摩擦磨损性能研究[D].青岛科技大学,2021.

[3]梁怀南,刘志奇,林乃明,陈东良,高壮,陈浩飞.电火花沉积技术及其表面性能的研究进展[J].热加工工艺,2021,50(12):1-7.