沈阳飞机工业(集团)有限公司 数据中心 辽宁沈阳 110850

摘要:飞机样板设计作为确保飞机生产制造、质量安全的一部分,在使用过程中有着直观、简便、经济的优点,仍然发挥着重要的作用。为进一步提高飞机样板设计质量,结合实际生产制造情况,通过CATIA软件对样板设计过程中已出现或有可能出现的影响零件加工制造的问题进行分析、归纳、总结,形成合理的样板设计改进方法,确保样板设计效果得以达到预期,使样板能够更好的服务于飞机生产制造。

关键字:样板设计,样板补加,样板视口,工艺改进

1 引言

在样板多年的使用过程中,随着使用单位生产制造的使用中和技术手段升级带来的改变中,陆续反映出了一些样板设计存在的问题。此类问题的出现会不同程度地阻碍了工人的工作效率,甚至在极端情况下存在零件报废的隐患。为使样板设计效果能够达到预期,更好地服务于生产,应对样板设计工艺进行持续性的改进分析。

2 问题分析及改进措施

2.1.1 零件上有倒角区域的样板取制

以图1所示零件为例,此类零件在样板取制时,很多设计人员在设计过程中,习惯于将此圆角进行删除,投图所示红线。但是实际使用反映,去倒角后投影的样板在此处使用时会长一截,卡在倒角上,导致样板无法贴合零件。

图1 样板取制

改进措施:

在样板设计中,应在不删除倒角情况下进行设计,取倒角切点位置,并在该边缘处打上”R切点线”标记,更加合理,便于使用。

2.1.2 倒角位置取制

对于机加零件的样板设计,零件上很多位置的倒角是部分倒角,如图2所示,样板设计中对于此类倒角一般不给出,实际上检验人员需要样板对部分倒角的位置进行检验。而且,此处的倒角位置应该给出的是突变点位置,而不是去除倒圆角后的位置,实际零件上,只能看到突变点,看不到去除倒角后的位置,因此给出的去掉倒角后的位置线不能用于检验零件。

![]()

图2 倒角位置取制

改进措施:

给出倒角的位置线,并给出倒角标记。

2.1.3 钻孔样板取制问题

1)在取制一些曲度较大、尺寸较长的零件的钻孔样板时,由于样板材料延展性问题,样板沿着零件表面贴合后,长度与零件不一致,给钻孔工作造成一定困难。在图3两个红圈所示拐角位置,曲率较大,样板弯到拐角处以后,继续弯就比较困难,而且勉强与零件贴合以后,样板与零件在端头处长度不一致。

图3 钻孔样板取制

改进措施:

考虑分段给出样板,将钻孔样板设计成几个部分,对每个部分取制样板,并给好定位基准,可以避开两个大拐角对于钻孔样板的影响。

2)一些需要钻孔的零件,孔位不在一个面上,取制面存在阶差,按照样板进行钻孔时,在下陷位置常有几个孔需要悬空钻制,使用不便,如图4所示,红圈所示的两个孔需要悬空钻制。

图4 样板取制问题

改进措施:

在有阶差位置的样板上适当增加垫片;对于有阶差的位置,单独设计钻孔样板。

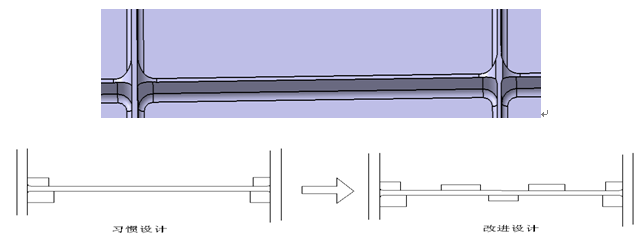

2.2.1 长线段增加视口和视口数量的问题

对于图5所示零件筋条长度较长,样板设计长度也较长,按照习惯性设计,样板上此处会设计成如图所示。为了便于检验直线段部分的准确性,需要开出视口,且需给出较多视口。

图5 样板视口

2.2.2 样板视口宽度不够情况

在样板使用过程中,工人需要用弓形夹穿过样板上视口,将样板与零件夹持起来进行钻孔,由于部分样板视口高度不够,弓形夹无法穿过,导致使用不便。

图6 样板定位

改进措施:视口高度应大于弓形夹夹持时的高度h,如图6中所示,一般来说,h的最小高度在20-30mm之间,因此,此时样板视口的高度应不小于20mm,特别是样板用于钻孔时,需重点关注。

2.3.1 补加过大问题

样板存在补加过大的问题,样板补加在非工作边补加区域尺寸过大,会导致搬运及使用中重量太大,用起来不方便,在存放过程中样板过大不方便保存管理。

改进措施:

在保证样板能满足使用、符合强度和保留各类标记空间的前提下,去除补加,或补加尽量给小,或者根据实际情况可考虑活动补加。

2.3.2样板补加位置问题

部分样板设计时,将补加放置于曲线一边,使用单位使用外形样板进行划线时由于补加连接处阻挡导致划线工作无法连续完成,对零件表面划线影响较大,影响到零件表面划线效果及精度。

改进措施:

尽量将补加避开曲线边,放置于直边,方便使用样板进行划线工作。

2.4.1 样板尖角保护问题

许多样板边缘比较尖锐,一方面容易划伤零件,另一方面尖角处容易变形,使用几次后就会因磕碰出现变形,因此,建议对样板增加边缘尖角保护。

改进措施:

在尖角处加一块小补加,并给补加处导圆角,来保护样板。

图7 补加保护

对于部分需要立式使用的样板,常常存在样板紧贴零件表面使用后难以取出的情况,且立式使用时难以手持。

改进措施:可在样板两侧设置手持把手,方便取用。

3 结论

本文通过在飞机制造企业中最常用的设计软件CATIA V5系统环境下,针对飞机样板设计不合理的问题,结合笔者的工作实际,分析和试验出的比较行之有效的办法。通过对某型号飞机上相关零件的实际应用和生产检验,本文所述改进措施得到了很实际的验证,这些措施有效避免了由于样板设计不合理造成的一系列技术和生产问题,提高了样板交付质量和使用单位生产效率。

参考文献

[1]方静. 基于MBD技术的机加零件样板设计[J].企业技术开发,2015,33:14-15.

[2]刘剑超,邹秋芽.数字化条件下模线样板设计[J].科技创新导报,2020,19:13-14.

3 / 3