沈阳飞机工业(集团)有限公司,辽宁省沈阳市, 110850

摘要:整体壁板具有重量轻、刚性好、气密性好等优点。作为飞机的关键构件,整体壁板因其尺寸大、外形和结构特征复杂、制造难度大、周期长、成本高而成为型号研制的主要攻关任务之一。深入研究整体壁板的成形工艺方法成为目前航空制造领域的重要方向,本文通过将易产生裂纹的口框处增加连接筋条,断开的筋条连接成整体,同时将终止端过渡区加大,成形后铣切去除等一系列简单而行之有效的措施,解决了高筋条壁板成形中易出现裂纹这一重大问题,提高了产品质量。

关键词:高筋条壁板;整体成形;连接筋条

1、研究背景

整体壁板结构具有表面光滑、强度重量比高、气密性好等许多优点。整体结构的制造技术水平,已成为衡量航空技术水平的重要标志之一。现代大型飞机双曲率高筋整体壁板普遍具有如下特点:(1)整体尺寸大:作为现代大型飞机的典型结构件,整体壁板的尺寸越来越大;(2)外形曲面复杂:因涉及气动性能,整体壁板外形曲面一般设计为几何上不可精确展开的双曲率空间曲面,曲率变化复杂;(3)内壁结构特征复杂:为提高结构效率,整体壁板内壁构造比较复杂,除了加强筋条外,通常还包括凸台、口盖孔、减轻槽等局部特征[1-4]。通过对壁板成形的工艺研究,基本掌握了网格式壁板的成形技术,对提高飞机的生产能力具有十分重要的意义。

2、零件结构与问题分析

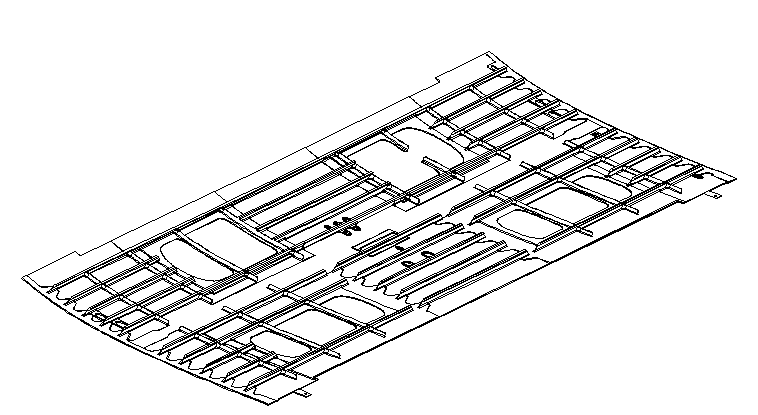

飞机下壁板均为主承力壁板重要件,零件材料7B04 T7451δ45,外廓尺寸较大,为典型高筋条、大曲率整体壁板,结构如图1所示。加工方案为展开状态铣切后采用闸压方式成形,即按三维展开数据集加工零件展开状态下的所有外形以及内孔,再采用压弯成形并辅助以手工修整的方式成形零件,所需设备为蒙皮三轴滚弯机,制造和检验依据为模胎。

图1 零件结构图

零件成形过程以及后续处理中出现如下问题:

(1)筋条与蒙皮连接终止处出现裂纹;

(2)筋条弯曲严重,修整后不平直,装配后部分铆钉杆漏出;

(3)零件整体型面与检验模不符合,口框内长桁成形不到位,装配时与型架无法贴合,影响产品质量;

造成零件出现裂纹、筋条弯曲、型面超差的原因如下:

(1)零件外廓尺寸较大,弯曲变形大成形困难;

(2)闸压成形时,容易产生筋条失稳、筋条压裂;腹板失稳、腹板压裂;贴胎间隙小于1mm不容易保证;

(3)筋条高度27mm-32 mm,厚度2 mm,高厚比过大,端头容易出现裂纹,筋条厚度较小受力容易失稳;

(4)压弯时,模具与壁板为线接触甚至点接触,接触面小,应力大,容易失稳。

3、工艺改进方案

结合原因分析,采取相关解决措施如下:

(1)更改壁板结构,增大筋条厚度,整体壁板局部改为组合壁板

在满足飞机装配的前提下,将壁板上纵向筋条厚度由δ2.0更改为δ3.0,可减少筋条失稳、压裂的趋势;

(2)局部垫料改变压弯时壁板受力方式

为防止筋条失稳,在筋条上放置垫料,申请铝制垫块放置于筋条附近,闸压成形时垫料和铝块受力,防止筋条受力过大。通过以上措施改变壁板受力方式,由点受力、线受力更改为面受力,有利于成形同时有效防止局部受力过大出现筋条失稳以及筋条与腹板连接处裂纹。压弯成形时,铝制垫块受立迫使壁板厚蒙皮弯曲变形从而带动筋条变形,成形过程中接触面较大且筋条不直接受压,有效避免了裂纹的产生;

(3)筋条与蒙皮连接终止处增加工艺余量,防止裂纹产生,成形后铣切去除

筋条与蒙皮连接终止处,是压弯应力集中点,最容易出现裂纹,解决该类型裂纹的有效办法为将断开的筋条连接成整体,同时将终止端过渡区加大,成形后铣切去除;

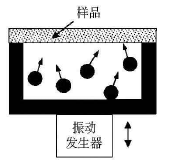

(4)采用局部超声成形校正零件型面

至于零件出现局部型面与检验模不贴合,装配时与型架无法贴合的现象,可以采用超声喷丸矫形工艺来最终改善其成形质量。超声喷丸主要是利用超声波使弹丸产生机械振动,从而驱动弹丸对工件进行喷丸处理的工艺,其基本原理如图2所示。超声喷丸采用的喷丸介质除了采用钢丸外,还可以使用端头具有不同曲率半径的喷针。

图2 超声喷丸原理

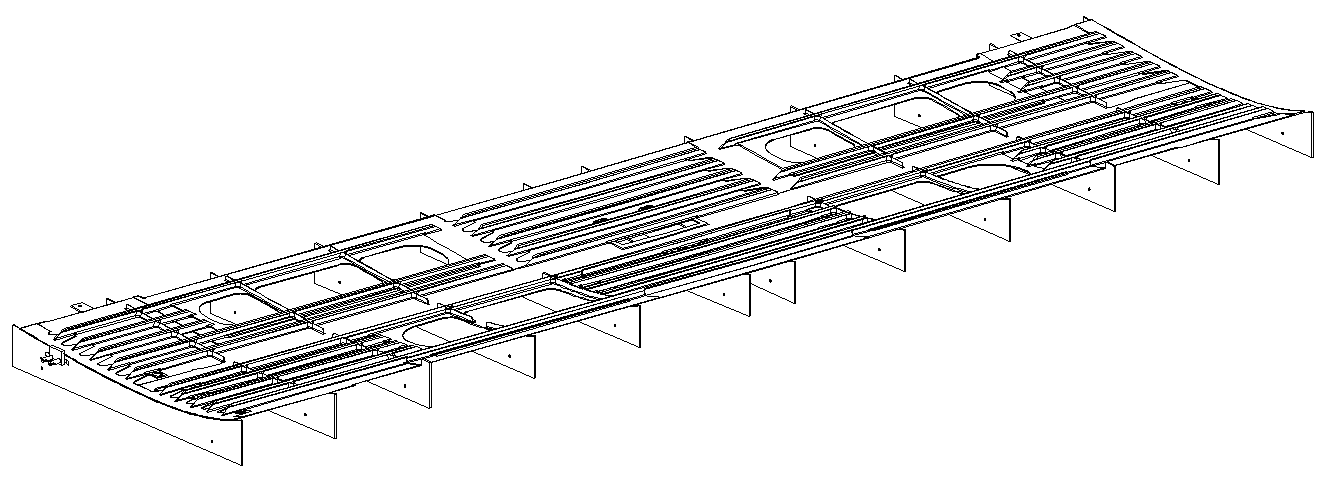

(5)增加卡板作为检验依据,确保装配关系准确

增加检验卡板用于检验具有装配关系的蒙皮型面,即与中央翼1肋、2肋、3肋、4肋、5肋以及机身壁板内侧前段平面协调。检验卡板与产品工作关系如图3。

图3 检验卡板结构图

增加检验卡板后,按模胎检验整体型面后再按检验卡板重点检验具有装配关系的位置。卡板竖直安装于检验平台,壁板与卡板可视性好,便于检验贴合度,从而确保零件型面准确,避免了装配现场带应力铆接的问题。

4、结束语

本文通过采取更改局部结构、增加辅助工装、增加工艺余量、局部超声矫正、完善检验依据等措施,极大改善了零件成形质量。试验中采取的措施,经过多份零件的验证,证明可以用于指导生产。此壁板是某型飞机关键件,也是航空领域内比较难成形的零件,通过一系列简单而又行之有效的措施提高了零件制造质量,对提高飞机生产能力具有十分重要的意义。

参考文献:

[1]曾元松,黄遐.大型整体壁板成形技术.航空学报,2008,29(3):721-727.

[2]康小明,马泽恩,林兰芬.不可展曲面近似展开的四边形网格等面积法.西北工业大学学报,1998(16):155.158.

[3]孙申新.不可展曲面近似展开和内部结构映射方法的研究[D].西安:西北工业大学,2004.

[4]张贤杰,王关峰,王俊彪.基于特征映射的超ll缶界机翼整体壁板板坯快速建模技术研究.机械科学与技术,2006,25(10):1209-1211.