航空工业沈阳飞机工业(集团)有限公司 辽宁 沈阳 110034

摘要:氧源转换器是某型飞机供氧系统中的核心产品,当座舱高度达到8km以上时,自动转为备用氧供氧;或当氧气浓缩器出现故障不能正常工作、供给的富氧气体氧分压低于设定值或供给的产品气压力低于设定值时,自动转为备用氧供氧。本文针对某型飞机异常供氧,即氧源转换器备用氧活门漏气问题进行了分析和论述,为后续此类故障的排除提供借鉴。

关键词:异常供氧;氧源转换器;备用氧活门漏气

1 故障现象

某型飞机在地面试验检查过程中,偶发出现两次备用氧活门漏气现象,即在无备用氧转换信号时,备用氧出口有较大气流,即自动转为备用氧供氧。

2氧源转换器工作原理简介

备用储氧瓶内高压氧气经减压器减压后进入氧源转换器,分别经限流器和通道向控制室及薄膜的上腔充压,待充压完毕,活门在控制室内压力和弹簧作用下关闭,通常情况下备用氧源不供氧。产品气活门在弹簧的作用下打开,产品气经由接嘴,通过打开的活门进入内腔,再经接嘴输出,向系统供氧。

当接收到转换备用氧的信号时,电磁阀接通打开放气,控制室内压力泄除,活门打开,由备用氧源供氧。此时,另一活门在薄膜上腔压力作用下关闭,断开产品气供氧。

当转换备用氧的信号消失时,电磁阀关闭,控制室再次充压,充压平衡后,活门关闭,另一活门打开,恢复由产品气供氧。

3故障概述及分析

某型飞机在进行地面试验时发现:在无备用氧转换信号时,氧源转换器备用氧出口有较大气流,即自动转为备用氧供氧。

结合上述现象,从供氧系统工作原理分析,导致上述现象的原因有且只有以下几种(故障树见图1):

图1 氧源转换器备用氧活门漏气问题故障树

1)备用氧活门质量问题;

备用氧活门垫破损或活门处有异物(卡滞),均会导致活门漏气。

2)电磁阀漏气;

如果电磁阀漏气,则控制室和内压力会泄除,活门打开,由备用氧源供氧。此时,活门在薄膜上腔压力作用下关闭,断开产品气供氧。

3)备用氧活门膜片漏气。

备用氧活门膜片若破裂,则薄膜的上腔高压气体会通过破裂处漏入备用氧出口通道,控制室内压力泄除导致备用氧活门打开,转换为备用氧供氧。

经对故障产品测试,电磁阀气密性完好,排除电磁阀漏气的可能性;通过拆解故障产品,备用氧活门垫完好无异物,排除备用氧活门质量问题;拆解故障产品发现备用氧活门膜片上有裂痕(见图2),裂痕处位于膜片与托盘接触处,由此确定此次故障产生的原因是备用氧活门膜片有裂痕。

图2 故障零件图

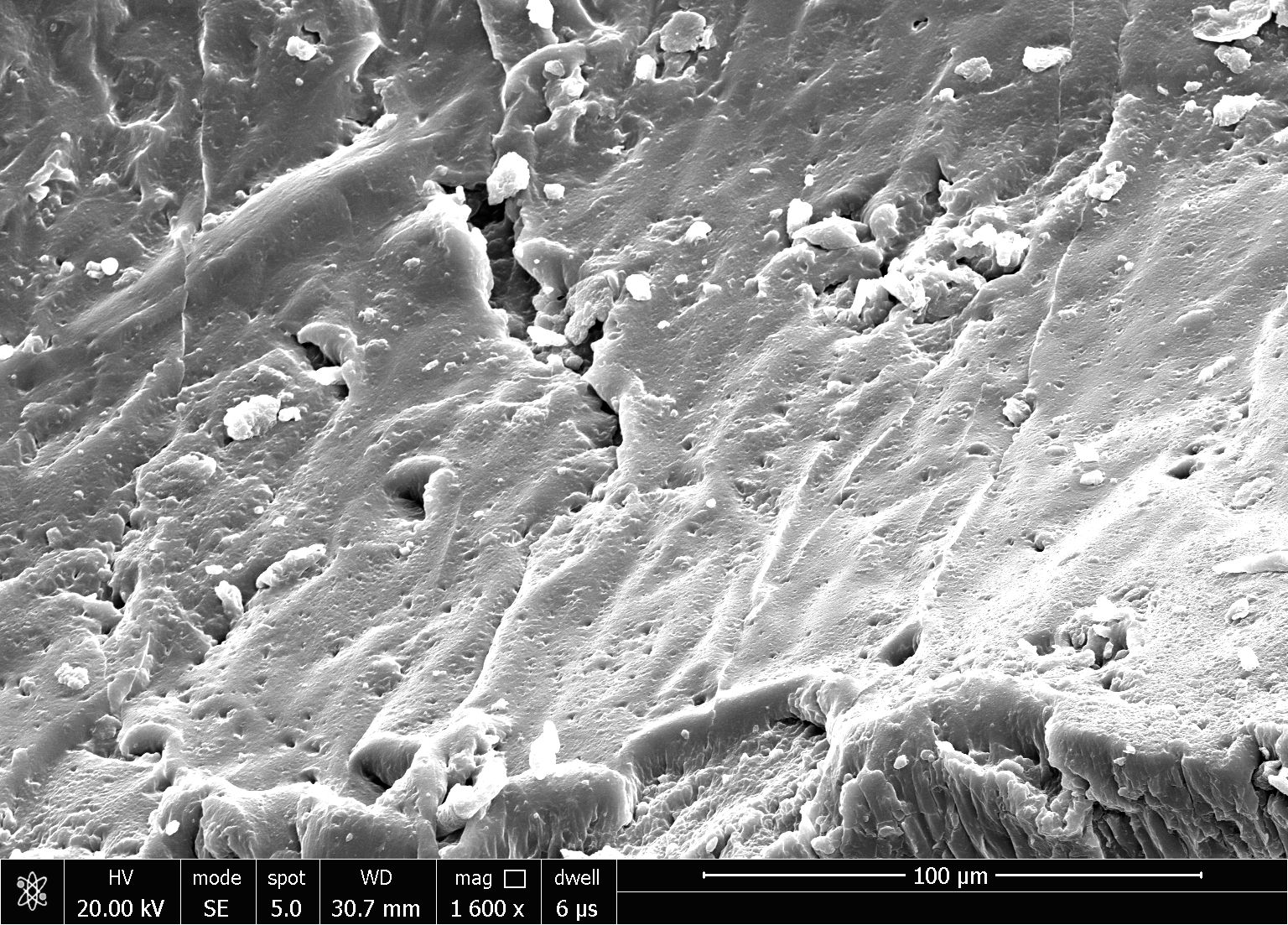

宏观观察,橡胶膜片的外观形貌见图2:膜片正面有两条锯齿状裂纹,膜片背面有一条弧状的损伤痕迹。故障膜片沿裂口人为打开,将断口位置置于扫描电镜下观察,断口表面可见少量气孔形貌,详见图3。

![]()

图3 故障膜片断口形貌

分析结论为:1.膜片为过载断裂;2.内部存在孔洞是造成膜片失效主要因素。

膜片在硫化过程中,有气孔产生。当膜片在受外力作用时,膜片产生变形。膜片有气孔存在的截面成为膜片受力薄弱点。

随着膜片受力变形次数的增加,橡胶沿着气孔位置发生微小裂口,并逐渐扩展。当气孔所在膜片截面承载受力超出其载荷时,膜片在该位置发生撕裂,形成贯穿性裂口。

破裂膜片是用硅橡胶胶料模压硫化而成。硅橡胶制品模压成型按如下工艺流程进行:

主要工序介绍如下:

序号 | 工序名称 | 工序作用 |

1 | 备料 | 准备胶料,检查生产条件,提高生产效率 |

2 | 胶料返炼 | 提高胶料可塑性,使胶料中添加剂分散均匀 |

3 | 一段硫化 | 使胶料由线性结构的大分子交联成立体网状结构的大分子,胶料的物理机械性能及其它性能发生根本变化。 |

4 | 二段硫化 | 通过烘箱,使膜片继续硫化,一方面促进硫化过程中小分子物质挥发,另一方面进一步提高橡胶各项性能。二段硫化可同时放入膜片数量较多,提高了生产效率。 |

5 | 修边 | 按图样要求,去除多余胶料。 |

6 | 检验 | 检查膜片外观和尺寸是否符合要求。 |

1.气孔原因分析

膜片在硫化过程中,需先将胶料进行返炼。在返炼过程中,不可避免在胶料中包入少量空气。胶料在模具中合模硫化初期,硫化机会自动进行排气操作,会将大部分空气排出,但是不能完全确保排出所有空气。随着硫化进程进一步深入,残留的微量空气在胶料内形成细小气孔并被固定下来。

2.过程控制分析

橡胶硫化过程为特殊过程,在成品阶段只能检查其外观和尺寸,其成品阶段的硫化质量不能通过后期检验进行验证。如膜片的功能性试验,也是破坏性的,无法对所有膜片进行检测。

对硫化特殊过程的控制方法,主要从人、机、料、法、环的控制入手,保证硫化制品的质量一致性。但是,从整个硫化行业生产现状来看,通过平板硫化机模压硫化方法生产的膜片,其气孔的控制只能尽量减少,尚不能达到完全消除的水平。

经统计,到目前为止,采用此结构的同类氧源转换器出现此故障现象,只有目前存在的两起偶发故障。综合膜片破裂形貌和橡胶硫化的特性来看,膜片中存在的气孔是其破裂的主要原因,通过特殊过程控制,膜片中产生气孔的现象能有效减少,但是不能完全避免。

4解决措施

加强操作人员生产过程控制,加强检验人员膜片检验。

1.细化工艺规程,保证胶料返炼出片时出片密实,不要包裹空气。

2.检验人员对膜片加强外观检验,使用放大镜检查膜片外观。

3.继续了解学习硫化行业先进检测方法,优化膜片检测工艺。

5结论

根据上述故障与工作原理分析,按制定的排查方案,通过逐条排查分析确定本次氧源转换器备用氧活门漏气是由于膜片破裂导致。本次故障的排除,使我们对供氧系统的工作原理有了更深层次的理解,对氧源转换器的工作状态及工作原理有了更全面的掌握,为后续此类故障的排除积累了经验,提供了借鉴。

参考文献

[1]《某型飞机地勤改装讲义特设分册》 沈阳飞机设计研究所 二○一一年六月

4