中铁七局集团第三工程有限公司 陕西 西安 710032

摘要:结合甜永高速史家山互通枢纽D匝道高墩小曲线钢箱梁架设施工的特殊性,相比传统钢箱梁施工采用吊车安装,对钢箱梁采用架桥机架设施工的前期准备、施工工艺及施工卡控要点进行了详细总结分析,对以后类似项目的施工提供参考经验,使得施工能够更快捷更安全。

关键词:架桥机;高墩;小曲线;钢箱梁架设施工

山区高速公路匝道钢箱梁施工受所在地形地貌、墩身高度等条件限制,导致传统施工方案实施难度大或不可实施,且施工过程安全风险高。

史家山互通枢纽立交桥址区内丘陵起伏,沟壑纵横,地形支离破碎,沟谷纵横交错,生态环境脆弱,路线与谷底最大高差达约40m,钢箱梁位于半径137m圆曲线上,相比于传统吊车吊装法支架搭设数量多难度高,原地面处理平整工程量大,生态破坏严重,经过项目前期现场调查及方案比选及专家论证,最终选用架桥机进行匝道钢箱梁的架设,安全高效的完成了相关施工任务,取得了较好的施工效果。

1 工程概况

史家山枢纽互通立交D匝道桥上部结构第5-7联采用钢箱梁,第5联平面位于110m的缓和曲线接半径130m圆曲线,第6、7联平面位于半径137m圆曲线上,对应下部结构墩跨编号为14-22#。第5-7联采用钢箱梁孔跨布置形式为3×35.5+3×35.5+2×35.5m,线路纵坡-2.188%~3.305%,横坡为2.6%~5%。

钢箱梁结构为单箱双室,主梁材质为Q345qD,梁面宽度10.5m,梁底宽度6.5m,梁中心线处截面高度1.8m。标准断面顶板厚度18mm,部分位置顶板加厚为22mm;底板厚度16mm,部分位置底板加厚为24mm,腹板厚度14mm,横隔板标准间距2000mm;两侧悬臂宽度2m,悬臂根部高度60cm,端部高度28cm;两侧防撞护栏采用金属梁柱式钢护栏。钢箱梁主箱室结构图如下示意图:

图1 钢箱梁标准横截面图

2 施工前期准备

根据选定的钢箱梁架设施工方案,对照设计图纸对钢箱梁的节段划分,根据架桥机架设的特殊性对原设计图节段划分进行优化然后报设计院进行确认,同时对原设计图纸中节段间采用螺栓连接的工艺申请变更为焊接连接,相关设计图纸批复后准备相关施工机具设备及材料。

D匝道钢箱梁主箱共分为3个架设段,内外弧翼缘板各3个架设段,总计9个架设段。根据钢箱梁节段划分等参数选用50m-180t架桥机架设,架桥机主桁梁中心距6.3m,架桥机总长65.5m,50m-180t架桥机最小适应架设曲线半径为200m,现场施工通过在混凝土墩大里程侧搭设临时支架调整曲线半径以满足架桥机工作条件,调整后架桥机工作半径为225m大于200m,可满足施工需要。

临时支架使用4m×11m的格构形式,立柱使用φ609×16的钢管,水平连接杆及斜杆使用φ273×8的钢管;支架基础采用钢管桩基础,钢管桩采用φ420×10mm螺旋钢管,临时支架顶部主横梁采用H488钢组合扣焊,施工前准备好相关材料及钢管桩打桩设备。

3 钢箱梁架设施工

主要工艺流程:钢管桩临时支架施工→架桥机过孔→梁段运输→主箱梁段架设→主箱纵横向焊缝焊接→翼缘板架设→翼缘板焊缝焊接→焊缝探伤检测→落梁→下一孔施工。

3.1 钢管桩、临时支架施工及施工监测

3.1.1 钢管桩

打桩工作开始前,首先对现场进行实地测量放线,定位钢管桩位置,然后利用打桩机用振动锤,在设计位置精确对位后将钢管桩插打至设计深度,每个墩位处共6根桩基,钢管桩按嵌岩桩设计,打入深度根据桥梁永久桩基施工时记录的入岩标高参数和现有原地面标高确定。钢管桩施工时外露高度控制在80cm左右,以方便进行与临时支架立柱的焊接作业。

钢管桩施工完成后,为验证钢管桩单桩承载力,需进行单桩承载力试验。通过试验验证单桩承载力是否满足方案计算书中单桩最大受力的要求。

3.1.2 临时支架施工

⑴临时支架形式

临时支架尺寸为4m×11m,立柱使用φ609×16mm的钢管,立柱间连接采用法兰盘,立柱与钢管桩的连接形式如下图:

注:图中尺寸均以mm计。

图2 钢管桩与钢立柱连接及临时支架结构示意图

⑵桥位处临时支架布置

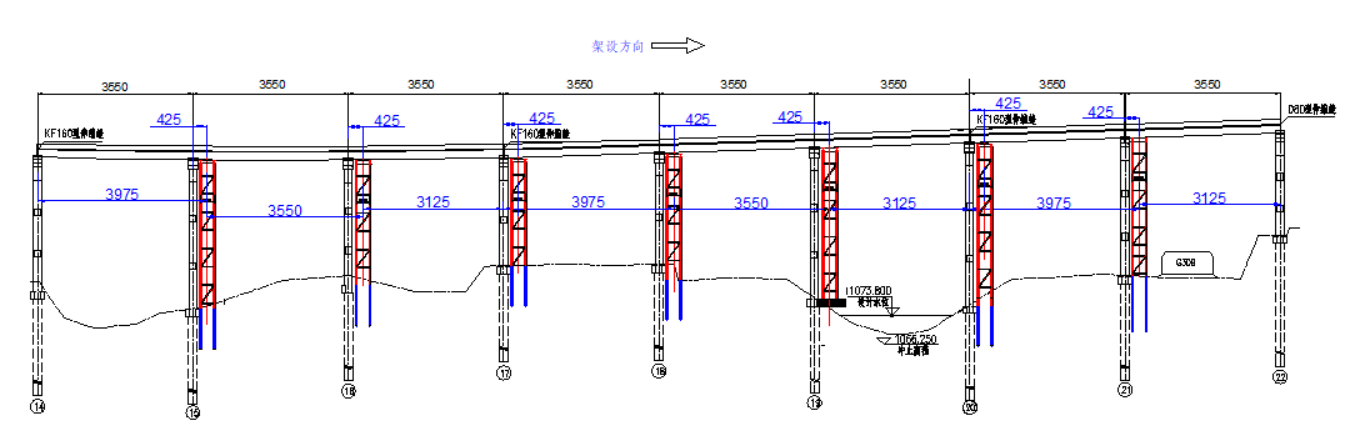

D匝道桥临时支架布置位置如下图所示。

图3 临时支架布置图

⑶临时支架施工

临时支架搭设高度根据施工完的钢管桩桩顶标高和临时支架顶部的标高计算确定,临时支架立柱标准节段长度为6m,立柱与钢管桩连接的第一节在地面焊接成格构形式后整体吊装安装,立柱与钢管桩对中后按图3进行焊接连接,从第一标准节立柱顶部往下和底部往上各1m焊接一道水平纵横向连接以增加稳定性,同时顶部往下1m处的纵横向连接做为下一节立柱安装时的作业平台摆放位置,剩余上部立柱随着高度增加安装时每3根立柱焊接成一组进行安装不可再整体6根立柱吊装,每组安装加固牢固且垂直度符合要求后再进行纵向两组之间的连接。

临时支架节段对接安装时需搭设临时操作平台,临时操作平台选用10#工字钢及花纹板制作而成。

临时支架顶部主横梁采用双拼I40b工字钢,主横梁长度15m,主横梁与临时支架立柱顶部法兰盘进行焊接固定,主横梁上每隔1m放置纵向双拼I40工字钢,与主横梁焊接固定,做为架桥机1#柱横梁的放置平台,工字钢间空隙铺设用I10和花纹钢板制作的平台保证施工安全。

临时支架与混凝土墩间通过16#槽钢在高度方向每隔6米连接一道,使临时支架整体刚度及稳定性得以提高。支架搭设完成后,使用前要组织进行联合验收,验收合格后方可进行下一工序施工。

注:图中尺寸均以mm计。

图4 临时支架与混凝土墩连接及顶部分配梁布置示意图

3.1.3 架桥机过孔及架设时临时支架的监测

在施工之前根据相关要求编制监控方案,在架桥机过孔和架设主箱时,对临时支架的应力、位移及钢管桩的沉降进行监测,通过对实时监测数据进行跟踪分析,确保施工过程安全。每一跨施工完成后,根据收集的数据,要及时编制临时支架安全监测简报。

3.2 架桥机过孔

3.2.1 过孔前准备

⑴根据钢箱梁架设对架桥机净宽和净高的要求,将架桥机主梁中心距调整为6.3m,主梁间净宽调整为5.1m;为保证净高,加工制作了2#柱横移轨道加高横梁,加高横梁采用I56b工字钢制作,长度及宽度均与原横移轨道相同;另为保证正常过孔,在0#柱下加工制作了双拼I40横梁,过孔时铺设在临时支架顶部纵梁上。

⑵根据相关软件模拟架桥机过孔及架梁工况,根据模拟得出架桥机过孔时2#柱横移轨道的偏转角度、旋转值,在过孔之前标识在桥面相应位置,通过旋转调整保证0#柱过孔时能一次性搭设在临时支架上,再通过调整2#柱横移轨道位置达到架桥机整机姿态调整到主箱架设状态。

⑶根据对架桥机过孔工况的相关计算,需进行配重过孔,现场提前准备好配重所需材料,保证过孔连贯性和安全。

⑷提前准备好相关临边防护材料,架桥机过孔后及时对架桥机后方桥面进行临边防护。

3.2.2 架桥机过孔

架桥机过孔按照三个步骤进行:

⑴过孔准备阶段:1#柱在架桥机主梁的前端;后支腿支撑在架桥机后部的桥面上。对架桥机进行试车,启动各控制开关,检查各控制开关正常与否,确认各控制系统和行程开关、卷扬机刹车、限位器等完好时,再进行过孔。此事项在每跨过孔前都要执行安检。

⑵过孔阶段:架桥机过孔按以下步骤进行。

步骤1:过孔前支设好1#柱、辅助支腿、3#柱,将2#柱横移轨道调整使其大致与架设完的梁前端平行,保证1#柱调整后2#柱轨道与其平行,主梁前移时不会别劲,保证顺利前移;

步骤2:架桥机主梁后退,使其0号柱退到临时支架平台或混凝土梁面上,0号柱支垫牢固;

步骤3:现场专职人员验收架桥机主要构件;

步骤4:调整1号柱使其与已架设完的钢箱梁或混凝土梁端头平行,架桥机准备正常过孔;

步骤5:架桥机主梁正常前移,当3号柱到达2号柱2米位置处时停止主梁前移;

步骤6:调整2号柱,摆放2号柱横移轨道使其到达跨中位置处(边移动边调整),调整到工况模拟时确定的旋转角度;

步骤7:架桥机主梁向前继续过孔,使其0号柱到达临时支架平台上(前移主梁需要配重,用预制混凝土块或已架设的钢箱梁自身做配重),支垫0号柱,3号柱;

步骤8:移动2号柱到墩顶满足架设钢箱梁的位置处(如1次移动不到加高横梁上,要临时支垫2#柱横移轨道在加高横梁附近,然后再进行顶升主梁放置到位);

步骤9:现场专职人员验收架桥机主要构件;

步骤10:移动1号柱到达临时支架平台上,1号柱支垫牢固。架桥机过孔基本完成,开始下一阶段调整。

⑶姿态调整阶段:1#柱横移轨道在临时支架上支垫完成后,通过辅助支腿和3#柱支撑顶升架桥机主梁,将2#柱及其横移轨道移动到梁面上标识的最终架梁状态的位置线处,支垫时调整好架桥机前后主梁的相对高差,保证架桥机前端高于后端,确保架梁时整机安全。同时根据工况模拟将左右两侧主箱梁段架设时架桥机2#柱轮箱横移位置在轨道上标识出来在架设过程中按此控制。姿态调整完成后组织进行架桥机的联合验收,确保在架梁前消除相关隐患。

图5 架桥机过孔支垫完成后1#柱和2号柱状态

3.3 梁段运输

3.3.1 运梁前准备

⑴二拼场梁段拼装完成后,需第三方进行焊缝探伤,确保主箱在无质量安全隐患的前提下进行架设。

⑵根据架桥机喂梁工况模拟,提前确定主箱梁段的重心线及架梁吊耳的位置,提前进行吊耳焊接及U型卡环、吊装钢丝绳的准备。

⑶根据现场运梁车的型号,进行运梁实际模拟,确定主箱梁段在运梁车上的外伸长度及偏重情况,以及梁段的支撑和捆绑方式等。

3.3.2 运梁

通过运梁车试运,将架桥机喂梁区域桥面后浇带区域全部使用钢板封闭,保证喂梁不受影响。运梁车装梁时,主箱梁段前端距副炮车托盘距离控制为7.5m,靠内弧侧梁底板边缘紧贴副炮车托盘左侧边缘,主箱梁段前端距主炮车托盘中心2.5m,此时梁段中心基本与运梁车主副炮车托盘中心重合,运梁车整体稳定不会产生侧倾。梁段外弧侧采用撑杆进行支撑,整体通过钢丝绳、倒链进行捆绑固定,保证运输过程平稳不会产生滑移。

图6 主箱梁段运输

3.4 主箱梁段架设

主箱梁段架设顺序为:先外弧梁段→再中间梁段→后内弧梁段。

3.4.1 架设前准备

⑴架设之前根据安装完的支座和盖梁、临时支架顶面的相对高差,计算出梁段架设时需要的临时支座(Φ273钢管)高度,制作好临时支座提前放置在相应位置,然后将支座楔形钢板安装后与支座焊接固定。

⑵根据支座中心线距挡块的距离,计算出梁段架设后外侧腹板距挡块的距离,用2cm厚钢板制作20*20cm限位板,焊接在主箱支座对应腹板位置处做为横向限位,架设时限位板顶紧挡块可保证梁段不会偏位。

⑶提前准备好50T立式油压千斤顶调整梁段高度;32T千斤顶及配套顶拉架做为相邻两梁段拼缝及高差的调整;足够数量的码板及二保焊接进行梁段的固定连接。

3.4.2 主箱梁段架设

运梁车喂梁后,将吊装单元块的一头移到架桥机尾部的前天车下,由前天车吊起该单元块的一头,另一头任然支撑在主动炮车上。前天车和主动炮车同步进行喂梁,直到该梁段的另一头走到后天车下,由后天车吊起单元块的另一头后,2台天车同步将该单元块运输到待架桥梁的位置。通过架桥机和起重天车的起升、下降、横移和纵移将主箱梁段摆放到相应位置,然后用临时支座做为支撑,用32T千斤顶及配套顶拉架调整相邻两梁段拼缝及高差,调整完成后及时采用码板焊接固定。

主箱梁段固定完成后及时做好临边安全防护,通过在桥面板上焊接钢管挂设钢丝绳做为临边防护,同时悬挂相关提示标语和警示彩旗,用电设备较多,做好临时用电的布设和管理。

图7 喂梁、提梁

图8 滑移、落梁

图9 拼缝调整

图10 梁底临时支座支撑 图11 腹板限位板

3.5 主箱纵横梁焊缝焊接

主箱纵向焊缝顶、底板共6条,横向焊缝共计44条,焊缝焊接采用单面焊接双面成型工艺,焊接前在焊缝底面或焊接对面粘贴陶瓷衬垫,焊接时做好箱室内通风和有害气体的检测,确保焊接作业过程人员安全。

3.6 翼缘板架设及焊接

内外弧翼缘板共计6块,单块最大重量6T,翼缘板架设采用在架桥机主桁梁上安装I45b工字钢横梁,人工配合使用5T手拉手推单轨行车和5T倒链进行横向滑移进行架设,架设前先用架桥机将3块翼缘板提放到相应位置,然后再进行人工提升滑移安装。

翼缘板安装时要根据设计图纸所给桥面横坡进行板面横坡和梁面宽度的调整,通过测量相对高差确定翼缘板的横坡,安装后及时用码板进行固定,同时每块翼缘板纵向与主箱梁焊接连接不少于3处,每处焊缝长度不小于50cm。

翼缘板与主箱腹板连接处的焊缝焊接时采用16#槽钢加工制作作业平台,作业平台在梁顶面安装4个行走滑轮,作业平台作业时在在其顶部配重确保安全。

图12 外弧翼缘板架设 图13 翼缘板焊接作业平台

3.7 焊缝探伤检测

根据相关规范要求,焊缝焊接完成后及时安排进行打磨处理,自检合格后报第三方进行探伤检测,探伤合格后进行下一跨施工。

3.8 墩顶横梁内压重混凝土浇筑

每一联架设完成后,将墩顶横梁内清理干净,采用汽车泵浇筑混凝土,浇筑时使软管刚好能从灌注孔伸入,直接泵送入仓。

混凝土施工分层浇筑,分层厚度按30cm控制,采用插入式振捣棒振捣,振捣时严禁碰撞到箱梁,振捣时逐点移动,按顺序进行,不得漏振。浇筑过程中还应注意箱梁、支座,如有位移、变形、沉降等应立即校正并加固。

混凝土浇筑完成后及时养生,且保证水化热充分释放后再进行灌注孔的封闭,封闭用钢板材质及规格同母板,剖口全熔透焊接。

4 结语

通过对钢箱梁采用架桥机架设施工的工艺介绍,对关键工序过程中需注意卡控的重点进行了阐述,就架桥机架设钢箱梁全过程总结了一套完整的施工工艺流程,对以后类似项目的施工提供了经验。

参考文献

[1]田钊.浅析钢箱梁桥的现场吊装施工技术[J].纳税, 2017 (07) :95~97.

[2]王娜. DJ40型步履式单导梁架桥机架设跨京沪铁路立交桥40m钢箱梁施工技术[J]. 科学之友:下, 2013.

[3]陈玲玲, 夏邵君. 高墩、超小曲线半径箱梁架设施工技术[J]. 公路交通科技(应用技术版), 2012(07):314-317.

![]()

5