(中车长江铜陵车辆有限公司,安徽铜陵 244142 )

摘要:阐述摇枕侧架生产状况,分析了现行的铁道行业铸钢要求,以及为对铸件生产进行有效控制,以及保证铸件的可追溯性,在证明摇枕侧架的编号的重要性的同时,论述摇枕侧架在字码成型不良的独有焊接操作方法。

关键词:焊接手法、电流调整、修磨

中国铁路机车车辆制造业中,铸钢件的生产占有重要地位,摇枕、侧架、车钩等铸钢件是机车车辆三大关键部件,其质量直接影响到铁路运输的发展和人民生命财产的安全。随着我国铁路运输业的快速发展,对摇枕、侧架、车钩等产品质量要求越来越高,特别是我国高速铁路的快速发展,对动车组铸钢件产品质量提出了更高的要求。因此,本文介绍铜陵公司摇枕侧架质量控制方法以及在摇枕侧架字码成型不良时的处理方式。

铜陵公司采用湿型黏土砂、树脂砂结合的造型方式,摇枕侧架字码采取字码芯成型方式。铸件从开箱到成品入库需要经过抛丸、浇冒口切割、碳刨、抛丸、打磨、一整、探伤、正火、抛丸、二整、探伤、毛坯验收、油漆、机加工、入库外加回火处理共计17个工序,在整个整理工序存在大量的在制产品。

为了对铸件生产进行有效控制,以及保证铸件的可追溯性,必须制订铸件编号。铜陵公司现在拥有摇枕侧架管理系统,可将铸件编号从铸造开始就录入系统中。在摇枕侧架到达各个工序后由中检人员进行铸件编号抄录并录入系统,这样就可清楚了解到各个摇枕侧架实时信息,便于管理。

因摇枕侧架字码砂芯采用树脂砂制作发气量大,且浇筑过程也可能影响字码成型情况,导致摇枕侧架上的编号、年月号、以及厂标等字码会不定时产生成型不良甚至未成型情况。字码成型不好无法通过验收,需要进行焊修保证成型。铸件标号成型不良就会导致中检人员无法将信息录入质量管理系统中,如辨识错误还有可能带来重号的可能性,给公司的质量管理带来很大风险。所以按照验收要求将各种字码焊接修复就显得尤为重要。

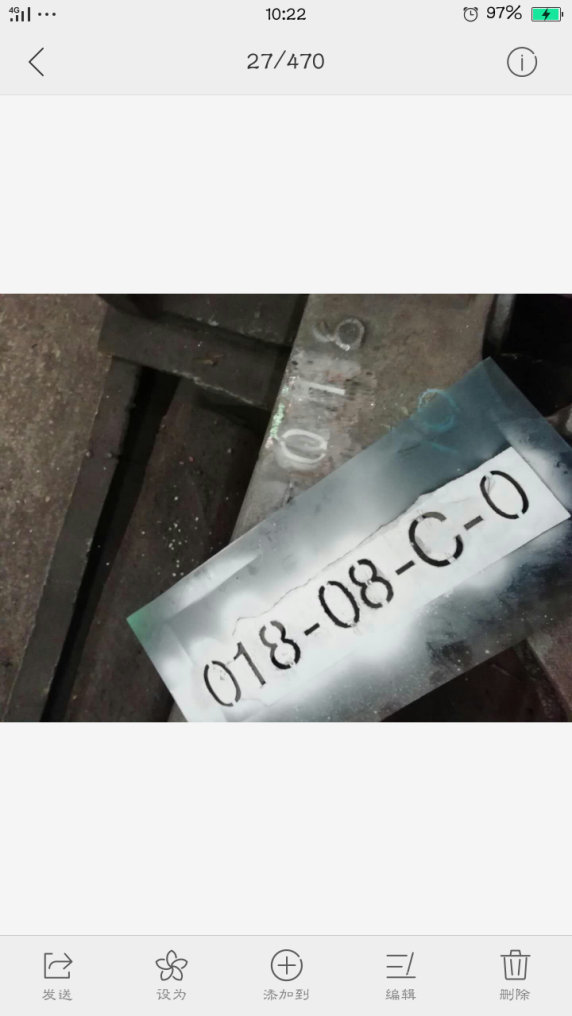

以往字码处理往往采用粉笔在铸件上写出来,然后在进行焊接,由于字码体积小焊接难度大且焊接时没有参照,往往字码大小、形状、间距以及高度达不到要求,需要重新返工,浪费人力物力,如图1。

以往字码处理往往采用粉笔在铸件上写出来,然后在进行焊接,由于字码体积小焊接难度大且焊接时没有参照,往往字码大小、形状、间距以及高度达不到要求,需要重新返工,浪费人力物力,如图1。

图1传统字码焊修效果

为了字体格式、大小、达到要求,根据摇枕侧架字码型号制作出相应型号的镂空字码框,使用字码框放在字码不清的位置喷涂反差剂,将字喷涂在摇枕侧架相应位置。通过制作出来的标准字码框可以对焊接时产生一定参照,如图2。

图2

在有标准字体的基础上就可以进行字码修复工作,具体步骤如下:

①在铸件编号成型不良时,为防止件号被打磨处理后遗忘,首先将字码确认,然后将件号使用粉笔写在摇枕侧架上。

②部分字码成型不良伴随着缺陷的出现,需要将有缺陷的字码使用砂轮打磨去除;

③使用相应的字码框放在字码不清的位置上,使用反差剂将缺失字码喷涂摇枕侧架上,如图3。

图3

④采用GB/T5118中的E5515-G焊条,直径2.5mm,进行焊接。

⑤焊修完成后须将飞溅清除;并修磨焊接后的字码以保证字码美观,如图4。

图4

因字码焊接需要很高的稳定性,所以需佩戴头盔式面罩,便于以左手为支撑保证右手焊接时的稳定性,提高焊接字码的成型质量。

焊接前将电流调整至90A左右,焊条与焊钳调整为90°,焊接角度为85°,按照事先喷涂好的字样进行字码焊接打底,以保证保证字码成型宽度为目的调整焊接速度。

在已经字码打底结束后将焊接电流调整至60A匀速将字码高度焊出(根据字码大小可适当调整焊接电流)。

采用单道多层焊接,每一层的层间温度就控制在60-70度之间。第一层焊接完,采用钢丝刷在焊字上摩擦,以加速冷却速度,在温度不烫手时,在焊第二层。

焊接完成后需要将周围飞溅打磨干净,并将字码上表面打磨平整。

采用该方法保证了公司铸件产品字码清晰且符合检查要求,目前各型摇枕侧架、副构架、Z26G构架摇枕等产品上的字码成型不良缺陷,均采用此种焊接方法进行焊修。通过此方法焊修保证了字码的清晰可见,保障了公司产品质量能够得到有效的管控。

铸件字码成型不良有多种原因,且在秋冬季节容易产生字码成型不良的缺陷,通过工作中不断地思考不断总结,摸索出修复此类缺陷的方法,避免以往字码不成型焊修后达不到验收要求的情况。

现场的工作很辛苦,面对问题不能粗暴的去解决,需要想办法动脑筋,在符合标准的情况下不断的验证去操作,方可总结出可实际运用到现场的工作方法。不只是这一种缺陷,还有许多铸件上的缺陷需要总结摸索,才能用最简单的办法解决现场存在的问题,使得公司不断产出合格产品。