(陡河发电厂,河北唐山 0630328,身份证号: 13082519820604**** )

摘要:对某350MW超临界机组启动过程中因胀差大导致停机原因进行分析,找到影响机组胀差增大的问题,针对问题提出解决办法,对汽轮机启动过程中参数进行控制,确保机组启动过程中胀差得以有效控制,保证机组运行安全。

关键词:冷态启动;高(中)压缸胀差;轴向碰磨;轴向间隙;优化控制

0 引言

汽轮机转子轴向膨胀量与汽缸轴向膨胀量之差,称为胀差。当汽轮机转子轴向膨胀量大于汽缸轴向膨胀量时,为正胀差,反之为负胀差[1]。胀差的大小反应了汽轮机内部级间轴向间隙的变化;胀差超过规定值时,就会使汽轮机的轴向动静间隙消失,发生动静碰磨,引起汽轮机组振动增大,甚至掉叶片、大轴弯曲等严重事故。因此,研究和控制机组启动时胀差的变化对汽轮机的安全运行具有非常重要的意义。

1 机组概况

本350MW机组汽轮机型号为C350/263-24.2/0.4/566/566超临界、一次中间再热、高中压合缸、单轴、两缸两排汽、抽汽凝汽式汽轮机。机组具备中压缸启动及高中压联合启动方式。

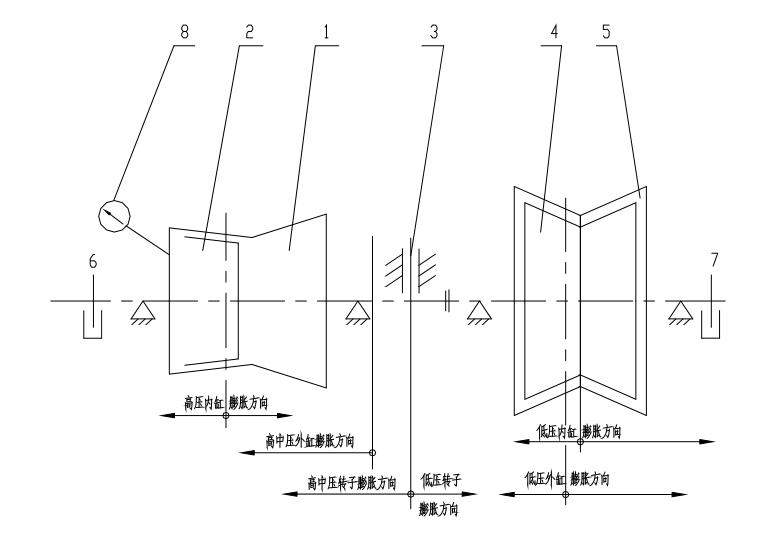

机组设高(中)缸压胀差保护及低压缸胀差保护。高(中)压缸胀差指示器安装于前轴承箱内,低压缸胀差指示器安装于低压后轴承箱内。高压内缸相对于外缸的死点在高压进汽中心线后255mm处,低压内缸相对于外缸的死点在低压进汽中心线处,高、低压内缸分别由死点向前后两个方向膨胀。转子相对死点在中低压轴承箱内推力轴承处,机组启动时,转子由此处向前、后膨胀。

1 高中压外缸 2 高压内缸 3 推力轴承 4 低压内缸 5 低压外缸

6 高压胀差传感器7 低压胀差传感器 8 高中压缸绝对膨胀指示器

图1 机组热膨胀示意图

2 高中胀差大停机事件

汽轮机组进行首次启动过程中,采用高中压联合启动方式,汽轮机冷态启动曲线如图2所示。

图2 机组冷态高中压缸启动曲线

机组定速后,高(中)压胀差快速增大,胀差涨至7.35mm时,降低主、再热蒸汽参数,胀差仍无法控制;胀差涨至9.81mm,接近机组胀差报警值,手动打闸;机组胀差保护定值见表1。

表1 机组胀差保护定值

名称 | 报警值 | 停机值 |

高(中)压缸胀差 | ≥10和≤-3 | ≥+10.5或≤-3.5 |

低压缸胀差 | ≥11.5和≤-0.5 | ≥+12或≤-1 |

机组打闸后,用时7min,转子堕走到零。转子静止后,盘车系统无法投运,现场采取闷缸措施;12月7日,揭缸检查,转子损坏严重。

2.1 事件经过

(1)23时47分,机组冲车,参数如下:主汽5.0MPa/442℃;再热蒸汽0.68MPa/450℃;高(中)压缸胀差2.47mm,缸胀8.15(左)mm/7.68mm(右)。

(2)03时15分,机组定速3000r/min;高(中)压缸胀差3.17mm,缸体膨胀9.11mm(左)/8.65mm(右)。就地检查无异常。

(3)05时15分,高(中)压缸胀差涨至7.35mm(报警值+10.0mm);现场投过减水降低主汽温度,开高旁减温水控制再热温度。高(中)压缸胀差上涨趋势放缓。

(4)07时10分,高(中)压缸胀差涨至8.9mm;降低主、再热蒸汽压力,汽轮机转速开始出现摆动;07时59分,再热蒸汽压力下降至0.29MPa。在此过程中,中压调节阀逐渐全开;汽轮机转速出现波动,最低下降至2979r/mi。

(5)07时59分23秒,轴向位移由-0.11mm突变至+0.06mm;高(中)压缸胀差由9.19mm变为8.96mm;此后高(中)压缸胀差继续增大;1、2号轴承振动开始缓慢爬升;08时17分,2X向振动快速上涨至150μm;高(中)压缸胀差9.81mm;手动打闸停机。机组转速下降至1683r/min,2X振动324μm;破坏真空停机,08时24分,转子静止。

2.2 现场检查

停机后,现场电动盘车、手动盘车均无法盘动转子;由此判断发生动静碰磨,采取闷缸措施。

12月7日,缸温降至150℃。揭缸检查,结果如下:高压内缸汽端存在大量的磁化铁屑;高压第3至7级与第9级隔板内环进汽侧和高压转子第2至6级、第8级叶轮根部磨损痕迹明显,磨损量比较均匀,转子磨损0.7mm至1.5mm不等,隔板磨损-1mm至+1mm不等;高压第8级隔板内环进汽侧与高压转子第7级叶轮出汽侧磨损比较严重,且磨损表面严重凹凸不平;转子第7级叶轮明显变形,转子磨损6mm至7mm不等;隔板磨损-1.6mm至+1.0mm不等;高压第11级隔板,转子高压第10级叶片叶顶出汽侧与隔板外环进汽顶部板体圆角处碰磨。其中磨损明显的第8级隔板磨损情况见图3:

图3 第8级隔板磨损情况

现场复测高中压转子跳动值,除中低压对轮处跳动值略高于设计值外,其余各点转子跳动值均在厂家标准范围内,转子未发生弯曲,检查结果见表2;跳动值测量位置见图4[3]。

图4转子跳动值测量位置示意图

表2转子跳动值检查表

位置 | P1 | P2 | P3 | P4 | P5 | P6 | P7 |

设计值 | 0.015 | 0.030 | 0.040 | 0.040 | 0.030 | 0.015 | 0.015 |

原始值 | 0.010 | 0.020 | 0.025 | 0.030 | 0.010 | 0.010 | 0.010 |

检查值 | 0.005 | 0.025 | 0.040 | 0.020 | 0.020 | 0.005 | 0.030 |

3 高(中)压胀差大原因分析

综合考虑,引起高(中)压缸正胀差大的主要原因以下几个方面:

(1)胀差指示器零点不准或触点磨损,引起数字偏差;

(2)调整忙中出错及泊桑效应影响;

(3)机组启动过程中,冲车参数不合理;

(4)胀差保护定值设置不合理。

下面对上述原因进行详细分析。

3.1 胀差指示器零点不准

该机组高(中)压缸胀差探头为趋近式50毫米电涡流探头。该探头安装前,检定合格,高(中)压缸胀差探头检测范围为(0~30)mm[4]。

高(中)压缸胀差组态量程为(-5~15)mm,保护定值为+10.5mm和-3.5mm,安装单位按照说明书要求将汽轮机大轴推至工作面定位,推力间隙为0.51mm,定位电压为-5.36V(-5.37为零点电压)。经过现场再次核实确认,高(中)压缸胀差安装定位及组态与记录一致,未见异常。

调阅启动过程中高(中)压缸胀差趋势,数值变化无异常。高中压胀差历史曲线如图5所示。排除热工测点问题。

图5 高中压胀差历史曲线

3.2 调整忙中出错及泊桑效应影响

降低再热压力过程中(最低降至约0.20MPa),中调门逐渐全开;随后高调门开度增大,高缸进汽流量增加,转子膨胀加剧,使胀差在一个小时内由0.79mm涨至9.72mm。之后在高压转子通流部分已经发生动静摩擦的情况下打闸,泊桑效应使磨损加剧。

3.3 机组启动过程中,冲车参数不合理

参照厂家启动运行说明书,冷态冲动参数为:主汽7.6MPa/380℃,再热0.8MPa/350℃。此次冲转主汽5.0MPa/442℃,再热0.68MPa/450℃,温度高于厂家规定值62℃和100℃。定速时,主、再热汽温为487/481℃,较高的蒸汽温度及较少的蒸汽流量加剧汽轮机高中压转子的膨胀,导致高(中)压缸胀差向正向快速增长。

3.4 胀差保护定值设置不合理

打闸时胀差为9.81mm,未达跳机值。通常胀差值留有足够裕量,即机组在胀差大保护动作也不发生转子轴向碰磨,可以使机组安全停机。因此,保护定值+10.5mm不合理。

4 冷态启动胀差优化控制措施

机组出现正胀差即转子的膨胀大于汽缸的膨胀,采取的控制措施的原则为,控制转子的膨胀,加大汽缸的膨胀。控制转子膨胀主要就是稳定主、再热蒸汽温度,温度变化量及蒸汽流量,降低轴封供汽温度。加速汽缸的膨胀可通过尽早投入法兰加热,或及早投入倒暖系统[5]。

基于以上分析,给出如下建议,供参考:

4.1温度优化控制

优化启动参数。机组冷态启动主蒸汽4.6~6.2MPa,380~400℃,再热蒸汽0.6~1.1MPa,350~370℃。冲车过程中,严格控制主再热温度,上限不超400℃。

4.2参数变化量控制

严格控制机组进汽参数及参数变化量;尤其是机组带负荷后,严格控制主、再汽温变化量,每次变化量不超20℃。

4.3轴封温度控制

轴封供汽温度参照厂家说明书,低压轴封温度控制在150℃附近;高中压供汽轴封温度控制在270~320℃之间;且在机组启动初期,压下限进行。

4.4真空控制

机组冲转及带初负荷过程中,在稳定主、再热蒸汽参数的情况下,适当提高机组背压,增大机组进汽量,使缸体胀出;如果缸胀较大,降低背压,缓解汽缸膨胀速度。

4.5 胀差值控制措施

启动及带负荷阶段合理控制机组胀差值。基于现场测量值,整定高(中)压缸胀差报警值。冲车过程中,控制进汽温度参数,控制温度变化量。

5 结语

汽缸与转子之间的胀差值,可以表明汽轮机动静部分轴向间隙的变化情况,是启停过程中监视的一个重要控制指标。相对胀差的极限允许值取决于汽轮机动静的轴向间隙以及汽缸与转子的结构。机组启动、尤其对于此类对进汽温度反应敏感的转子启动、带负荷过程中,宜合理控制进汽温度、温度变化率以及负荷变化率,合理利用轴封供汽及真空来控制胀差,避免出现胀差大,引起机组振动、甚至动静碰磨的事故。可供同类机组启动、调试参考。

参考文献

[1] 胡念苏. 汽轮机设备系统及运行[M]. 中国电力出版社, 2010:354-355.

[2] 张国平,宋卫东.200 MW机组快速启动中高压胀差控制[J].江苏电机工程,2004(06):20-22.

[3] 张永涛, 曹喜果, 代元军. 某350MW汽轮机推力间隙测量问题及分析[J]. 仪器仪表用户, 2017(2).

[4] 钱德祥. 大型汽轮机安装[M]. 水利电力出版社, 1987.

[5] 高明, 罗振新. 汽轮机胀差产生机理及"质""量"控制法[C]// 全国汽轮机组优化运行与节能改造暨汽机专业技术交流研讨会. 2007.

[6] 李衍平. 300MW汽轮机胀差变化的原因分析与控制[J]. 国网技术学院学报, 2014, 17(2):46-49.