国能新疆化工有限公司 831404

摘 要:分析了国家能源集团神华新疆化工有限公司高压聚乙烯装置产品中拖尾粒子产生的原因,提出了相应的控制措施。通过更换切粒机切刀、更换挤压机模板、优化操作、调整切刀与模板间隙和调整颗粒水温度等措施,有效的控制了产品中拖尾料的产生,确保了装置的长周期运行。

关键词:高压聚乙烯;切粒机切刀;挤压机模板;颗粒水温

国家能源集团神华新疆化工有限公司高压聚乙烯装置采用德国巴塞尔(Basell)公司Lupotech TS高压管式法工艺技术,该技术以乙烯为原料,丙醛或丙烯作为调整剂,以过氧化物为引发剂,采用单点进料4段反应聚合方式,在250~310MPa高压状态下生产低密度聚乙烯均聚产品。装置设计年操作时间为7600小时,产能为27万吨/年。装置具有单点进料、脉冲出料、反应压力高、引发剂四点注入、高循在线自动脱蜡、完备的紧急停车系统、产品范围宽等特点[1]。该装置自2016年10月投产以来,经过四年多时间生产已处于平稳运行状态,但由于聚乙烯产品间歇性拖尾料的产生,严重影响了产品质量和装置长周期运行,目前是装置急需解决的难题。本课题以聚乙烯装置拖尾料问题为实例,通过其产生原因分析提出了可实行的解决对策。

1.聚乙烯装置牌号2426H中拖尾粒超标问题

27万吨/年低密度聚乙烯装置共引进18个生产牌号,最主要生产牌号为2426H,其用途为农膜、棚膜等产品,其产量约占本装置总产量的3/4。2426H中有数批因产品外观拖尾料超标而判定为协议品,严重影响了产品质量合格率,给公司造成了一定的经济损失。

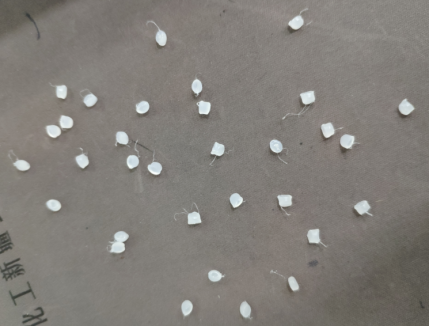

图1 2426H中拖尾粒 图2 2426H中拖尾超标分析数据

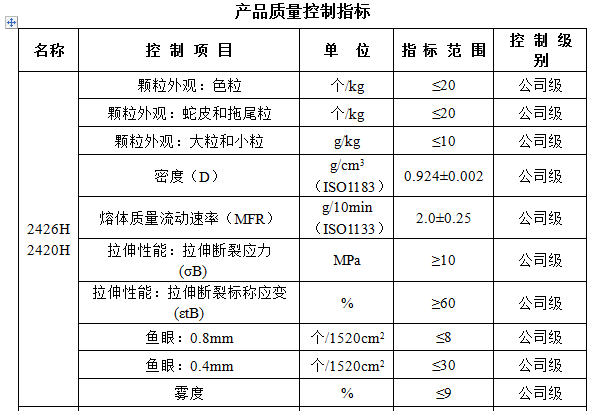

图3 2426H产品质量控制指标

2.拖尾料产生的原因分析

2.1切刀钝或磨损

挤压造粒机是广泛应用于聚烯烃行业的重要设备[2]。熔融聚乙烯经过挤压机螺杆的进料、压缩、均化、挤出段后,以熔融态通过模板,然后由切粒机在水中造粒。切刀以一定转速进行水下切粒,由进退刀液压油系统控制切刀与模板的距离,以生产外观合格的粒料。然而,在长期连续生产中,会出现不同形式的切刀损伤,包括切刀磨损、钝化、腐蚀、断裂等,如图1所示。

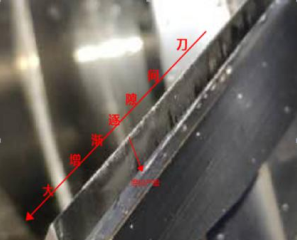

图1 切刀磨损出现豁口

其中,正常生产时,切刀磨损及钝化是最常见的现象。而切刀磨损及钝化极易产生拖尾粒子,影响产品颗粒外观。

切刀正常生产磨损量的影响因素有切刀安装的角度、进刀油压、切粒机的转速、颗粒水对刀的作用力等等。切刀磨损量是通过切刀与模板位置的减小值来判断,在挤压机PLC画面也有相对位置的读数。实际生产时,切刀位置减小值需在较长的时间内才能体现,而切粒机扭矩或者电机电流在一定程度上能实时反映切刀磨损量的大小。一般地,切粒机扭矩较大时,切刀与模板紧密接触使摩擦阻力增大,切粒机转速较高使切刀与模板摩擦次数增加,导致单位时间内切刀磨损加快。故控制减缓切刀的磨损,优化操作,对控制拖尾料产生起到重要作用。

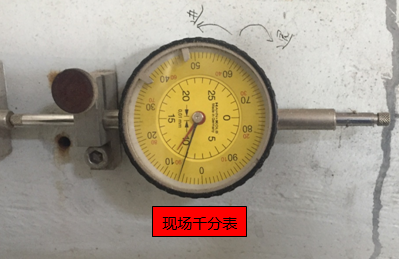

图2 切刀与磨板间距远传表及现场表

2.2模板损伤或切刀与模板的间隙偏差

聚乙烯装置挤压机为德国KMB公司生产制造,型号为KE600单螺杆挤压机,切粒机为UWG80型水下切粒机,机组设计能力46t/h,最大转速为500rpm,功率为200KW。切粒机主要由小车、水室、模板、切刀等零部件组成,正常生产时切粒机水下切粒后通过颗粒水将粒料输送至干燥单元。

聚乙烯装置由于拖尾料问题停车检修时发现挤压机模板耐磨销子凸出、松动,模板平面平整度与切刀所在平面贴合度均受到影响,正常情况下需要模板在冷态及热态两种环境下进行切刀找正和调整模板间隙,开车阶段挤压机外商给我们间距经验值是10道(0.1mm),由于人工找正存在误差且模板平整度也受到影响,同时切刀由于长时间运作刀根间隙与刀尖间隙也存在偏差,导致部分切刀与耐磨销摩擦接触,进而磨损切刀,对拖尾料产生提供了有利条件。切刀受到严重磨损、切刀与模板间距偏差、切刀刀根与刀尖间隙偏差均会导致产品出现拖尾情况,因此需对模板与刀轴的垂直度、刀轴与刀盘平面的垂直度、模板与刀盘平面的平面度、刀轴与电机输出轴的同心度进行调整[3]。通过分析检修记录总结经验,观察切刀更换频次与粒子外观分析数据统计。提高切刀与模板的间隙测量精度,使切刀与模板的平面贴合紧密,匹配好挤压机与切粒机转速比,不断改善拖尾情况,保证产品质量稳定。

图3 模板耐磨销凸起、切刀豁口

2.3颗粒水温的影响

实际生产中颗粒水主要作用是对切粒机切出的颗粒进行冷却并输送至粒料干燥系统,进一步送至下游风送单元进行脱气。颗粒水温度为产品外观质量控制环节的重要参数,2426H料颗粒水温正常控制在44℃-45℃,流量控制在550-600m³/h,颗粒水泵能力为690 m³/h。颗粒水温度对于颗粒的外观及切刀的磨损有重要影响。水温过低挤压机挤出的树脂温度低料硬,不但对切刀磨损大易产生细粉,而且易堵模孔,但优点是切出的颗粒饱满外形较美观。水温过高挤出的树脂温度高料软,切出的颗粒容易产生拖尾,颗粒外形不规则,但优点是对切刀的磨损小。颗粒水温度较高时,出现的拖尾料或拉丝料,影响离心干燥器、振动筛、旋转阀、淘洗器等设备的正常运行,严重时造成缠刀或者垫刀导致系统停车。

3.控制拖尾料生成的有效措施

3.1更换切刀保证其备件充足供应

聚乙烯装置造粒系统切刀是由贝尔斯托夫公司生产制造的UWG80型切粒机所配套的复合金属陶瓷刀,共24把,切出粒子直径为3-5mm,长度为2-3mm,使用寿命为40天左右。切刀钝或磨损容易产生蛇皮拖尾料,切刀异常磨损消耗大所引发的拖尾问题已成装置生产瓶颈,装置自2019年上半年就因拖尾料问题停工检修八次,平均1.14次/月。一套刀最长使用周期为34天,最短仅为13天,平均寿命22.2天,同时影响切刀使用寿命因素还有很多,如机组频繁开停、频繁提降生产负荷等。平稳操作对所有运行的机组来说都是有利的,尤其对于挤压机切粒机这样的联合机组更是如此,所以应该在平日生产中加强维护、保养,强化巡检力度及时发现问题并及时处理,避免不必要的停车。同时在面对产品质量问题如此严峻的形势下更应优化操作,延长切刀使用寿命,定期更换切刀,提前上报采购计划,保证切刀备件供应充足,为装置长周期稳定运行保驾护航。

3.2更换模板加快其国产化采购

聚乙烯装置KE600挤压机模板采用热槽式,本体材料为SUS403。表面硬化层材料为碳化钛,厚度为3mm,硬度为60~62HRC。模板采用高压蒸汽加热,模板孔数为2800个,模板孔径2.6mm。挤压机造粒时,在挤压机单螺杆的推力作用下,熔融聚乙烯物料从挤压机筒体通过模头滤网孔进入模板流道;高压蒸汽在模板通道内流动,其热量由换热通道传递给熔融物料,熔融物料由出料孔挤出造粒面被颗粒水迅速冷却硬化,随即被高速旋转的切刀切割成颗粒,完成整个造粒过程。目前装置现用模板出料孔为单个嵌入式耐磨销孔,在长时间运行后耐磨销有松动、脱落情况,在模头压力及高温作用下耐磨销会在造粒带上凸起,高速旋转切刀与之接触损坏切刀,切刀长时间磨损会造成拖尾料的产生。同时联系沈阳金峰厂家现场检查模板,发现模板造粒带平面度较差,最大偏差为0.05mm,并发现模板出料孔耐磨销大量裂纹。因此更换模板就显得尤为重要,理想状态下模板与切刀切割平面是平行的,模板与刀轴垂直度不仅影响模板寿命,也直接影响产品质量。正常生产模板升温需严格按照升温梯度进行,切刀与模板造粒带的硬质面硬度需相匹配,保证模板的正常磨损,硬度偏差过大会加大对切刀的磨损,缩短其使用周期,进而造成拖尾料的产生。然而进口模板采购周期长,维护成本高,所以应加快国产化模板的采购进度,计划更换国产分片式造粒带模板,以解决因模板造粒带平整度差、出料孔裂纹、耐磨销松动引起的产品质量问题。为装置“安稳长满优”运行奠定坚实基础。

图1 模板出料孔耐磨销周围出现裂纹

3.3调整水温及模板间距

实际生产应控制好颗粒水温度,通过实际摸索发现每种生产牌号因其熔融指数、密度、拉伸应力等性能不同都有其对应水温设定值。颗粒水温过低,熔融聚乙烯在水室内被切刀切粒时,产品会出现固化,在高速切刀作用下,聚乙烯颗粒的切口出现龟裂的可能性增大,切口的龟裂口在颗粒水冲刷下,分解成细小碎料,从而造成粉尘,也加快了切刀的磨损。水温过高,熔融树脂温度高容易产生拖尾料,所以为控制好拖尾问题应根据生产实际适度降低颗粒水温度1℃-3℃,适度提高筒体水温度,保证其外观质量。同时模板与切刀间距对拖尾产生也有较大影响,检修期间应调整好模板平面度及其与刀轴的垂直度,调整模板与切刀间距为0.1mm,生产出外观合格的产品。

4 结论

分析了高压聚乙烯装置拖尾料产生的原因,通过更换切粒机切刀、更换挤压机模板加快其国产化采购、调整切刀与模板间隙和调整颗粒水温度等多种措施,有效的控制了聚乙烯产品中拖尾料的产生,为装置长周期运行提供了保障。

参考文献:

[1] 潘祖仁.高分子化学[M].北京:化学工业出版,2000:249.

[2] 赵文增.聚丙烯挤压造粒机组自控系统分析及故障处理措施[J].化工自动化及仪表,2012,39 ( 11) :1397– 1403.

[3] 治旭华,缪伟.挤压造粒机切粒不合格的分析处理[J].中国石油和化工标准与质量.2012,33( 9):245–245.