广州导新摸具注塑有限公司

摘要:

当前汽车车灯的外观与功能越发多元化,对车灯模具的要求也越来越高,精细化、智能化已是车灯模具行业发展的一个重要趋势。本文介绍了一种智能车灯注塑模具,开发模具内熔体状态感知系统,提高模具的智能化水平,提高生产效率。

关键词:熔体状态感知系统、智能化、注塑模具

Abstract:

At present, the appearance and functions of automobile lights are becoming more and more persified, and the requirements for automobile lamp molds are getting higher and higher. Refinement and intelligence have become an important trend in the development of automobile lamp mold industry. This article introduces a kind of intelligent auto lamp injection mold, develops the melt state perception system in the mold, improves the intelligence level of the mold, and improves the production efficiency.

Keywords: Melt state perception system, intelligence, injection mold

前言

注塑成型过程是一个包括合模锁紧、注射、保压、制品冷却和预塑化充模、开模顶出制品的连续性周期过程[1]。在注塑成型过程中,正确掌握和精确控制模腔内的熔体状态对注塑成型质量有着至关重要的影响。通常的注塑模具是金属制的,不能直接看到充模的情况,当前研究较多的是采用型腔压力/温度传感器,对模腔压力或温度进行实时控制。传感器及其系统在模具中的应用,缩短试模试机时间,优化成型过程,监测成型过程,从而降低生产成本[2]。但这种方法不能对注塑全过程监测,且由于型腔压力传感技术设备昂贵,国内大多数企业仍使用传统注射成型工艺,工艺不完善,注塑产品质量不稳定,合格率低,生产效率低。而熔体状态感知系统可有效监测注塑全过程,本文通过研究开发智能车灯注塑模具,阐述模内熔体状态感知系统的原理及应用。

1、测量原理

两块极板可以组成电容器,电容值C由极板面积A,极板中间介质的介电常数K以及极板间距离d决定,关系如下:

电容值:

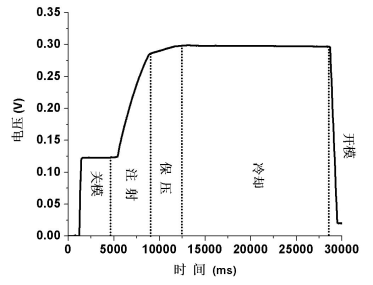

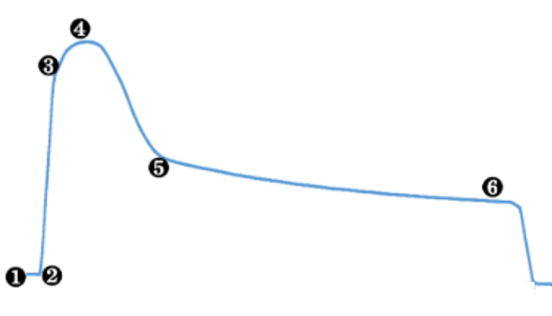

在模具型腔内,塑料熔体的状态由熔融态逐步冷却固化,其介电常数会发生改变,从而引起电容值的变化。两板间的距离d,合模状态为固定值;两板间的相对面积,与状态传感器的直径有关,选定型号为固定值;因此电容值由两板间的塑料熔体或固态塑料的介电常数决定,由此得出电容的变化等于塑料熔体状态的变化,并得出关系曲线见下图:

图1 电容变化曲线

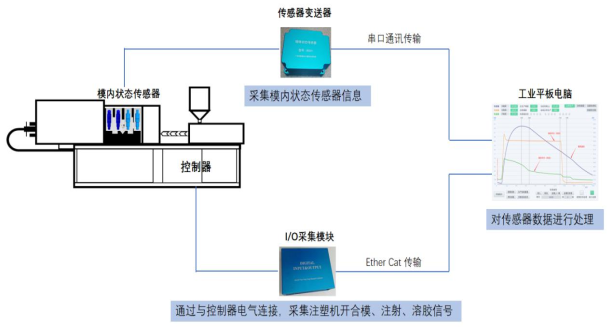

2、模内熔体状态传感器系统组成

模内熔体状态传感器系统由传感器主体、信息采集模块、信号放大器、传感器软件系统、工业平板电脑组成。

图2 模内熔体状态传感器系统

3、智能车灯注塑模具

在车灯注塑模具内开发熔体状态感知系统,获取熔体流动数据并进行数据分析,输出优化指令。从而提高模具的智能化水平,提高生产效率。

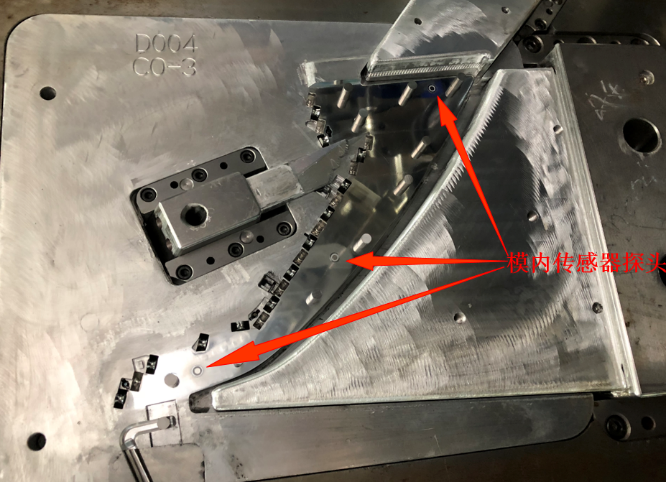

(1)熔体状态传感器选择及安装位置

如

果熔体状态传感器的安装位置正确,它能够提供最大量有用的信息。用于监控总体流动信息的传感器应当安装在模腔的浇口附近,此处可安装兼具状态和温度监测的传感器,越靠近浇口,状态信息越丰富。用于监控总体品质、控制V/P切换的状态传感器则应当安装在模腔的流动末端。另外,对于需要监控局部区域品质时,可以在重点区域安装状态传感器。同时需注意,传感器优选安装在制品壁厚最厚位置,不能安装在浇口内,也不能正对浇口安装。本文的研究确定安装3个状态传感器,其中1号传感器为熔体状态和温度传感器,安装在近浇口位置;2号传感器为熔体状态传感器,安装在距离浇口1/3的位置;3号浇口为熔体状态传感器,安装在流动末端。

图3 模内传感器探头安装位置图

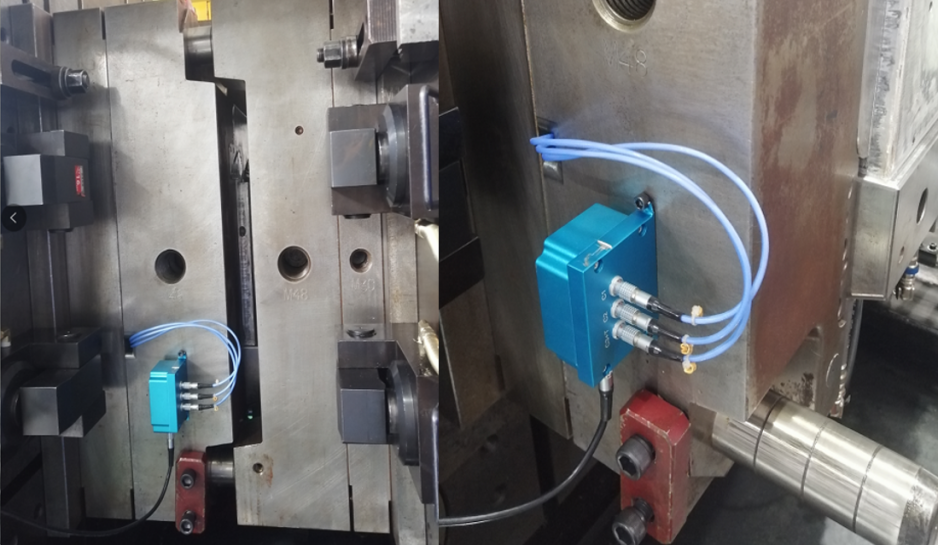

(2)智能车灯注塑模具设计

确定状态传感器的数量和安装位置后,还要决定究竟在前模还是后模放置压力传感器,以及电线或电缆出口的位置。其设计原则是电线或电缆从模具内穿出来后不能够随意移动。一般的做法是在模具底座上固定一个连接器,然后使用另外一根电缆将模具与注塑机以及辅助设备连接起来。探头为高精密的金属标准件,需要设计保护套进行保护及定位,为方便拆装,保护套设计延伸至动模板底部,选择动模板底部装入设计。

图

4 安装模内传感器系统模具效果图

4、熔体状态传感器技术在车灯注塑模具中的应用

(1)快速换模

长久以来,模具试模换模依赖技术人员调机经验,一个优秀的调机师傅能凭借经验,能快速完成调机,但由于调机师傅的水平参差不齐,如果只凭借经验,必然会影响工作效率。开发模内熔体状态传感器系统,通过参考最优化曲线趋势,分析当前模具的电容曲线,实现快速优化工艺参数。

图5 最优化电容曲线

注:① 注射阶段,熔体未达探头表面;②注射阶段,熔体达到探头表面;③ V/P切换,速度控制切换为压力控制;④保压完成,曲线达到峰值;⑤熔体完全凝固;开模起点。⑥开模开始。

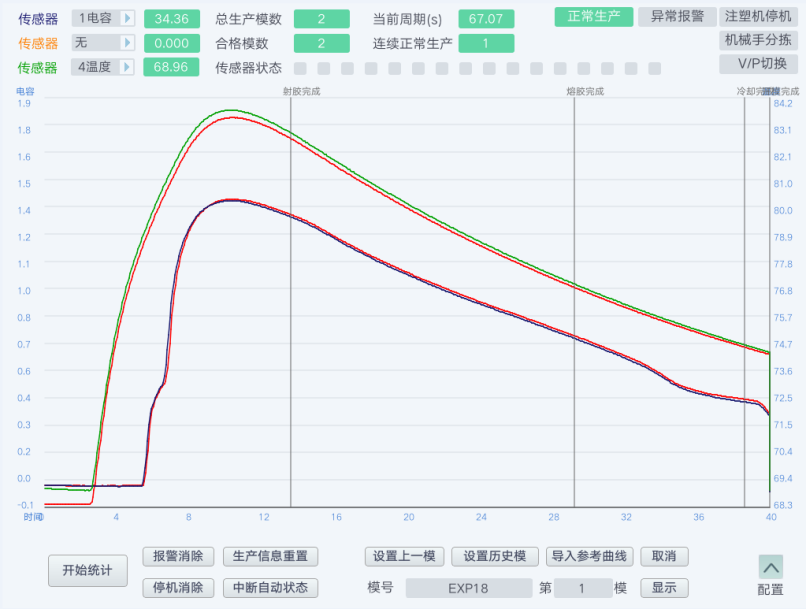

(2)制品品质一致性监测

注塑生产是一个多因素影响的过程,是一个波动的过程。模腔内状态是注塑成型的输出量,是注塑品质的判断标准。通过建立标准品质参考曲线并实时比对,分别调出品质不良上下限工艺,记录对应传感器曲线峰值,并设置好报警条件,自动判断制品品质。

图6 制品品质一致性监测图

(3)模温监控

模具的温度对塑料熔体的流动和制品的内在性能及表面质量影响很大[3]。对热塑性塑料而言,模具温度高一点通常会改善表面质量和流动性,但会延长冷却时间和注塑周期。模具温度低一点会降低在模具内的收缩,但会增加脱模后注塑件的收缩率。下图为模具温度监测。

图7 模温监测图

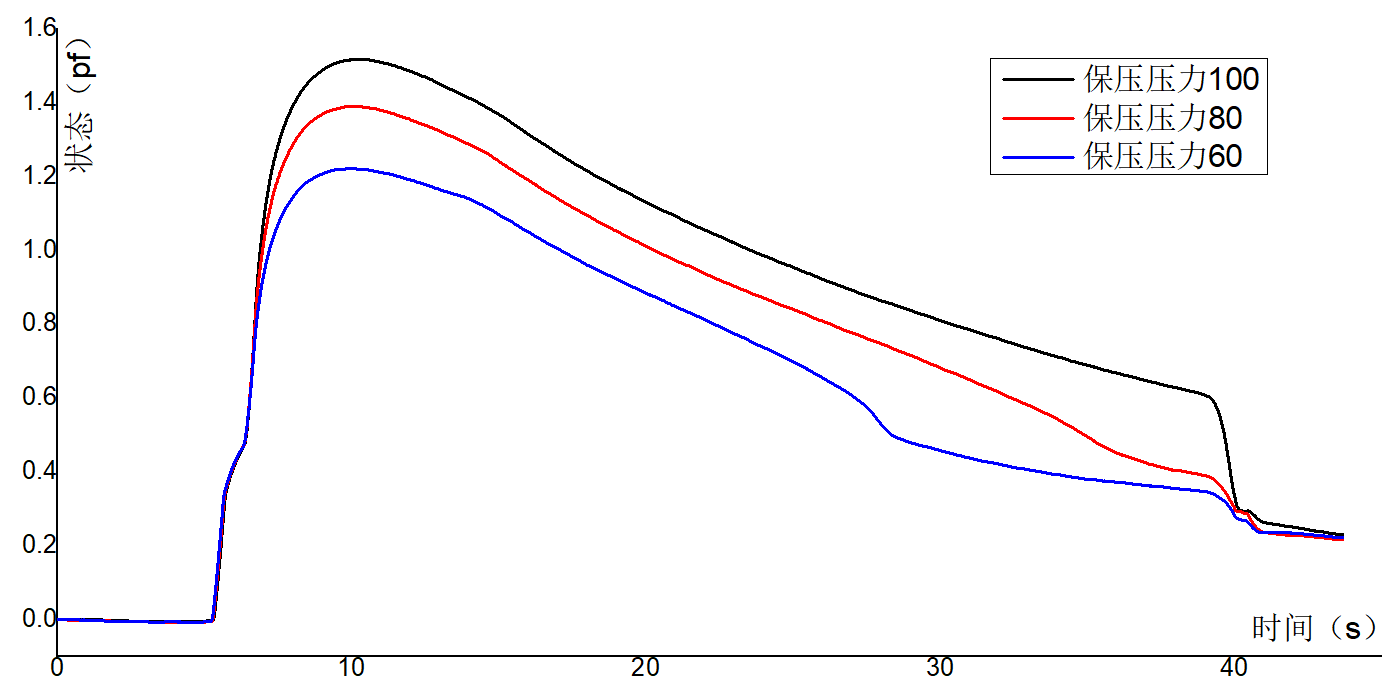

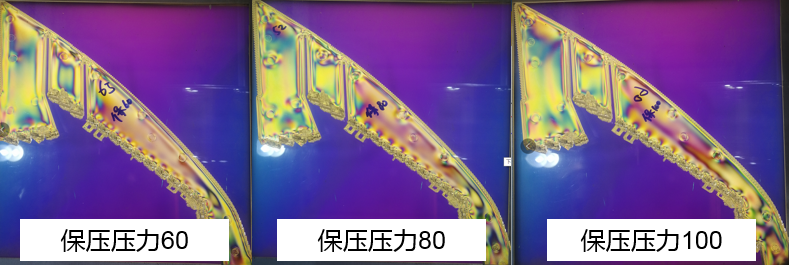

(4)制品内应力监测

注塑制品的残余应力是在注塑成形过程中,外界约束去除后,仍存在于塑件内部的应力,在后期使用过程中容易引起塑件的翘曲、变形、乃至断裂破损,多数情况下对制品不利[4]。通过监控曲线峰值变化可预警产品内应力变化。下图为3种不同保压压力下的曲线图,当保压压力为60Mpa时,曲线峰值1.23;当保压压力为80Mpa时,曲线峰值1.40;当保压压力为100Mpa时,曲线峰值1.50;通过台式应力仪监测制品内应力,发现随着保压压力增加,曲线峰值增大,制品内应力增大。

图8 不同保压压力下的电容曲线图

图9 车灯塑料件内应力检测图

总结

注塑成型作为传统的制造行业,属于劳动密集型生产,在“工业4.0”和产业升级的大背景下,模内传感器技术主要体现在如下两个方面:一是远程监控。对加装模内传感器并配置控制系统的模具,用集线器连接于服务器,通过网络连接,实现对生产车间注塑机生产状况的远程监控。二是自动化、智能化生产。结合合理的注塑成型工艺,连接机械手等自动化设备,模内传感器的应用可以实现自动化生产和监测,提高塑件的成型质量、提高生产效率、降低生产成本。

参考文献:

[1] Huamin Zhou, Songxin Shi, Bin Ma. Avirtual injection molding system based on numerical simulation.2009, 40:297-306.

[2] 陶永亮.传感器在注塑模具中的应用[J].上海塑料,2011(03):22-26.

[3] 李梦,何继敏,李晨昊,等.长玻纤增强热塑性复合材料注塑成型的研究进展[J].塑料科技,2016,44(10):100-105.

[4] 李廷健,朱辉,樊利,阳立,张杰.注塑制品残余应力的研究进展[J].高分子通报,2017,{4}(01):66-70.

作者简介:张茜(1991-),女(汉族),河南南阳人,硕士研究生,主要从事模具设计制造及CAD/CAE技术的研究。