兰州交通大学,甘肃省 730070

在一个轧机中最核心的部分就是它的压下装置,所以有必要对轧机的压下装置及其它的液压系统进行深入的了解,本次课题设计的任务是设计出一套完整的四辊轧机液压压下装置的液压系统。

首先通过阅览轧机的压下装置方面的资料文献,设计一套电液伺服系统。根据其液压缸的安装位置,确定系统的结构形式为压上,将液压缸安装在轧机机架的下面,将电液伺服阀、电磁溢流阀、压力传感器一起安装在阀块上,这样就形成了压下阀装置,将这套装置安装于液压缸的侧面,这样设计的目的是减少了管路连接进而提高执行元件的响应频率,从而提高了整个系统的动态特性。在旁路回路中使用了双联泵、过滤器、冷却器用来过滤循环油液,保持油液的清洁。组成系统的其它元件有辅助元件:蓄能器、压力表,控制元件:单向阀、止回阀还有动力元件恒压变量泵。

关键词:轧机;液压系统;压下装置;伺服系统

自从我国改革开放以来,尤其是进入21世纪以来,我国的钢铁工业发展迅速,为中国社会和经济的发展做出了巨大贡献[1]。而轧钢行业是钢铁工业中材料成材的关键工序,通过引进国外的先进技术,并且在消化和吸收的基础上,开展集成创新和自主创新,在轧制技术工艺,装备的自动化等方面都取得了很大的发展和突破,为我国钢铁行业的可持续发展做出了突出贡献。

近年来,由于板带材的轧制速度越来越高,在热连轧静轧机组的后机架,电动压下装置由于惯性大,已很难满足快速、高精度的调整辊缝的要求,因而开始采用电动压下与液压压下相结合的压下方式[2]。在现代化的冷连轧机组中,几乎已全部采用液压压下装置。

本课题主要是设计一套四辊轧机压下装置的液压系统,以前冷轧机的压下装置是靠大功率电动机带动牌坊顶部的蜗轮蜗杆和压下螺丝来实现的,自从采用液压技术后,轧制速度提高了10倍以上,精度也大大提高了。采用液压压下系统的轧机一旦发现误差,能以极短的时间调整辊缝。所以有必要对轧机液压压下装置进行研究,具体内容如下:

(1)首先查阅轧机压下装置液压系统方面的相关资料,了解压下装置的工作原理并对组成压下装置液压系统中的电液伺服阀有一定了解,伺服阀是液压系统中最关键的元件,是液压系统同电气系统的连接元件。从而设计出一套电液伺服系统。

(2)然后拟定压下系统的工作控制设计方案,确定组成其基本回路,并绘出压下系统工作原理示意图,分析压下系统的工作原理及工作特点,确定系统的主要的工作参数。

轧机中的压下装置是核心部分,直接影响了板带材的质量。压下方式有液压压下、电动压下和机械压下。目前最普遍使用的是的是液压压下。液压压下可以时产品的质量好,精度高,速度快还可以快速卸荷防止轧机的轧辊和轧辊轴过载损坏,延长了机器设备的寿命。液压压下的方式有很多种,就其液压缸的安装地方来说就有两种,一种是安装在上面叫压下,一种是安装在下面叫压上[6]。当压下时就把液压缸安装在机架的上面也就是支承辊的轴承座上面,这种安装方法可以避免油液对油缸的污染。但在活塞需要朝上面活动且没有外力存在时这时候就需要设置一个液压缸活塞的平衡回路,这就比较繁琐了而且成本也高了。而且液压油缸安装在上面时还需要一个悬挂液压缸的装置,这就导致了油缸的拆卸不方便,更换困难。一般压下油缸与控制阀类分开安装之间用油管将其连接,当油缸安装在上面的话油液的质量会加在活塞上直接会影响液压系统的动态性能指标,导致轧机的刚度降低。当压上时候将液压缸直接的安装到了机架下面这时候就把轧线的调整器就被直接的放到了机架上面。这样的安装形式将伺服阀,电磁溢流阀,位移传感器等元件集中安装在油缸的侧面,这样减少了油管的使用减少了液压油流经管路到活塞上的质量减少了,并且会让油缸的频率加快也会使整个系统的响应频率提高。进而满足了系统的动态性能指标。

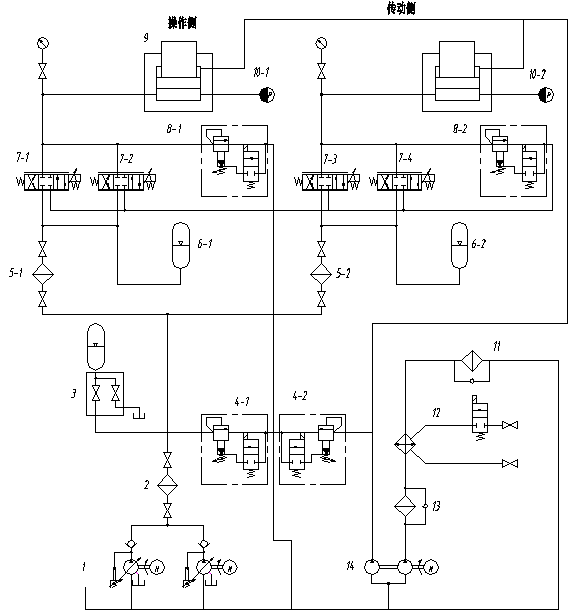

组成系统的基本回路有:推进和退回回路、卸荷回路、限压回路、冷却过滤循环回路、背压回路。推进和退回回路中用电液伺服阀控制系统的流量以达到控制液压缸活塞杆的伸出和退回的目的:卸荷回路是为了稳定伺服阀在供油时的压力,当流量过大时可用蓄能器来存储多余的流量;限压回路是为了防止系统压力过高而损坏元件,可在伺服阀旁边安装溢流阀,在液压缸旁边安装油压传感器用来控制压力;冷却过滤循环回路是为了保持系统中油液的冷却和清洁,由液压泵、高精度的过滤器和冷却器组成;背压回路是为了保持执行元件液压缸的稳定。具体设计的系统原理图如图2.1所示。

1-恒压变量泵;2、5-过滤器;3、6-蓄能器;4、8-电磁溢流阀;7-电液伺服阀;9-压下液压缸;10-油压传感器;11、13-离线过滤器;12-散热器;14-双联泵。

图2.1 轧机压下装置系统原理图

在回路中有两个恒压变量泵,有一个双联泵分别通过管路连接到油箱,恒压变量泵维持系统稳定的压力,而双联泵则主要是为了能够保持在该系统中冷却时的过滤循环回路和后面的背压回路正常工作,有这两个回路就可以持续不断地循环过滤油液,并可以保持油液的清洁。恒压变量泵1为系统提供了压力,高压油液通过过滤器2流入伺服阀7-1和7-3,因为两个回路一样,所以分析其中一个。回路中过滤器5-1和5-2的作用是为了稳定电液伺服阀7-1和7-3在进行回油过程中的压力,因为当电液伺服阀进行供油时的压力与电液回油时的压力相对应稳定时更加有利于提高伺服阀控制效果。伺服阀7-1和7-2主要是用来控制在液压电动机的工作情况下对液压缸进行一定的压力和流量并达到控制活塞杆运动的目标。伺服阀7-1与油压传感器10-1相连接。用来实现压力控制。电磁溢流阀8-1和8-2用于实现轧制力的溢流保护,确定为最大轧制力所以限制了作用在工作辊的力,有效的保护了设备。其余的溢流阀4-1和4-2配合可以实现压力控制和在控制位移时液压缸杆腔的压力,这个压力会使压下液压缸产生背压,有利于液压缸的稳定。

表2.1列出了各个电磁铁,在各工作情况下的通断电情况,其中“+”代表电磁铁通电,“-”代表电磁铁断电。

表2.1 电磁铁动作顺序表

| 1Y | 2Y | 3Y | 4Y |

快进 | + | - | + | - |

工进 | + | - | + | - |

快退 | - | + | - | + |

停止 | - | - | - | - |

1.系统压力PS=25Mpa

2.总轧制力Fmax=10MN

3.液压缸最大压下力FS=5MN

4.液压缸压下速度Vc=20mm/s

5.液压缸最大行程S=110mm

本文主要是对四辊轧机液压压下装置的液压系统进行了设计和分析,压下装置是整个轧机设备的核心装置,它的性能好坏直接影响了轧制出的产品的质量。所以有必要对压下系统进行研究。

通过查阅资料了解到,现代轧机压下装置的液压系统普遍使用了电液伺服系统,它是一种自动控制系统,可以准确的执行所输入的信号,所以确定了压下装置是由电液伺服系统控制的。

绘制出了系统原理图,然后首先分析系统是如何工作的,两个恒压的变量泵为系统提供了稳定的动力,伺服阀是用模拟的电信号来控制输出的压力和流量,溢流阀、双联泵和冷却器组成了循环过滤回路,使的油液保持清洁,整个系统的动态响应和精度很高,抗负载刚度大。

研究方向,机械

- 1 -