(中航通飞华南飞机工业有限公司 广东珠海 519040)

摘要:发动机排气管在飞机中作为一个重要结构,在实际使用中承受工况较为复杂,本文基于某型飞机的飞行使用工况,对该部件出现的螺杆断裂现象进行分析,并提出改进意见,基于改进方案,对排气管重新进行计算分析,分析结果表明该改进方案是有效可行的。

关键字:发动机排气管 断裂 有限元 改进方案

1 结构概述

某型飞机排气管主要由内管、外管、管圈、余油排放管及吊挂组成。为使发动机排出的高速高温燃气避开机翼,排气管轴线相对发动机轴线下偏。内管和外管用1Cr18Ni9Ti不锈钢板焊接而成。通过排气管内管的法兰,与发动机涡轮排气端法兰之间用螺栓连接。

外管是由两个半圆管组成,两个半圆管用箍带连接固定而成。在外管上焊有横剖面为倒“几”形的波纹支撑环,除了对外管起加强作用外,还在内、外管之间起支撑作用,使内、外管之间的距离保持一定距离。短舱外部的空气通过短舱外侧进气口流入外管和内管之间,起到隔热、冷却的作用。排气管外管比内管长,利用排气管内管出来的高速燃气流的引射作用,增强冷却效果。

管圈由两瓣组成,用箍带连接在一起。管圈上装有余油管,用来放出从发动机漏入管圈的燃油。管圈与外管的前端用箍带连接固定。

排气管通过安装法兰(位于内管)和螺杆与发动机连接,为减小排气管在发动机工作中的扰度,后端通过吊挂组件挂在发动机安装支架的后支架撑杆上。吊挂内还装有减振器,用来降低振动带给排气管的危害。

在某次飞行航后检查发现发动机内管右支撑螺杆螺纹处断裂。飞参数据中发动机振动加速度传感器测得的发动机振动值并无异常。

表2-1 材料选用清单

部位 | 材料 | 厚度(mm) |

外管 | 0Cr18Ni9 | 0.6 |

外管Z形筋 | 0Cr18Ni9 | 0.6 |

外管出口加强环 | 0Cr18Ni9 | 0.6 |

外管前搭接段 | 0Cr18Ni9 | 0.6 |

C型支撑件 | 17-7PH | 0.6 |

支撑螺杆 | UNS N06625 | |

吊挂梁 | 30CrMnSiA | 3 |

调节螺杆及轴承 | 30CrMnSiA | |

内管 | UNS N06625 | 1 |

内管法兰 | UNS N06625 | 4 |

内管中段加强板 | UNS N06625 | 2 |

表2-2 排气管材料力学性能表

材料牌号 | E | Ec | λ | Ftu | Fty | Fcy | Fsu | Fbru | Fbry |

0Cr18Ni9Ti | 199000 | | 0.3 | 569 | | 206 | | | |

30CrMnSiA | 198915 | | 0.3 | 1080 | | 835 | | | |

17-7PH | 199949 | 206844 | 0.28 | 1261 | 1151 | 1234 | 806 | 2185 | 1751 |

UNS N06625 | 191000 | | 0.3 | 685 | | | | | |

注:表中数据按照B基准确定,Fbru、Fbry选e/D=1.5对应的值; | |||||||||

表中:

E——拉伸弹性模量,MPa;

Ec——压缩弹性模量,MPa;

λ——泊松比;

Ftu——拉伸极限应力,取L向基准值,MPa;

Fty——拉伸屈服应力,取L向基准值,MPa;

Fcy——压缩屈服应力,取L向基准值,MPa;

Fsu——剪切极限应力,取L-S向基准值,MPa;

Fbru——挤压极限应力,取L向基准值,MPa;

Fbry——挤压屈服应力,取L向基准值,MPa。

3 热应力分析

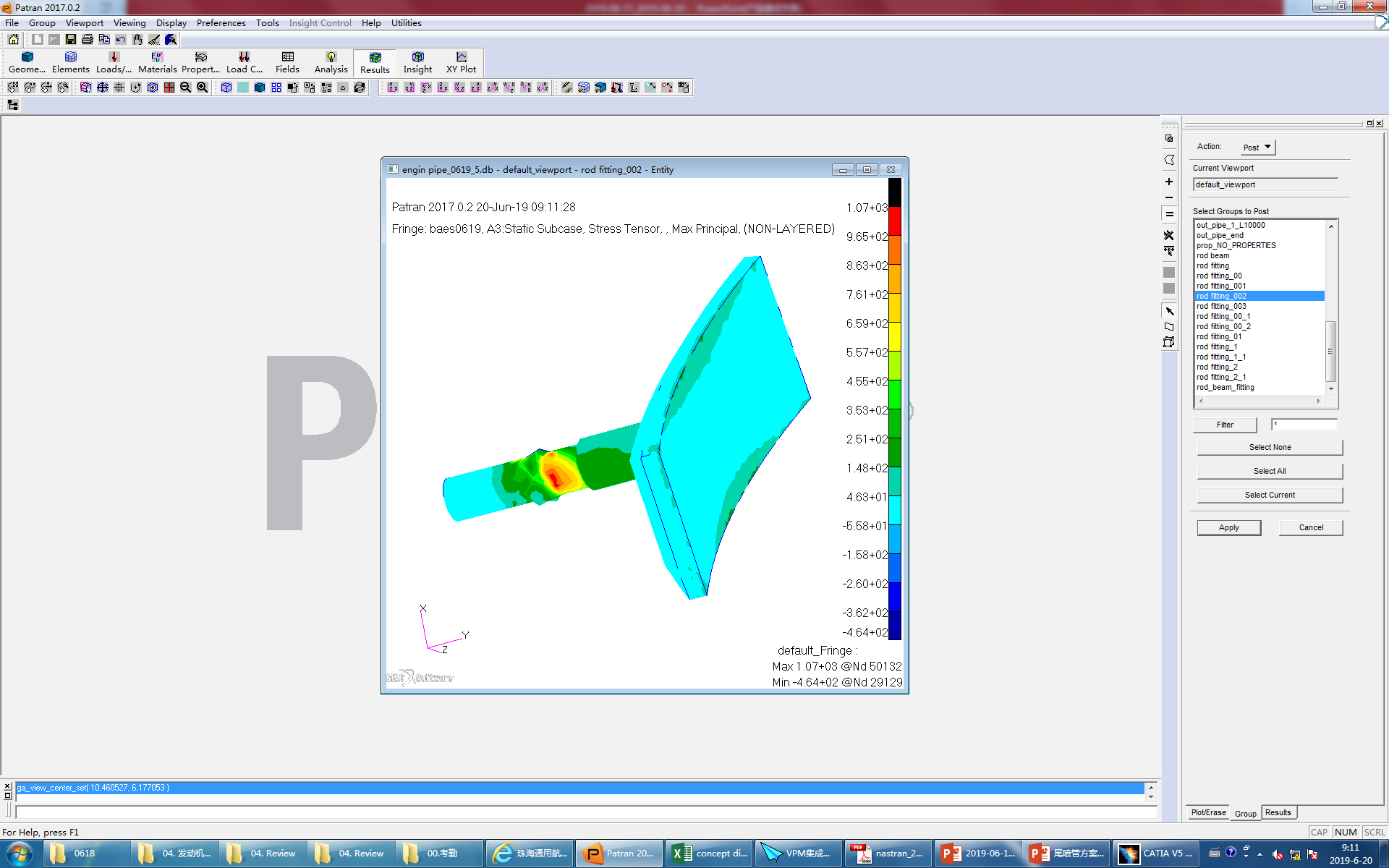

采用有限元法计算热应力,管壁采用Shell单元,单元尺寸15mm,接头等结构采用Tet10单元,单元尺寸5mm。同时根据尾喷管内外管上温度传感器的实测温度,建立的温度有限元模型如下图:

图1 模型温度场 图2 应力计算结果

从应力云图可知,在支撑杆存在应力集中,应力水平偏高(1070MPa),考虑到存在应力集中,实际应力会比上述应力要小。

尾喷管结构形式容易导致热应力集中,温度场能够形成热应力的趋势非常明显,计算得到的应力水平较高,在热应力导致的交变载荷和振动共同作用下螺栓会很快弯曲或断裂。

5 改进方案

针对这种情况,对发动机排气管作出以下调整:

内壳由1Cr19Ni9Ti的不锈钢改为高温合金

内壳由1Cr19Ni9Ti的不锈钢改为高温合金;

支撑架1Cr19Ni9Ti的不锈钢改为弹性材料17-7PH。

内壳在长度方向分为两段;

加强板与内壳改为整体;

内外壳支撑方式改为波纹板与弹性隔热棉相结合支撑结构。

氩弧焊代替点滚焊;

分段焊代替周圈焊;

对接焊代替搭接焊;

点滚焊代替铆接/氩弧焊。

根据以上修改方案,重新建立并完善有限元模型。根据以下原则进行有限元简化建模:

内、外管及C型支撑件、吊挂梁及管圈等简化为SHELL;

调节螺杆与轴承简化为SOLID单元;

螺杆与轴承用RBE2+CBAR+RBE2连接,同时放开CBAR的转动自由度。

各零件间的螺栓连接用RBE3+CBUSH+RBE3连接;

内外管各段间采用采用共节点方式进行模拟;

Z型件及外管前端搭接件、后端出口加强环用seam缝焊连接。

C型件与内管间用CONTACT滑移接触来模拟在热应力作用下的相对滑动。

边界约束:

约束内管前端与发动机连接法兰上48个螺栓连接点的沿1、2、3方向的平动自由度,以模拟内圈与发动机的连接;

约束排气管上部的吊挂梁两端1、2、3方向平动自由度,以模拟吊挂与发动机支架的连接。

根据该原则建立的有限元模型经计算其在常温及高温下固有模态如下表所示。

排气管在高温温度场下经计算各部件的应力分别如下:

内管最大应力177.58MPa,最大应力集中在内管右侧C型件的接触区域。。而700℃时高温合金材料许用值663MPa。

外管最大应力390.8MPa。不考虑外管上部与C型件连接点的应力集中,最大应力为338.5MPa。150℃时材料许用值515.29Pa。

C型件最大应力490.7MPa,在500℃时材料许用值约为室温时材料的58%,即: 。

。

支撑及调节螺杆最大应力:211.2MPa。在内外管环境温度500℃时,螺杆的材料许用值为:

上部吊挂的最大应力:4.64MPa,外管环板最大应力43.56MPa,可见应力水平远小于材料许用应力。

综上可知,各部件强度计算结果见下表所示。

表6-1 排气管裕度表

部件 | 破坏形式 | 安全裕度 | 工况 |

内管 | 材料破坏 | >1 | 热应力 |

外管 | 材料破坏 | 0.01 | 热应力 |

C型件 | 材料破坏 | 0 | 热应力 |

调节螺杆 | 材料破坏 | >1 | 热应力 |

上部吊挂 | 材料破坏 | >1 | 热应力 |

通过以上计算结果表明,发动机排气管在内外不同温度场作用下会产生较大热应力。具体分析如下:

排气内管由于温度较高(700℃),在该温度下内管会产生向外的膨胀。同时受到内外管之间C型件的约束,使得其主要变形为沿航向的变形。由于内管采用了力学性能良好的高温合金,航向的变形最大为0.6mm,最大变形为排气管尾部。由于内外管之间的C型件的支撑,使得内管在C型件处承受局部挤压而产生压力,但在该温度下高温材料的许用值较高,仍满足强度要求;

排气外管温度较内管低(150℃),由温度引起的热应力较小,主要载荷为C型件传递的内管集中载荷。由于外管左右分段焊接,在内管挤压载荷下,外管上部左右分块在相邻箍带中部存在反向张开位移,在不考虑C型件连接带板与外管连接点的应力集中,外管满足强度要求。

C型件除在自身温度场(500℃)产生热应力,同时承受内外管之间不同变形量导致的压缩载荷,在内外管间的温差下产生变形,在内管变形挤压下承受压缩载荷,由于C型件与内管之间颗相对滑动,切向无载荷。与外管相互连接,故与外管连接的区域应力水平较内管接触区要大。由于C型件材料本身强度较高,在500℃时应力水平仍满足强度要求。

其它部件应力水平均远小于其许用值,满足强度要求。

7 参考文献

牛春匀(Michael C.Y.Niu).实用飞机结构应力分析及尺寸设计[M].航空工业出版社,2009.

李楚琳,张胜兰等.HyperWorks分析应用实例[M].机械工业出版社,2008.

洪清泉, 赵康等. Optistruct&HyperStudy理论基础与工程应用,2012.