中航西安飞机工业集团股份有限公司, 710089

【摘 要】:本文针对复杂模胎采用常规方法提取检验理论数据效率不高的现状,以典型模胎为例,论述了复杂模胎检验理论数据快速的提取方法,通过该方法实施,提高了复杂模胎检验数据的提取质量和效率。

【关键词】:模胎 提取 采集 检验理论数据

1 引言

当前,随着飞机零部件数字化设计的不断发展和制造工艺、设备数字化的不断推进,数字化制造技术正成为航空制造企业的核心技术[1],模胎工装数字化设计、数字化检测已成为常态,为了提高三坐标测量机检测模胎的效率,减少测量人员人为因素对测量结果的影响,通常采用模胎在检测前,依据工装数模提取模胎检验理论数据,测量机通过检验理论数据对模胎进行测量,完成模胎的检测。因此检验理论数据的提取对于模胎的验收显得尤为重要,测量点的布局、数量、顺序直接影响模胎验收结果。

2 存在问题及解决措施

工作中,我们通过对CATIA进行二次开发,形成检验理论数据提取小程序,利用该软件基本能够完成规则模胎的测量理论数据提取。CATIA与测量理论数据提取程序相结合给我们的工作带来了便利,不但提高了工作效率也保证了各类数据的准确性。但是,对于曲面复杂模胎,在测量理论提取数据时既要考虑到测量时测头的走向,又要考虑所提取的点位能控制模胎的关键特性,保证对模胎验收的质量管控。在提取外形复杂的模胎检验理论数据时,不能够依靠检验理论数据提取小程序直接提取,需要手动布置测量点,完成大型复杂模胎的测量理论数据提取通常需要花费很长时间,工作效率不高。我们通过对此类复杂模胎进行深入的分析研究,结合CATIA软件功能及检验理论数据提取小程序,总结出利用投影法快速完成复杂型面理论数据提取的方法。

3 复杂模胎检验理论数据提取

下面我们以一套模胎为实例,对复杂模胎检验理论数据提取方法进行说明。对于外形复杂的拉伸模胎,检验理论数据采集的内容包括:零件外形线,上下模胎型面(即零件上下表面与工装贴合部位)以及孔位。所有检验理论数据必须在同一个坐标系下分开进行采集,为了能清晰分列出各类数据,必须在CATIA软件中隐藏上模或者下模,分类采集检验理论数据,以方便操作。

3.1 零件外形线检验理论数据提取

根据线的曲率变化确定数据点数,曲率大时加密取点,曲率小时减少取点;每条直线上至少取两点,在曲线的拐点、切点及圆弧中点处一般都要取点,点数随着曲率的增大和曲线长度的增加而增加。取点时先将线打断,用检验理论数据提取软件中曲线分析功能选中所有线,并按最近原则取点,线上的点就自动生成,然后按要求删除多余点,再考虑三坐标测量机测头的更换次数和测头的转向,手动按合理顺序需选中线上所有的点,尽量让同一个法向量的点放在一起,然后抽取线所在面的飞机参考理论型面,以此型面为支撑面对点数据进行分析,线的检验理论数据就在当前坐标系下全部生成。

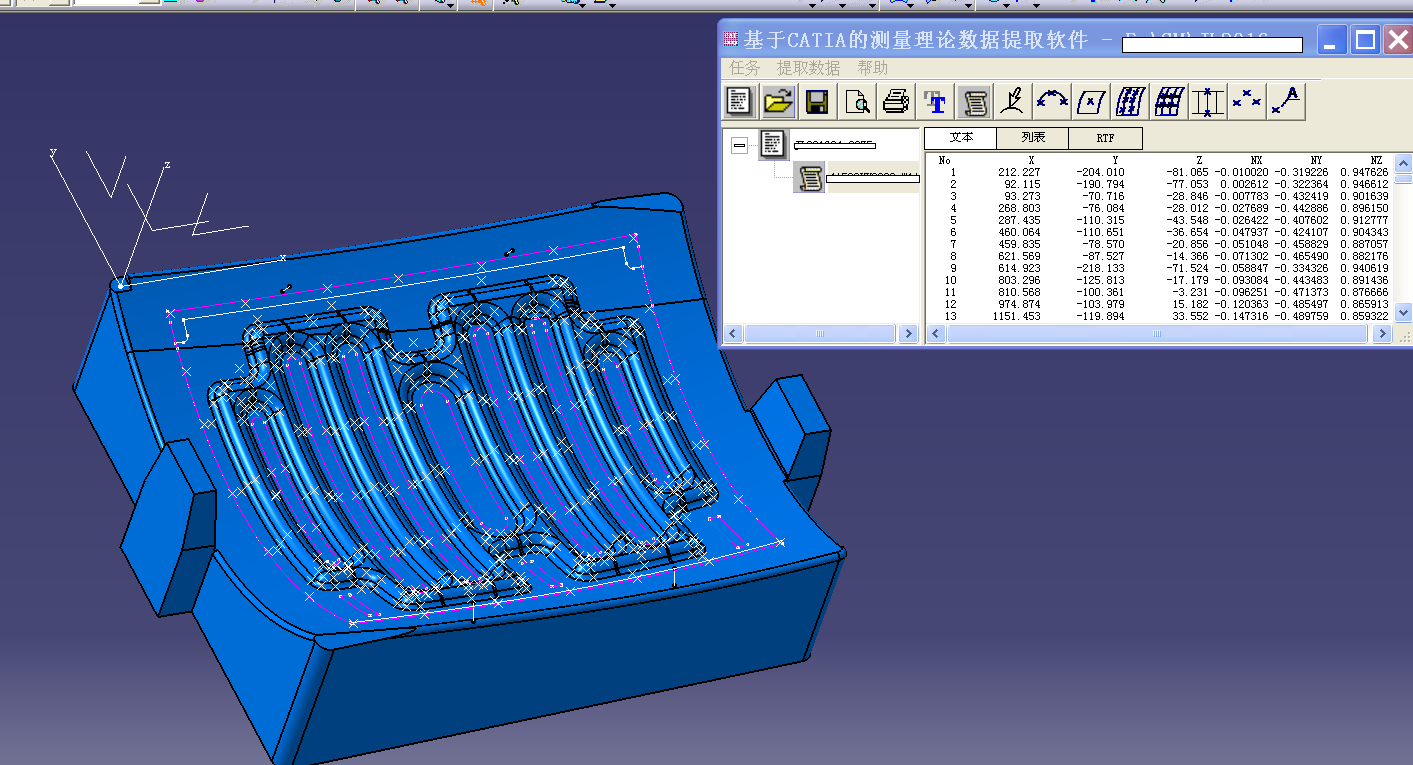

图1 零件外形线的点位分布

3.2 型面检验理论数据提取

提取型面数据时,平面一般至少要取3个点,点数也是随着面积的增加而增加,点距不应大于500mm, 当型面为曲面,且型面宽度≤10mm时,一般分两个截面对应取点,分一个截面时,按波浪线形取点;当型面宽度>10mm时,分两个或两个以上的截面对应取点。截面的数目随着型面宽度的增加而增加,截面间的距离一般不大于200mm。当型面是宽度>10mm的规则圆弧面时,在圆弧型面上分两个或两个以上的截面取点,每个截面上取点的数目1~3个;型面宽度≤10时,一般按1~2个截面取点,截面取点同上。当型面是由不同的R相接或相切组成的圆弧面,且圆弧型面宽度>10mm时,在圆弧型面上分两个或两个以上的截面取点,在每个截面不同的R型面上,取点的数目1~3个,具体数目据圆弧型面面积而定;当圆弧型面宽度≤10mm时,一般按1~2个截面取点,点数要求同上。

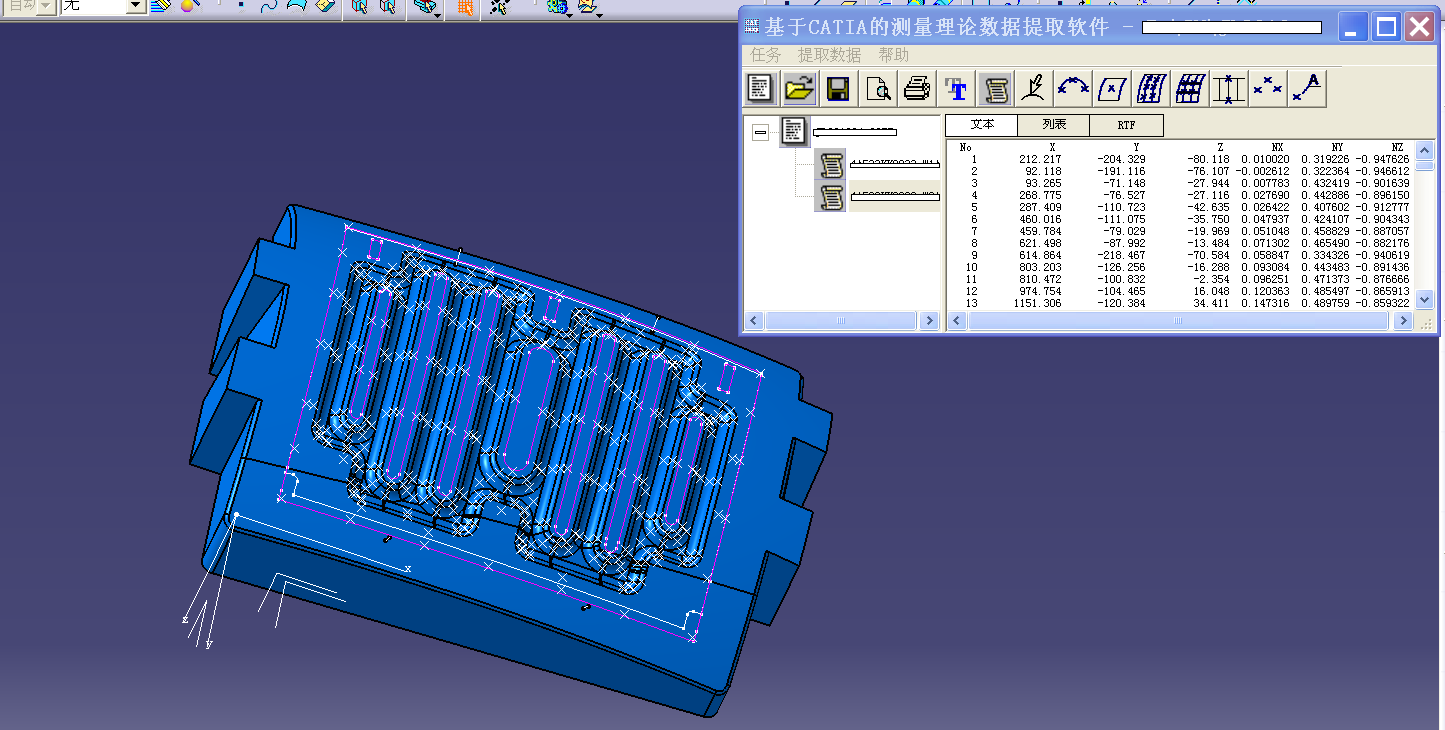

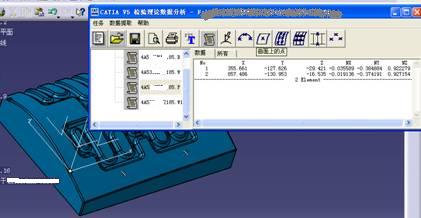

根据以上原则,利用检验理论数据提取软件进行布点,如图2下模型面检测点位分布。再用软件分析出理论数据输出文本。先在下模按着顺序提取点数据,然后在所有点投影到上模,利用检验理论数据提取软件就可以一次分析出所有数据,保证连续性测量,应确保同方向的数据一次完成提取,这样,节省时间提高了工作效益。

图2下模型面检测点位分布

图3 上模型面检测点分布

3.3 孔位检验理论数据的采集

3

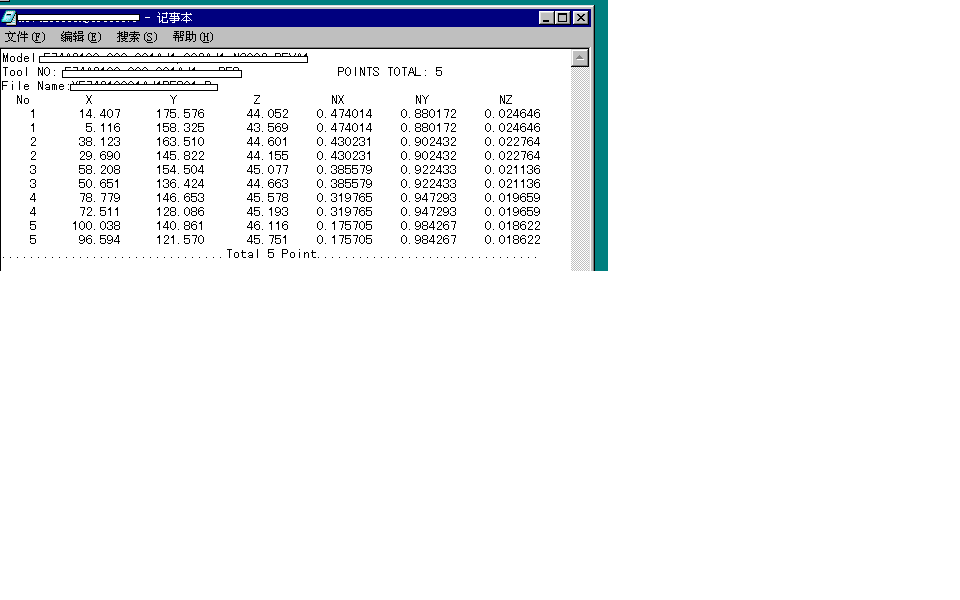

.3.1当孔深度大于5MM 时,分别在模胎上下表面取孔的中心坐标点,该点必须在孔的中心轴线上,并给出该孔的法向矢量,输出格式如图所示。

图4 深孔位数据

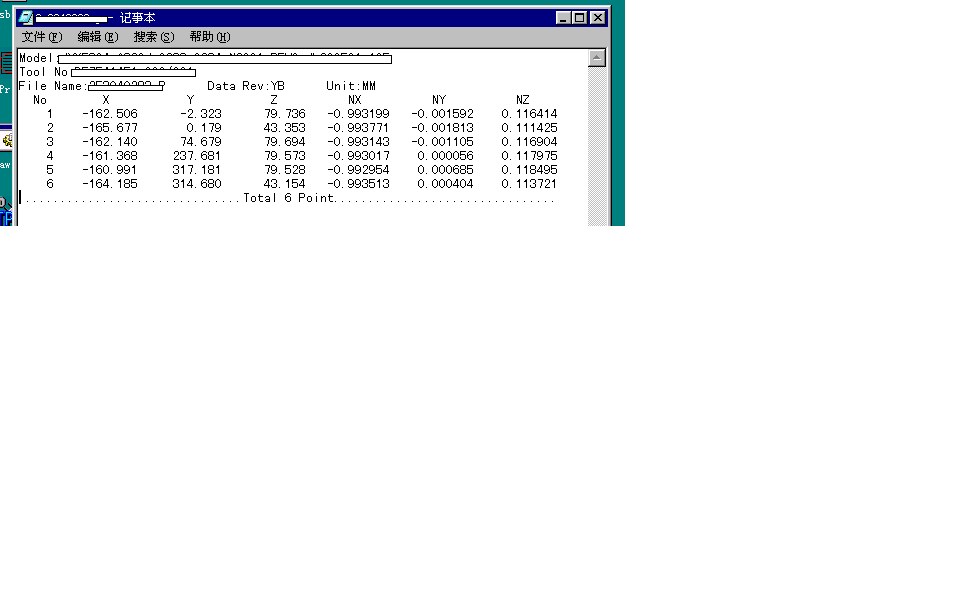

3.3.2孔深度小于等于5MM 时,给出孔深的1/2处的中心坐标点,该点必须在孔的中心轴线上,并给出该孔的法向矢量,输出格式如图所示:

图5 浅孔位数据

3.3.3在部分模胎模型中没有做出孔,只需提取孔的点位和孔位的法向,分析该孔与所在型面相点的坐标植,并给出轴线法向。如图6所示。

图6模胎孔位数据采集

3.3.4对于长圆形孔,给出两半圆孔心坐标值,长圆形孔深度大于5MM时,分别在工件上下表面取孔的中心坐标点,该点必须在孔的中心轴线上,并给出该孔的法向矢量。

至此,我们完成了复杂模胎零件外形线、上下模型面、孔位检验理论数据的提取,提高了检验理论数据提取的效率及准确度,为测量机准确、快速检测提供了保障。

4 结束语

通过采用以上方法进行复杂模胎检验理论数据的提取,能够显著提高检验理论数据的提取质量、效率,使我们在面对复杂模胎检验理论数据时有了统一的方法、原则。将其运用到其它类型工装检验理论数据提取中,能够更加高效、高质量地完成检验理论数据采集,确保工装实物质量得到很好的管控。

参考文献:

[1]邹国发,苏 亮,任卫安,吴红钢. 航空复合材料制造数字化设备集成技术. 南昌航空大学学报.2014.11