1 中国石化齐鲁分公司氯碱厂 山东省淄博市 255400 2 中国石化齐鲁分公司第二化肥厂 山东省淄博市 255400

摘要:介绍了脱硝生产方法及750kg/h膜法脱硝装置生产工艺,总结了运行中出现的PH调节、冷冻机制冷负荷不足、离心机负荷较小等难题,并提出了改进措施。

关键词:盐水精制;膜法脱硝;芒硝;离子膜

某厂现有20万t/a烧碱产能,采用原盐制碱,2015年采用广州某硕公司的最新的膜法脱硝工艺,取代了氯化钡法,将离子膜淡盐水中的硫酸根含量控制在技术指标内,解决了以往烧碱生产中钡法脱硝存在的运行成本高,环境污染,澄清桶负荷大易返浑等问题。

1 膜法脱硝工艺介绍

1.1 膜分离技术

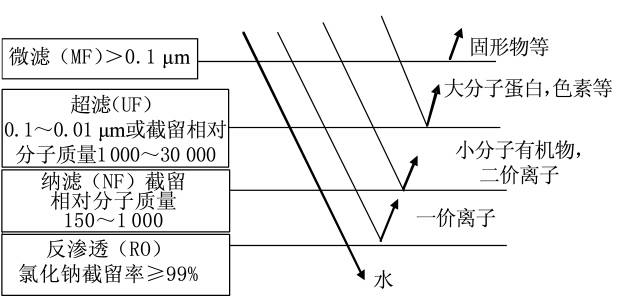

1.1.1 氯化钠和硫酸钠液相分离技术主要有离子交换法和膜分离法,其中膜分离技术是当今硫酸钠分离的主要趋势。[1]膜是具有选择性分离功能的材料,利用膜的选择性实现料液中不同组分的分离、纯化、浓缩的过程称作膜分离。它与传统过滤的不同之处在于膜可以在分子范围内进行分离,并且该过程是一种物理过程,无须发生相的变化和添加助剂。由于膜分离过程是一种纯物理过程,具有无相变化、节能、体积小、可拆分等特点,使膜广泛应用在化工生产工艺过程及环保行业中。膜的孔径一般为微米级,依据其孔径的不同(或称为截留相对分子质量),可将膜分为微滤膜、超滤膜、纳滤膜和反渗透膜;根据材料的不同,可分为无机膜和有机膜。无机膜只有微滤级别的膜,主要是陶瓷膜和金属膜;有机膜是由高分子材料制成,如醋酸纤维素、芳香族聚酰胺、聚醚砜、聚氟聚合物等。交叉流膜工艺中各种膜的分离与截留性能以膜的孔径和截留相对分子质量来加以区别,图1简单示意了4种不同的膜分离过程(箭头反射表示该物质无法透过膜而被截留)。

图1 4种不同膜分离过程示意图

1.1.2 SRS膜分离的基本工艺原理是较为简单的。在过滤过程中,料液通过泵加压,以一定流速沿着滤膜的表面流过,大于膜截留相对分子质量的物质不透过膜流回料罐,小于膜截留相对分子质量的物质透过膜,形成透析液。

1.1.3 纳滤膜对水中的具体离子的去除效率为:SO42->Mg2+>Ca2+>HCO->Na+>Cl->K+>NH4+>F->NO-

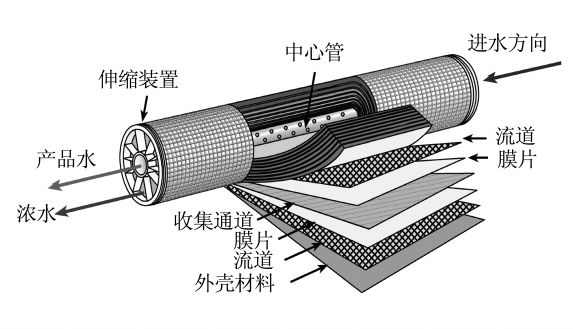

膜采用卷式膜结构见图2。

图2 卷式膜结构示意图

2 工艺简介

膜法脱硝工艺由预处理、纳滤膜组、冷冻分离三个单元组成,

2.1 预处理

2.1.1 脱除游离氯。由于纳滤膜的配方主要是由高分子有机化合物组成,游离氯的化学能可以打断这些高分子化合物中的碳碳、碳氢等化合键,破坏膜的结构,使纳滤膜失去原有二价离子与一价离子分离的特性,因此必需将游离氯脱除干净。离子膜烧碱生产过程中产生的脱氯淡盐水,经预处理,使淡盐水各项指标合格(游离氯≤0.1mg/L、pH值5~7、温度≤35℃)。采用亚硫酸钠与淡盐水中的游离氯反应,将游离氯脱除干净。其化学反应方程式为Na2SO3+Cl2+H2O=Na2SO4+2HCl。

2.1.2 温度调节。采用板式换热器两级换热,回收的贫硝盐水、循环水与淡盐水进行热交换,将淡盐水冷却至35℃以下,同时提升贫硝盐水温度,最大限度地回收热量,降低能耗。

2.1.3 pH调节。采用盐酸将淡盐水的PH值调至5~7。

2.2 膜组部分

膜组共有90支膜原件,分两个单元,5个膜原件共用一根膜外壳,每个单元膜外壳以6:3排列,两级过滤。通过高压泵(<3.0MPa)使淡盐水进入膜组进行分离,分离后的富硝液(硫酸钠含量为80~100g/L),进入冷冻分离部分,贫硝液(硫酸钠含量为<2g>)进入化盐系统。此外膜组还有一套膜清洗系统。

2.3 冷冻脱硝部分

硫酸钠属于热敏性物质,其饱和溶解度随温度的不同变化很大,而淡盐水中氯化钠一直处于非饱和状态,因此,可以通过降温,使硫酸钠以带十个结晶水的形式结晶出来,实现硫酸钠与氯化钠的分离。浓硝液(硫酸钠含量为80~100g/L)通过冷冻使硫酸根以硫酸钠的形式过饱和结晶析出,经过离心机分离,得到成品芒硝(十水硫酸钠)。

3 膜法脱硝装置在运行过程中出现的问题

3.1 PH调节难题

3.1.1 在化工生产中,维持各工艺控制点正确、稳定是化工生产能够长期高负荷运行的基本条件。在本套工艺中,如何保持PH值和ORP值的稳定,是该套工艺正常运行的前提。其中pH的稳定相当重要。

首先,要实现以上两项控制点的稳定,那么需要加入的相应化学试剂的量一定要在一定范围内,其次,在加入的方式上,选用静态混合器使助剂与盐水充分混合,不但确保pH值精确稳定,并且使游离氯与Na2SO3充分反应,最大限度的去除溶液中的游离氯。再次,为了保证游离氯能够充分去除,在静态混合器后设立活性炭塔,进一步去除游离氯,两道游离氯脱除工艺确保了盐水质量的稳定。最后,由于在开车阶段或原料盐水出现质量波动的情况下,存在不可控的质量问题,在PH值或ORP值检测超出范围后,则自动切换阀门开启状态,将不合格盐水返回配水系统后重新运行,确保整套工艺合格、稳定。

进膜组淡盐水要求3个工艺指标分别是PH值、游离氯、温度,其中PH调节范围为5-7,NaOH-HCl的pH突跃范围9.7-4.3,因此非常难以调节。经过一段时间的摸索,采用如下措施,很好地解决了pH值不稳定的问题。

(1)盐酸浓度应稳定并且保持合适的加酸阀门开度,本装置盐酸加料为双级加料,依靠盐水高位槽重力作为动力加入。一般阀门开度在15%-80%时调节性能较好,加酸阀门开度在30%-60%时最佳。在实际生产中第一级加酸控制脱氯淡盐水PH至9.5,这样第二级加酸阀门正好处于阀门开度在30%-60%时最佳调节范围。

(2)来料脱氯淡盐水PH要保持稳定。离子膜电解装置脱氯酸盐单元开停工对淡盐水PH影响很大,操作时要做好沟通。

(3)适当过量的亚硫酸钠可以作为PH缓冲剂,使调节较容易。但是过量的亚硫酸钠会导致浪费。

3.2 冷冻机制冷负荷不足

本套装置的制冷量设计较为保守,夏季结晶器温度居高不下,工艺指标达不到设计值,通过小改造,解决了制冷量设计不足的问题。

膜组在运行时一般10-14立方米/小时,设计冷冻脱硝冷冻机制冷量为50万大卡每小时。富硝液流量为10-14立方米/每小时。需将富硝液从33℃降低至5℃,不计热损失,盐水比热容安装1大卡/升计算,则可以计算出最大可以冷却50*10000/(33-5)/1000=17.8立方米/每小时,当计算热损失及机泵对盐水做功时,最大冷却盐水量更小。造成冷冻结晶部分温度高,结晶器返回预处理上清液硫酸根高,进一步增加了富硝液流量,造成结晶器温度持续上升。

改进措施:将模组来的富硝液与冷冻结晶后的上清液进行换热,回收冷冻上清液的的冷量,减少冷冻系统冰机电量消耗。富硝液(33℃,10㎡/h),与冷冻上清液换热(5℃,10㎡/h),控制换热温差16℃,经热量计算可以将富硝液冷却至20℃,贫硝液将会被加热至18℃。

成果价值预测:原富硝液每小时所需制冷量Q=CMΔT=0.8*10*1.2*(33-5)=26.8万大卡。改造后每小时富硝液所需制冷量Q=CMΔT=0.8*10*1.2*(20-5)=14.4万大卡。制冷机每小时最大制冷量为50万大卡功率为110kw,折算后对应节省功率27.28kw。运行时间按300d/a、电价按0.6元/(kW·h)计,则可节约用电费用为:

300×24×27.28×0.6万元/年=11.78万元/年。

3.3 离心机负荷较小问题

在离心机实际运行中,发现离心机出料不连续,大约出料19次,不出料19次。对旋液分离器-离心机-母液槽系统进行流体力学分析时发现,受旋液分离器位置相对母液槽较高的影响,旋液分离器在运行时可能存在高达0.07MPa的负压,这部分负压可能是导致离心机间歇出料的原因。经查阅文献发现,旋液分离器溢流口管线一般要求较粗,当管线较细时可能出现虹吸现象导致离心机出料较少。初步判断旋液分离器-离心机-母液槽系统中,存在严重的虹吸现象,在旋液分离器运行中以下两个循环过程。

①正常运行,旋液分离器正常进料,溢流口、底流口正常出料,此时离心机正常出料。

②随着溢流口液体往下走,产生0.07MPa的负压,负压将进入旋液分离器的物料全部带走,这个过程离心机不出料。随后空气从离心机沿着离心机进料线反向窜入旋液分离器,负压被破坏,旋液分离器重复步骤①。以上两个步骤导致离心机出料量少,硫酸钠脱除能力受限。

改造措施:在旋液分离器溢流液管线设置一个漏斗,使溢流液管线与大气相连。破坏溢流液管线因高度差导致的负压,确保离心机正常出料。增加漏斗后,管线与大气相连,破坏溢流液管线因高度差导致的虹吸现象,确保离心机正常出料。

改造后,离心机出料量大且连续,大约增加50%。结晶槽T-3407运行良好,循环上清液夹带湿固体从4%降至0,一次盐水系统硫酸根降低至7以下,盐水质量合格稳定。同时整个脱硝装置脱除芒硝能力上升,保证了一次盐水的硫酸根合格。

4 总结

经过一段时间的运行,各运行数据基本正常,膜法脱硝装置脱硫酸钠负荷能够达到750kg/h。目前装置运行正常,还存在结晶槽结晶堵塞问题,在今后的生产和运行中将不断改善。

参考文献:

黄勇. 膜法除硝新技术的应用[J]. 氯碱工业,2010,46(6):8-10.

作者简介:戈彬(1981-12)男,汉族,本科,江苏徐州,工程师,研究方向:离子膜制碱、氯乙烯、聚氯乙烯等生产过程优化。

4