云南驰宏锌锗股份有限公司会泽冶炼分公司 云南省曲靖市 654200

摘要:云南驰宏锌锗股份有限公司会泽冶炼分公司制液厂氧化锌浸出工序肩负着湿法冶炼锌系统中锗的富集、分离以及锗精矿的灼烧制备工作,锗精矿的前身单宁渣由单宁渣二段洗涤隔膜压滤机压滤而得,压滤机产生的单宁渣经过渣斗送入单宁灼烧系统的皮带输送机,皮带输送机将单宁渣送入挤条机,而后被挤成条状的单宁渣经过带式干燥机的干燥最终被送入灼烧窑进行灼烧,从而产出合格锗精矿。经过反复检查分析,原设计的单宁渣灼烧系统不能满足实际生产需要,结合实际做进一步优化改进,本文将对改进的内容进行简要阐述。

关键字:皮带输送机;灼烧窑;

0 引言

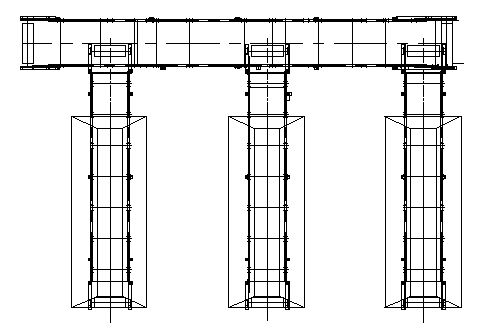

云南驰宏锌锗股份有限公司会泽冶炼分公司制液厂单宁渣灼烧系统处于氧化锌浸出工序,改进前该系统含有设备单宁渣压滤机XMZGF120/1250-U 三台,带式干燥机DW-2x10两台,六条单宁渣输送皮带,电加热灼烧窑XZH-Φ0.95/16五台,以及尾气及收尘处理系统。图1为单宁渣灼烧系统平面布置图。

图1 单宁渣灼烧系统平面布置图

1、单宁渣压滤机下渣口优化改进

原设计的三台压滤机下渣口距离单宁渣输送皮带600mm左右,渣易溅出皮带外,如图2所示。

图2 压滤机下渣口原设计图

为使单宁渣顺利下落在皮带上,需对下渣口进行延伸处理,另外,在压滤机下渣口两侧的输送皮带上增设1500*250mm橡胶挡板,大大减少渣外溢的可能性,现场环境卫生得到极大改善,图3为改造后的现场图。

图3 压滤机下渣口改造后示意图

2、单宁渣输送皮带至挤条机处增加防飞溅盖板改进

单宁渣输送皮带至挤条机部分,无挡渣装置,易使单宁渣飞溅外溢,如图4所示。为此,在皮带出料口处增加防飞溅挡渣盖板,盖板使用δ=3mm厚的花纹钢板制作,防飞溅挡渣盖板的加装使用可有效避免渣外溢,改善了现场环境卫生,降低劳动强度。如图5所示。

图4 单宁渣输送皮带至挤条机处出口未装挡渣盖板示意图

图5 单宁渣输送皮带至挤条机处出口加装防飞溅挡渣盖板示意图

3、干燥脱水后的单宁渣输送皮带优化选型

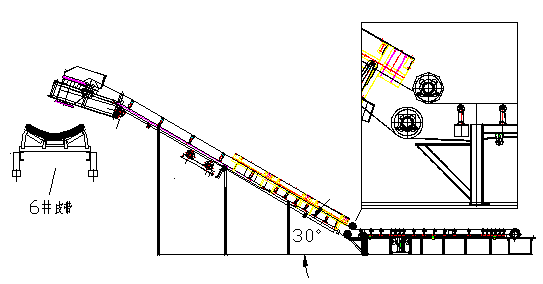

原设计单宁渣带式干燥机干燥的渣经过出料口后由两条皮带输送至6#皮带,经投入使用后,渣物料颗粒输送困难,原因为原设计皮带倾角太大,倾角接近70°,如图6所示。

图6 单宁渣提升皮带改进前

原设计单宁渣提升皮带不能满足生产需要,因此,优化选用一条DJ型大倾角挡边带式输送机(宽650mm,长18.8m,倾角30°)替换,干燥脱水后的单宁渣可顺利输送至6#皮带。图7为改造后现场图。

图7 单宁渣提升皮带改进后(选用大倾角皮带)

6#皮带两侧无挡渣边,如图8。皮带输送过程中将有大量丹宁渣外溢,对6#皮带整体增设150mm高,δ=5mm的橡胶挡边,如图9所示,这样干燥的单宁渣就不会大量溢出,现场环境卫生得到很大改善,岗位员工劳动强度大大降低,同时降低职工职业危害。

图8 6#输送皮带增设挡边改进前

图9 6#进灼烧窑皮带增设挡边改进后

4、灼烧窑进料斗与筒体交汇处下方电缆线管改进

灼烧窑筒体传动电机Y112M-4,4KW,原设计其电缆线管处于进料斗与筒体交汇正下方,如图10。投料运行中灼烧窑进料端密封磨损,进料斗与筒体交汇处常有着火高温物料泄漏流出,对其正下方的线缆造成加速老化甚至烧损损坏。因此,为避免线缆加速老化短路事故及线缆烧损发生,穿线管位置重铺迫在眉睫。经现场勘测,将穿线管重新改道安装铺设在窑身一级托轮下方一侧,具体位置见图11。

图10 原线管处于进料斗与筒体交汇正下方

图11 线管改进后示意图

5、结论

针对会泽冶炼分公司制液厂单宁渣灼烧系统设计上存在的缺陷,采用以上措施对其进行优化改进后,使各台套设备的技术性能恢复,系统设备运行达到生产最佳要求,连续作业率大大提高,实现效益最大化。对此优化改进的经验对今后的生产运行以及灼烧系统类似问题的解决具有一定的借鉴作用。

参考文献:

[1]贺绍,高连宏.锗单宁渣电热回转灼烧窑含尘烟气的电气收尘, 云南冶金,1981年.14-16

[2]牛国亮.主提升大倾角皮带的改造,机电技术,2011年.23-24

[3]朱启运.《有色金属工人技术理论教材,锗生产工艺学》,1986年.45-48

[4]王吉坤,何蔼平.《 现代锗冶金》,北京,冶金工业出版社,2005.34-37

[5]汪海涛.《冶金机械设计手册》,中国科技文化出版社,2006年12月.112-117